新一代25B型客车内装饰模块化设计研制

闻兴业,张建敏,李学远,颜田芬

(唐山轨道客车有限责任公司 研发中心,河北唐山063035)

新一代25B型客车内装饰模块化设计研制

闻兴业,张建敏,李学远,颜田芬

(唐山轨道客车有限责任公司 研发中心,河北唐山063035)

为提升生产能力的需求,同时考虑目前25G、25T型客车简统化客观条件,针对新一代25B型客车模块化设计从原理、目的、原则、程序、各部位模块划分的要求等作了详细说明,并将模块化设计方法在新一代25B型客车上试制后在25G,25T型客车上推广使用。

新一代25B型客车;内装饰;模块化设计;研制

模块化设计是对一定范围内的不同功能、不同规格的产品设计出的一系列功能模块,通过模块的选择和组合就可以构成不同的产品,以满足市场的不同需求。主要目标是以尽可能少的模块种类和数量组成尽可能多的种类和规格的产品,使不同车型、不同车种的相应部位争取最大的通用化。从客户的角度考虑,不同车型不同车种相应部位通用化的提升,将大大有助于产品的更换维护。

1 地板模块化设计

1.1 现有非模块化地板安装结构

图1为典型的25G型普通客车的地板结构,金属材质地梁通过螺栓、钢码连接在钢结构地板上;地梁上铺设2~3 mm厚PVC或橡胶减振垫。

图1 25G型客车的地板结构

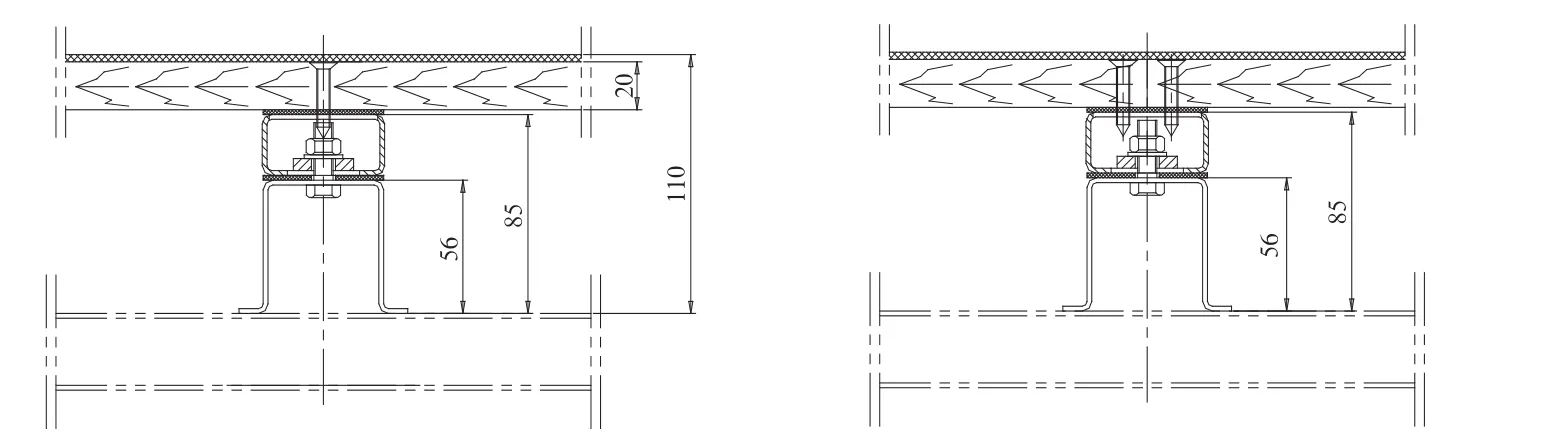

1.2 现有25G型硬座客车模块化设计地板安装结构

现有25G型备用硬座客车客室地板模块为1 200 ×2 920大小的模块(模块为车宽方向整幅胶板),各模块由地梁框架与地板组成,带有缓解阀孔的地板模块和不带缓解阀孔的地板模块分别如图2所示。

图2 备用硬座客车客室地板模块结构

B-B剖视为带有缓解阀孔的地板模块剖视图,剖视中地板模块两侧地梁伸出地板外,用于相邻两侧地板模块(不带有缓解阀孔的地板模块)的搭接。不带缓解阀孔的地板一侧地梁深入到地板模块内部,与此突出地梁的一侧搭接;而客室两端的模块则有利于避让卫生间、盥洗间等制作或安装误差时开豁使用。地板安装时先安装带有缓解阀孔的地板模块,然后再向车辆两端按顺序铺装地板模块。各地板模块两端通过防松螺栓与焊接在钢结构地板上的地板码连接。地板模块框架组成和焊接在车体上的地板码上分别开有横向和纵向的长圆孔,便于地板模块定位调节。地板模块两侧通过自攻螺钉与相邻的地板模块框架紧固。

1.3 新一代25B型客车地板模块化结构

新一代25B型客车地板模块化安装,是将客室地板横向分块改为车体纵向地板分块,以减少地板模块数量,最大限度达到整体装车的目标。地板模块的宽度尺寸考虑纵向地板能够从风挡门进入,且提高地板胶板板幅的取材率。目前25型客车通过台规格大小一致,该区域地板可以独立成块;位于通过台与客室之间的小间地板则因卫生间、锅炉(茶炉)地板开孔而各式各样,故可将此区域作为整车地板安装的公差消耗区域。

(1)新制25B型客车地板模块化结构

图3为25B型客车地板模块结构:两端为通过台地板模块,中间为客室模块中带有缓解阀孔的模块(图上标明25G、25T各种车型缓解阀孔的位置,即预先考虑到所有25型车地板的模块化,做到各种车型带缓解阀孔地板模块规格统一,最大程度的降低对各车型其他模块通用化程度的影响),客室其他模块(不带缓解阀孔,除去两端模块)大小与此模块相同,各个车型客室两端地板模块根据客室长度不同而不同。

安装结构如图3:D-D剖视为地板模块的车体横向剖视,模块两端安装方式与备用车地板模块安装方式相同,即先装的模块两端用防转螺栓将地板模块与钢结构上焊接的地板码相连,后装的地板模块搭接在前一块地板模块的边沿,然后用自攻螺钉紧固到前块地板上。以此类推,直至将客室地板模块安装完成。

图3 新一代25B型客车客室地板模块结构

此结构的优点在于所有25型客车的地板模块安装结构可以实现统一,并可以实现整个客室模块化整体装车,各个车型的区别在于客室的一个带有缓解阀孔的地板模块(缓解阀孔位置不同,图中有各车型标志)和两端纵向尺寸不同的地板模块。其他模块各个车型装车时可以实现互换,从而减少整个25型客车地板的种类和样式,尽量用比较少的模块满足所有25型客车地板的安装,从而提高装车效率。

更重要的是在工艺工装上满足将整个客室的地板整体上车时,可以将此地板所有模块在车下组装完成后,整体上车安装。地板布可以根据各模块划分在地下铺装好后,车上组装时进行焊接,将地板布铺装后的工艺等待时间与其他工序并行,减少车上其他设备件安装的等待时间,提高装车效率。

(2)木地板安装方案

木地板安装方案如图4所示。

图4 地板模块化安装流程

2 客室侧墙(胶板材质)模块化设计

2.1 现有非模块化侧墙(胶板材质)安装结构

考虑到胶板材质侧墙造型困难及安装结构原因,必须采用按窗垛分块的形式,主要为窗间板、窗上板、窗下板,墙板间接缝为背板或H线结构。安装时,侧墙的木骨与在钢结构侧柱上焊接的栽丝固定。侧墙板为5 mm厚双贴面胶板,每块墙板的上、下部均用木螺钉直接与木骨固定;两侧与间壁用F线固定。该侧墙结构简单,各墙板依次组装。侧墙部位安装完成后,再依次安装衣帽钩,安全锤,插座等设备件。模块集成度低,安装效率低下。具体安装结构如图5所示。

图5 25G型硬座客车侧墙结构

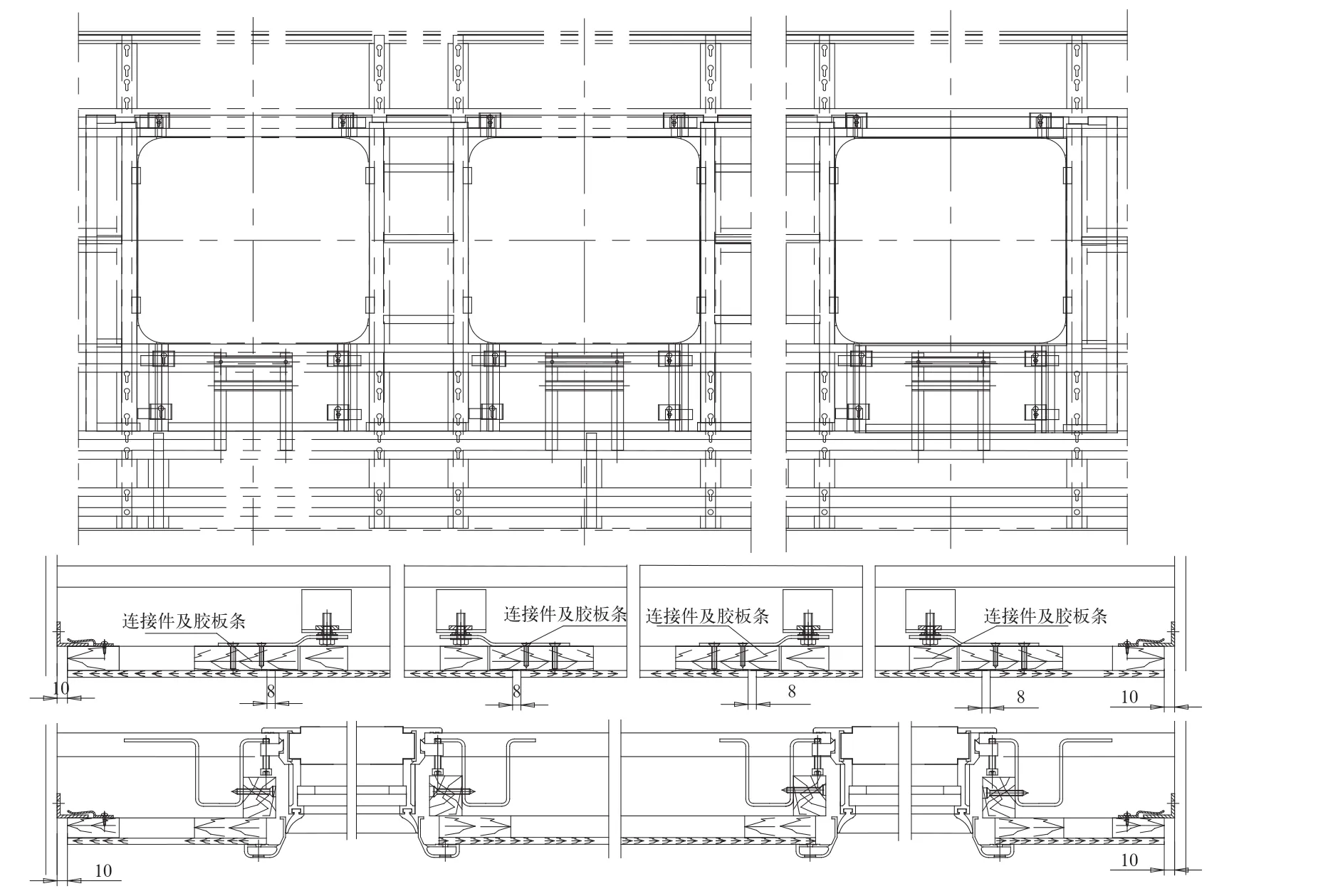

2.2 新一代25B型客车侧墙模块化设计结构

新一代25B型客车客室侧墙为胶板材质,与非模块化侧墙安装相比,模块化侧墙与钢结构之间安装形式作了重大改进。

首先,取消了原来钢结构侧墙上所有双头螺柱,而是用模具在钢结构侧柱相应位置冲出一系列钥匙孔并内置防转螺母;其次,钢结构侧墙两窗口中间适当位置焊接C型槽,用于窗间板上预置的连接码固定,连接码上同样用模具冲出钥匙孔并预先放置防转螺母。不同侧墙模块根据需要选择相应位置的钥匙孔直接用螺栓与防转螺母固定,固定点位置可以根据需要在钥匙孔长圆孔处调整,大大降低了侧墙部位的安装调整量。

胶板侧墙模块的安装过程:先装窗间板,必须保证窗口中心的对中及窗口尺寸的大小合适,然后装窗上板和窗下板,窗间板和窗口上下板间的接缝必须妥善处理。如图6所示。

图6 25B型硬座客车侧墙结构

接缝处理如图6:窗间板两侧粘有连接件及胶板条,此胶板条的作用有①胶板条上固定连接件,安装窗间板时用螺栓直接与车体侧柱上钥匙孔中预装螺母相连接,从而固定窗间板。②此胶板条伸出窗间侧墙板25 mm,胶板条双贴面,同时兼墙板间接缝背板的作用。

待窗间板安装完毕后,装窗口上下两侧的侧墙板,在窗口上板的最上侧和窗口下板的最下侧用木螺钉与背后的骨架相连,而窗口四周不固定,用内装饰框直接压实固定。

此次新一代25B型客车模块化设计欲实现客室区域长度内一侧所有侧墙板整体装车。即先将窗间板用工装在车下集成到一起,整体上车,并同时安装固定,省略窗口大小调整的过程,提高装车效率。然后用工装集成安装窗口的上下板(亦为客室区域长度内所有窗口的上下板集成为一体安装)。模块上下左右定位可以通过侧柱上和连接码上的长圆孔调整。

2.3 胶板侧墙模块安装结构的特点

侧墙模块安装时,客室区域长度侧墙整体上车,直接用螺栓与钥匙孔内防松螺母连接,简便快捷,且利于定位调整,大大降低了操作工人的工作量,简化了侧墙安装工艺,提高了装车效率。

此结构的优点在于所有25型客车的胶板侧墙模块安装结构统一,客室长度区域内侧墙板实现整体模块化装车。各个车型根据实际情况或客户需要,调整墙板高度或集成的设备件即可,忽略此种情况下,装车时胶板侧墙在各车型间可以实现互换,从而减少整个25型客车胶板侧墙的种类和样式,尽量用比较少的模块满足所有25型客车胶板侧墙的安装。

更重要的是在工艺工装上满足将整个客室的胶板侧墙模块整体上车时,可以将整车各侧墙板及设备件集成后,整体上车安装,提高装车效率。

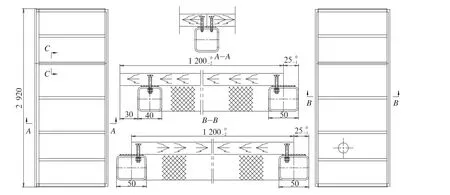

侧墙模块安装方案如图7,将客室区域的墙板统一安装于工装上,同时调平安装接口,对一位及二位侧墙进行总成安装。

图7 25B硬座客车侧墙总成安装

3 客室车顶模块化设计

3.1 现有非模块化客室高顶安装结构

图8所示为25G型备用客车车顶结构。该车顶安装时,车顶两侧与纵向梁连接,两端插接(插接件在糊制顶板时整体糊出),安装时保证接缝处缝隙均匀美观。即中顶板、风道托梁、灯带吊铁与钢结构连接是依次通过车体上焊接的吊码一级级实现的,且各级安装分开,定位调节依靠各级在各个方向加垫实现。此种顶板结构简单,安装步骤繁琐。

图8 25G型硬座客车车顶结构

3.2 新一代25B型客车车顶模块设计安装结构

新一代25B型客车客室顶板区域分为中顶模块和边顶模块两部分。中顶模块由中顶车电模块,中顶内装模块和中顶环控模块组成,包括中顶板、风道、电扇、灯带、电气设备等,各部位零件先集成为各部位子模块,再集成为大的中顶模块。边顶模块与中顶模块类似,下面介绍一下中顶模块的安装结构,边顶模块类推。

此批25B型客车在钢结构车体上焊接车体纵向通长的C型槽,并预置防转螺栓,这一步骤在钢结构车间完成。而在组装车间,在总组装前钢结构车体未完成时期,先将中顶车电模块,中顶内装模块和中顶环控模块集成,预组装成为中顶模块,车下待总组装。总组装时,将整个客室的中顶模块在车下集成为一体后,整体与钢结构顶板C型槽中的螺栓吊装,调节各部位缝隙后固定,两端与间壁连接处缝隙再用压线装饰,完成中顶安装。

边顶板模块与中顶板模块类似,在车下集成好后整体装车。边顶板与中顶板接缝处用橡胶条装饰,与侧墙行李架处用行李架罩板遮挡。

25型客车根据车型不同,客室顶板区域集成的零部件有所区别,具体车型可具体分析可行的集成形式,基本上依靠更改风道托梁形式和过渡连接件尺寸即可完成客室顶板模块的集成安装设计。

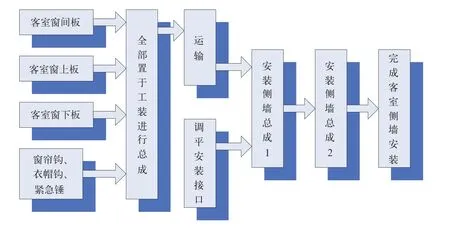

25B型硬座客车客室顶板模块集成整体安装如图10。

图9 25B型硬座客车车顶结构

图10 客室顶板集成安装流程

4 结束语

25B型硬座客车的模块化设计方案,考虑到所有25型客车的模块化设计,各型客车模块只需在25B型客车模块的基础上,进行少量的改动,比如地板上缓解阀的定位,侧墙板高度,车顶风道托梁的形式等,即可实现所有25型客车各车种内装的模块化设计,对25型客车产品提高装车效率,增强市场竞争力方面具有重大意义。

[1] 孙帮成.25型客车的模块化设计[J].铁道车辆,2006,44(4):10-14.

Analysis of Modular Structure designing of interior decoration Installed in Trains

WEN Xingye,ZHANG Jianmin,LI Xueyuan,YAN Tianfen

(R&D Center Tangshan Railway Vehicle Co.,Ltd.,Tangshan 063035 Hebei,China)

According to the requirements of the unification of modular structure designing of interior decoration installed in trains,this article introduces clearly the principle,objective and the procedure of the modular structure,and the means will be used in other types of trains after carried out on 25B vehicle.

interior decoration;modular structure;research and development

U270.4

A

10.3969/j.issn.1008-7842.2014.03.07

1008-7842(2014)03-0026-06

3—)男,高级工程师(

2013-11-11)