阳离子交换树脂D006催化合成乙酸环己酯的研究

(开滦煤化工研发中心,河北 唐山 063611)

阳离子交换树脂D006催化合成乙酸环己酯的研究

李洪娟

(开滦煤化工研发中心,河北 唐山 063611)

以环己烯与乙酸为原料,在大孔苯乙烯阳离子交换树脂D006的催化下,通过烯烃酯化反应合成乙酸环己酯。对合成条件进行优化,并考察了树脂催化剂的稳定性。得到较佳的工艺条件为:n(环己烯):n(乙酸)=1∶3,反应温度90℃,树脂用量2%(相对于环己烯和乙酸总质量),反应时间5h,搅拌速率300r/min,环己烯转化率94.5%,乙酸环己酯收率83%。催化剂连续使用10次,乙酸环己酯选择性维持在94%左右。

环己烯;乙酸环己酯;D006;催化剂稳定性

乙酸环己酯是一种具有水果香味的无色透明液体,常用于配制各种香精,同时也是生产香料、添加剂、化妆品、防腐剂和药品等产品的重要原料及中间体,同时由于乙酸环己酯对塑料等有较好的溶解性能,也常用做涂料、油漆等的溶剂。

工业上常用环己醇和乙酸为原料,浓硫酸为催化剂合成乙酸环己酯,不仅工艺流程复杂,还对环境产生很大的影响,在当今越发注重环境保护,提高生产效率及原料利用率的趋势下,此方法已不再适用。因此,国内外都在积极遴选新型酸性催化剂,如无机盐、磺酸、固体超强酸、杂多酸等催化体系,但其工艺并无多大改进,要从本质上建立新的反应体系开发新型乙酸环己酯合成工艺才能真正解决问题。

随着烯烃生产技术的不断发展,越来越多的研究人员开始关注直接利用烯烃进行酯化反应,烯烃酯化反应避免了体系中水的生成,使反应体系变得更为简单。本文以乙酸环己酯为目标产物,采用环己烯与乙酸为原料,利用树脂催化剂进行烯酸酯化反应,开发了乙酸环己酯绿色合成工艺,对合成工艺进行优化,并考察了树脂催化剂的稳定性。

1 实验部分

1.1 试剂与仪器

环己烯(CP,质量分数大于98%),国药集团化学试剂有限公司;冰乙酸(AR,质量分数大于97%),天津市风船化学试剂科技有限公司;D006,河北凯瑞化工有限公司。

美国珀金埃尔默股份有限公司Clarus 600气质联用仪、spectrum 100红外光谱仪、Clarus 580 GC气相色谱仪;美国康塔公司Autosorb-iQ全自动比表面和孔径分布分析仪;美国热电公司Flash2000元素分析仪。

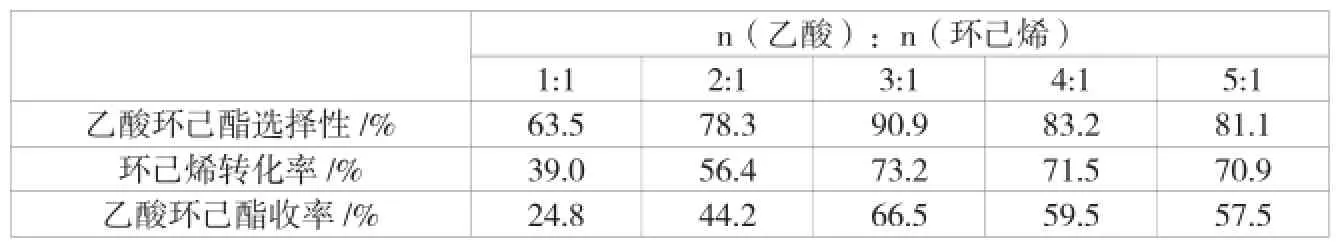

表1 酸烯摩尔比的影响

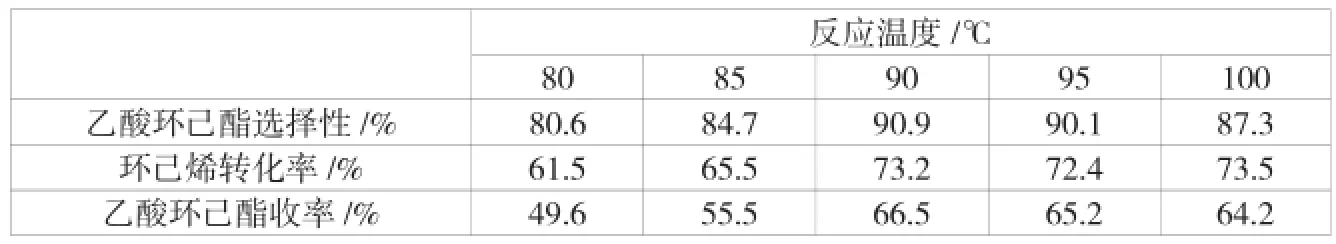

表2 反应温度的影响

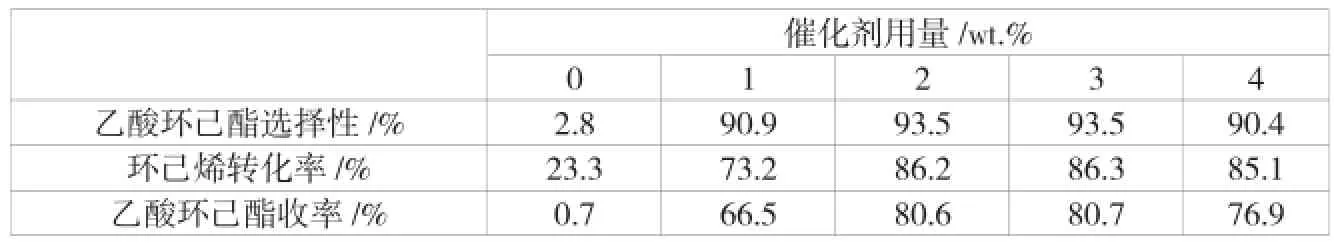

表3 催化剂用量的影响

1.2 实验方法

1.2.1 催化剂预处理

取一定量催化剂于甲醇中浸泡12小时,去除表面杂质,再用清水清洗4-5次,60℃下干燥,备用。每次使用之前于60℃下预干燥6h。

1.2.2 乙酸环己酯合成

在装有温度计、机械搅拌器和冷凝管的100ml四口烧瓶中加入乙酸0.6mol、环己烯0.2mol、D006催化剂1.05g,将烧瓶置于100℃油浴中,开动搅拌器。待温度计温度升至100℃开始计时。反应5h后,停止加热和搅拌,将烧瓶置于空气中自然冷却。

1.3 分析与测试

催化剂的BET分析采用Autosorb-iQ全自动比表面和孔径分布分析仪进行,测试前样品在120℃脱气4h,采用BET法计算比表面积,t-plot法、Horvath-Kawazoe方程表征微孔结构、微孔比表面积和微孔容积。

催化剂的湿基强酸基团交换容量测定按照GB8144-87所述方法测定。

2 结果与讨论

2.1 乙酸环己酯合成条件的确定

2.1.1 酸烯比对乙酸环己酯合成反应的影响

由表1可以看出,在一定反应条件下,随着酸烯摩尔比的增加乙酸环己酯的选择性、环己烯转化率和乙酸环己酯的收率都随之提高。当摩尔比达到3∶1时,乙酸环己酯的选择性、环己烯转化率分别达到90.9%和73.2%,乙酸环己酯收率达到66.5%。这证实了反应中提高一种反应物的用量,可有效拉动反应平衡,促进其它反应物反应的结论。考虑到环己烯过量会发生自聚等副反应,且环己烯相对乙酸价格较高,选择乙酸过量较为合适。当继续增大酸烯摩尔比时,三个指标又呈降低趋势,这可能是由于过量的乙酸影响了环己烯在催化剂表面的吸附,从而降低了反应活性。因此环己烯酯化的最佳酸烯摩尔比为3∶1。

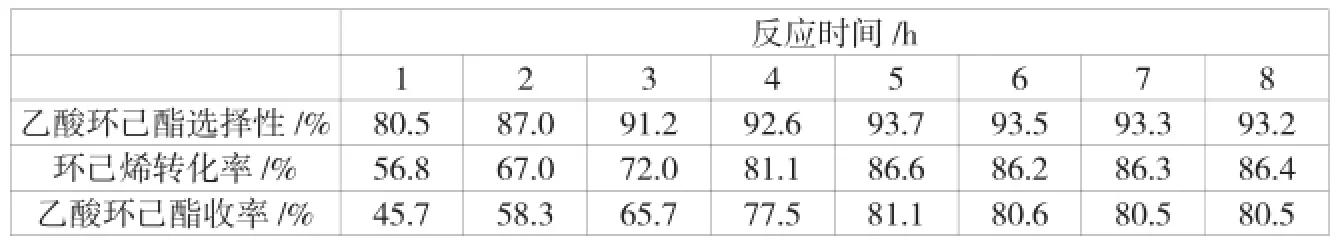

表4 反应时间的影响

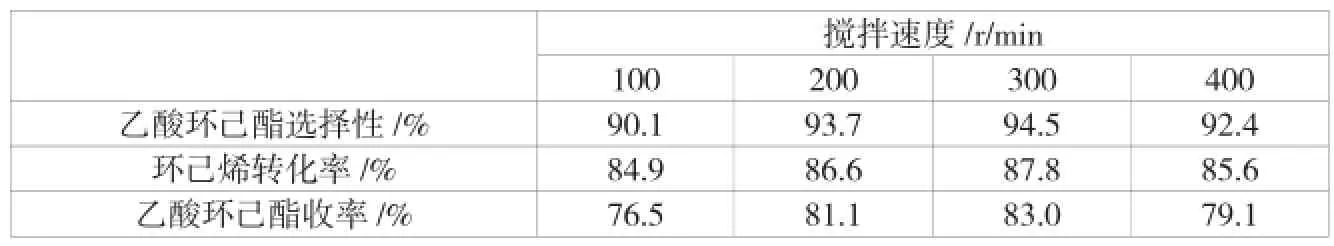

表5 搅拌速度的影响

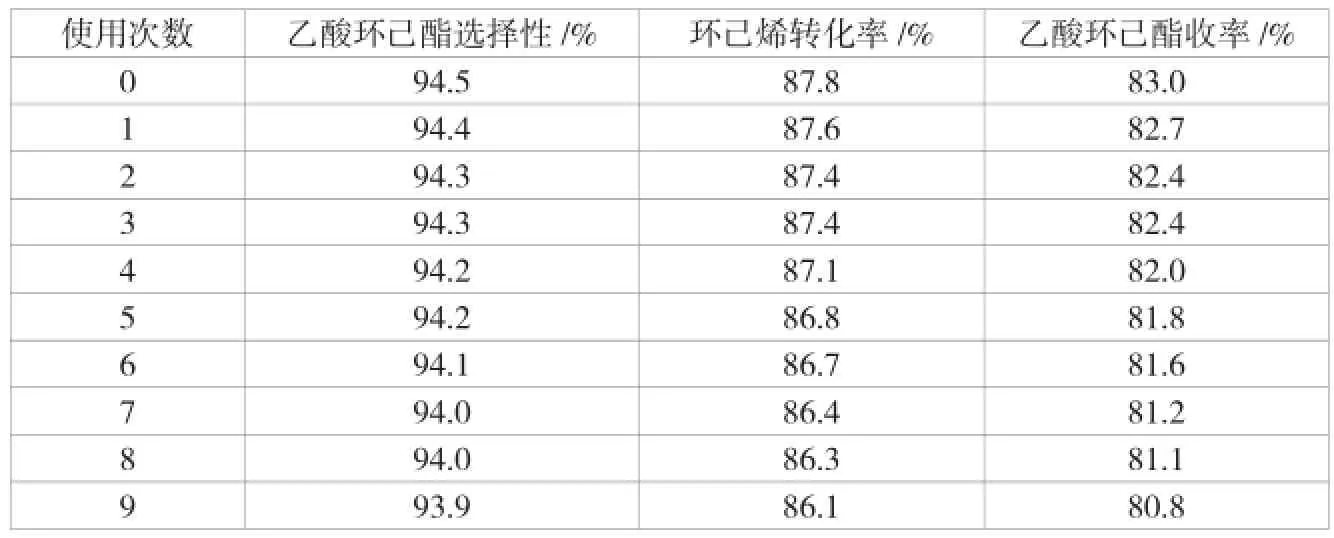

表6 催化剂使用次数的影响

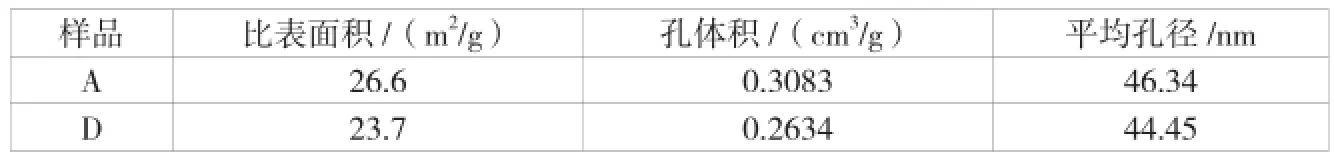

表7 催化剂物理吸附数据

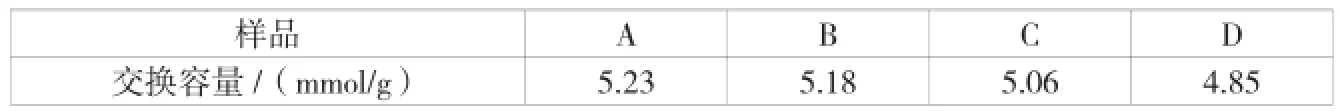

表8 催化剂交换容量随使用次数的变化

2.1.2 反应温度对乙酸环己酯合成反应的影响

由表2可以看出,在一定反应条件下,随着反应温度的升高,乙酸环己酯收率也随之提高,当达到90℃时收率达到最大,为66.5%,继续升高温度,收率反而下降。这是因为该反应为可逆放热反应,在较低温度时,反应受动力学控制,收率随温度的升高而增加,当反应温度高于90℃时,其逆反应和环己烯聚合反应同时加快,导致目标产物的选择性和收率下降。因此,环己烯酯化最佳的反应温度为90℃。

2.1.3 催化剂用量对乙酸环己酯合成反应的影响

催化剂为反应过程提供活性中心,是决定反应速率的关键因素之一。催化剂在低浓度时,乙酸环己酯选择性和环己烯转化率、乙酸环己酯的收率随催化剂使用量的增加而逐渐提高,当催化剂使用量为2wt.%时,乙酸环己酯选择性和环己烯转化率分别达到93.5%、86.2%,乙酸环己酯收率达到80.6%,当催化剂使用量增加至3wt.%,乙酸环己酯收率仅提高0.1%,效果提高不明显,考虑成本,不合算。当催化剂浓度较高时,催化剂使用量的增加会造成催化剂粉末团聚,阻碍反应物和产物在反应体系中的传质过程,还可导致催化剂活性中心减少,致使乙酸环己酯收率降低。综合考虑,确定催化剂最佳使用量为2wt.%。

2.1.4 反应时间对乙酸环己酯合成反应的影响

由表4可以看出,在一定反应条件下,随着反应时间的增加,乙酸环己酯选择性、收率和环己烯转化率也随之增大。5h后继续延长反应时间,乙酸环己酯收率变化不大,可见反应基本达到平衡。表明反应初期环己烯和乙酸的浓度大,反应速度快,而5h后反应则趋于平衡。基于经济原因,为降低能耗,反应时间为5h较适宜。

2.1.5 搅拌速度对乙酸环己酯合成反应的影响

由表5可以看出,随着搅拌速度的增大,系统传质速率加快,环己烯转化率逐渐提高,搅拌速度在300r/min时,环己烯转化率和乙酸环己酯收率最大。当搅拌速度达到400r/min时,体系的涡流会阻止环己烯的扩散程度,且激烈的搅拌会使催化剂破损严重,催化剂的结构稳定性降低。因此,环己烯酯化反的应最佳搅拌速度确定为300r/min。

2.2 催化剂稳定性

2.2.1 催化剂重复使用效果

在实验所得最佳条件下进行反应,每次催化剂使用完后不经处理直接重复使用,考察催化剂的重复使用性能,由表6可以看出,催化剂使用10次的性能未见明显下降,表明树脂在此反应中有着良好的重复使用性能。

2.2.2 重复使用对催化剂结构的影响

图1和表7分别为对新鲜催化剂(A)、使用1次后的催化剂(B)、使用5次后的催化剂(C)和使用10次后的催化剂(D)进行了FT-IR、N2吸附-脱附表征。由图1可以看出,四种催化剂的特征吸收峰差别不大,其中3420cm-1为O-H伸缩振动吸收峰,1616cm-1为C=C伸缩振动吸收峰,1235cm-1和147Ocm-1为S=O伸缩振动吸收峰,表明这四个催化剂都是磺酸基强酸性阳离子交换树脂,由此可见催化剂在使用10次后催化剂的分子结构没有发生变化。

从表7可以看出,催化剂在使用前后其比表面积、孔体积、平均孔径数据差别不大,可见催化剂的物理结构并无太大变化,重复使用并未对催化剂结构造成明显破坏,催化剂在该反应体系中表现出较好的结构稳定性。

2.2.3 重复使用对催化剂酸性的影响

由表8可以看出,树脂催化剂随着使用次数的增加,交换容量逐渐减少,表明树脂中的H+含量逐步降低,直接影响催化剂的活性,这也和实验结果一致,但是变化不大。

结语

图1 催化剂红外谱图

以阳离子交换树脂D006为催化剂,通过烯烃酯化反应合成了乙酸环己酯,得到最佳反应条件为:乙酸与环己烯摩尔比3∶1,催化剂使用量2wt.%,反应温度90℃,反应时间5h,搅拌速度300r/ min。在上述最优的反应条件下,环己烯转化率、乙酸环己酯选择性和收率分别为94.5%、87.8%和83.0%。催化剂使用10次后环己烯转化率仍能保持在86%以上,乙酸环己酯的选择性能一直维持在94%左右,乙酸环己酯的收率仅下降2%,性能未明显下降。FT-IR、N2吸 附 -脱附数据表明催化剂经多次使用结构稳定。

[1]李毅群.十二水合硫酸铁铵催化合成乙酸环己酯[J].化学世界,2000,41(11):584-586.

[2]徐邵红.氨基磺酸催化合成羧酸环己酯[J].应用化工,2002,31(01):27-29.

[3]张荣昌,战瑞瑞,董国臣,等.纳米固体超强酸S2O82-/ZrO-Fe2O3-SiO2催化合成乙酸环己酯[J].东北师大学报(自然科学版),2007,39(02):64-66.

[4]孙婷,吴长增.TiSiW12O2/TiO2催化合成乙酸环己酯[J].合成化学,2003,11:453-454.

[5]张怀彬,全伟,辛卫平,等.β沸石上环己烯与乙酸的加成反应[J].催化学报,1995,16(05):387-390.

TQ225.24 < class="emphasis_bold"> 文献标识码:A

A