NCB供热机组的应用前景分析

张 波,邢培杰

(1.东北电力设计院,长春 130021;2.吉林省电力勘测设计院,长春 130022)

凝汽抽汽背压式(NCB)机型是在凝汽抽汽式(NC)供热机组的基础上,本着增加机组供热能力,同时减少机组冷源损失,提高电厂热效率的目的而开发的新机型,其总体特点是抽汽量大、效率高,背压运行时几乎无冷源损失。NCB机型是在常规凝汽抽汽350 MW机组高中压部分与低压部分之间加装自动同步离合器,适当修改部分设计而形成。该机型具备凝汽、抽汽、背压 3种运行功能,根据供热负荷的变化进行切换,在供热负荷超过抽汽模式的供出量时,可以切除低压机组,高中压机组按背压方式单独运行。

1 NCB机组布置方式与结构特点

1.1 轴系布置方式

以 350 MW超临界 NCB机组为例,可以采用 2种轴系布置形式:一种为合轴,即高中压缸与低压缸通过3S自动同步离合器连接,共同带一台 350 MW电机;一种为分轴,即高中压缸带一台发电机,低压缸带一台发电机,2台发电机总功率为 350 MW。

1.1.1 合轴布置方式

从汽机向电机看,汽轮机是顺时针旋转,基础上依次排布低压缸、高中压缸、电机。低压缸与高中压缸高压排汽侧联接,电机与高中压缸中压排汽侧联接。低压转子与高中压转子通过3S离合器联接,机组在抽凝或纯凝工况运行时,3S离合器相当于一个挠性连轴器;机组在背压运行时,3S离合器脱开;机组从背压改为抽凝运行时,通过联通管上启动阀控制低压转子启动,与高压转子转速相同时,3S离合器自动啮合。高中压转子与电机转子通过刚性连轴器连接。

1.1.2 分轴布置方式

从汽机向发电机侧看,汽轮机是顺时针旋转,基础上依次排布 125 MW发电机、低压缸、高中压缸、250 MW发电机。低压缸与125 MW发电机刚性联结,250 MW发电机与高中压缸中压排汽侧联接。250 MW发电机转子与高中压转子通过刚性连轴器连接联接。机组在抽凝或纯凝工况运行时,高压汽轮机与低压汽轮机同时工作;机组在背压运行时,高压汽轮机工作,低压汽轮机停止运行;机组从背压改为抽凝运行时,通过联通管上启动阀控制低压汽轮机启动 ,冲转 ,并网。

1.1.3 布置方式比较

2种轴系布置方式的比较如表1所示。2种方案的汽轮机油系统均采用电动主油泵系统。高中压部分和低压部分均单独设立一套控制启动装置。分轴方案较合轴方案的配置和运行操作复杂,占用更大的安装空间,安装和运行费用也高,因此本文推荐采用合轴布置方式。

表1 2种轴系布置方式的比较

1.2 合轴结构特点

NCB机组是以成熟的 350 MW机组为母机型,高、中压通流部分采用反(冲)动式结构。高中压缸可以设计成合缸结构,也可以设计成分缸结构。中压部分和低压部分通过中低压连通管连接,抽汽口设在连通管上。

连通管设置 3类阀门,分别起到关断低压汽轮机、启动调速和调整抽汽压力的作用。连通管上设计有启动用的旁路管道,用于控制低压汽轮机的启动、冲转和定速。对于轴系采用合轴的布置方式时,高中压机组和低压机组采用自动同步离合器连接。

离合器安装在抽汽背压式机组机头与低压缸之间,离合器的输入端与低压汽轮机输出法兰连接,离合器输出端与机组输入法兰连接,通过离合器的接合 /脱开来实现低压汽轮机的投入及脱离。当高中压缸以背压机方式运行时,需切断低压汽轮机的进汽,当低压汽轮机的转速低于3000 r/min时,自动同步离合器处于脱开位置,离合器的输出端旋转;而低压汽轮机、离合器的输入端处于静止状态。

当低压汽轮机工作时,调节低压汽轮机的进气阀门,使得低压汽轮机的转速升高,即离合器输入端转速升高;当低压汽轮机的转速升到与高压汽轮机的转速同步并超越时,即离合器的输入端转速大于输出端转速,离合器接合。实现高中压汽轮机与低压汽轮机共同带动发电机。

2 NCB机组背压运行对热力系统的要求

2.1 对低压缸与凝汽器运行模式的要求

当NCB机组背压方式运行时,理论上低压缸与凝汽器可以完全解列,但根据主机厂要求,低压缸要处于热备用状态。此时低压缸的润滑油系统、轴封系统均要正常投入,且凝汽器要求保持真空状态。同时,由于凝汽器要接收5号低压加热器的疏水、高压加热器和除氧器的事故放水、轴封蒸汽疏水、管道的经常疏水等,所以凝汽器要处于工作状态,仅需较少流量的循环冷却水。

2.2 对给水泵配置的要求

对于 300 MW以上规模的湿冷机组,锅炉给水泵一般采用汽动给水泵,即充分利用低品位的热能、降低高品位的电能消耗,提高电厂的供电能力。由于NCB机组冬季背压运行时,凝汽器处于工作状态,所以本工程同样可以采用汽动给水泵配置方案。主机在背压工况下运行时,给水泵汽轮机排汽依然排入凝汽器。

2.3 对热网疏水系统的要求

超临界机组对水质的要求提高,进入除氧器的凝结水要全部通过凝结水精处理装置,因此热网疏水不能直接进入除氧器。主机在背压工况下运行时,全部中压缸排汽最终凝结为热网疏水,经过热网循环水的深度冷却,考虑适当的传热端差,最低能达到85℃。

由于热网疏水温度远高过凝结水精处理装置能耐受的最高温度,因此需要将其导入凝汽器与系统补水进行混合冷却,然后再通过凝结水管道进入凝结水精处理装置进行除铁、除盐处理,以满足超临界锅炉对于给水品质的要求。

2.4 循环水系统的要求

NCB机组背压运行时,凝汽器处于运行状态。由于进入凝汽器热量大幅减少,所需循环冷却水量也相应减少,循环水泵的配置与选型要考虑冬季背压运行时所需冷却水量,以满足冬季运行要求。

3 NCB机组供热能力及节能减排效果

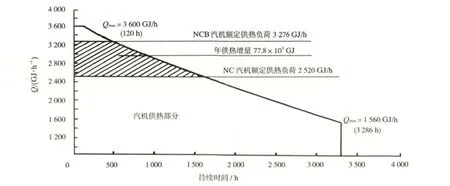

常规350 MW超临界机组(配汽动给水泵)最大采暖抽汽量约为 550 t/h,扣除采暖期自用汽,外供汽量约500 t/h。而NCB机组由于可将低压缸最小冷却流量利用起来,采暖抽汽能在抽凝机组基础上再增加150 t/h,即供热能力增加约 30%。这对提高热电联产水平,减少中小供热锅炉的大气污染和能源浪费能起到很好的作用。以某大中型城市为例,采暖相关基础数据如下:采暖面积 2000×104m2;综合采暖热指标 50 W/m2;采暖室外计算温度-12℃;采暖室外平均温度-2.7℃;采暖期持续时间137 d(3288 h)。以每吨蒸汽供热能力 0.7 MW估算,2台NCB机组可提高供热能力210 MW(756 GJ/h),相当于可增加供热面积 420×104m2,年总采暖供热量增加 77.8×104GJ。采暖热负荷持续曲线见图 1。

图1 采暖热负荷持续曲线

仍以上述城市安装2台350 MW级NCB机组为例,可提高热电厂供热能力210 MW,相当于15座14 MW小型采暖锅炉的供热能力总和;年总供热量较常规同容量NC机组增加约 77.8×104GJ,该部分热量为在不增加机组燃煤量的情况下,利用原本排向低压缸的乏汽余热对外供出的采暖热量,以中小锅炉设计供热标准煤耗44.7 kg/GJ计算,一个采暖期即可节约标准煤近 3.5×104t,可大幅度降低氮氧化物和硫化物排放量。

由于NCB机组,在采暖期背压运行时将严格按照“以热定电”的原则,采暖期的发电量必然会比抽凝机组的发电量小,在发电量一定的情况下,热负荷越大,NCB机组的节煤效果越好,因此对于NCB机组,热负荷的大小将对电厂的经济性造成较大影响。

4 结束语

NCB型机组是针对大型热电联产项目而开发的新机型,其经济性好,热效率高,符合国家节能减排的政策;同时,机组本身是在成熟技术基础上开发而成,投运后应具有安全可靠性,但下列问题,在具体工程中仍要完善和深入研究:低压缸投入和解列的系统设置及控制逻辑系统问题;低压缸解列时空转问题;背压方式运行时,采暖抽汽压力控制问题;背压方式运行时,快速甩热负荷工况的机组运行和控制方式问题;汽轮机基础设计及主厂房内管道布置设计与优化问题。

NCB机组比常规 350 MW凝汽抽汽机组的供热量增加25%~30%,可进一步替代效率低下的采暖小锅炉。冬季背压运行时,大大减少了机组的冷源损失,提高了能源利用效率,符合国家节能减排政策。机组采用了成熟的超临界高低压模块,具有较高的汽轮机效率和运行可靠性,经济效益和环境效益十分显著,应用前景十分广阔。