循环流化床锅炉水冷壁综合防磨技术

张玉杰,赵 璇,张 森,高书强

(华能山东济宁热电厂,山东 济宁 272100)

我国是循环流化床锅炉在电厂应用最多的国家,循环流化床锅炉运行中大都存在因水冷壁磨损爆管影响机组安全运行的问题。采用科学有效的防磨技术,防止锅炉水冷壁受热面磨损,是确保循环流化床锅炉长周期安全运行的重要措施。

1 水冷壁受热面的磨损现状及原因

1.1 磨损现状

循环流化床锅炉在运行中炉床内燃料在一次风的作用下进行沸腾燃烧,各种不同粒度的床内燃料在重力的作用下沿水冷壁表面自上而下滑落,形成表面均匀磨损。运行3~ 5年后,炉膛密相区耐磨耐火浇注料终结处与前后墙水冷壁结合处 0~ 2 m,均匀磨损达 0.5~ 1.5 mm。磨损面积大,难以用焊补、换管的方式进行处理,对锅炉寿命影响较大。锅炉水冷壁穿墙管、弯管、孔门、密相区浇注料上部的水冷壁,以及不规则的水冷壁焊缝、焊瘤、急转弯等部位极出现局部磨损,有的深度在2 mm以上。采取对磨损严重的区域进行超音速电弧喷涂防磨,短时见效,但是在运行 2年以后,出现涂层脱落和磨损现象,补喷时对母材损害较大。

1.2 磨损原因[1,2]

磨损是由于物质表面的相对运动使物体表面上逐渐丧失物质的现象,属慢性失效。在机械零件或耐磨材料相对运动的部分被磨损剥离、或严重地发生表面塑性变形而失效,都称为磨损。按照磨损机理不同,磨损可分为黏着磨损、疲劳磨损、腐蚀磨损、磨料磨损、接触疲劳磨损等。

循环流化床锅炉中的磨损属于磨料磨损中的凿削式磨损,又称冲蚀磨损。即流体或固体颗粒以一定的速度和角度对材料表面进行冲击所造成的磨损,冲蚀有2种形式,即冲刷磨损和撞击磨损。在高循环倍率的流化床锅炉中,气固两相流之间的滑移速度非常大,在炉膛内部核心区,流化风速较高,而在炉壁附近,流化风速极低,颗粒团随气流向上运动的同时,固体颗粒也沿炉壁向下流动,产生一个强烈的炉内循环运动,形成了循环流化床锅炉典型的环-核空气动力学结构[3]。水冷壁的磨损主要与物料回流过程有关。回流严重时造成局部磨损,而局部磨损是造成锅炉泄漏的主要形式。局部磨损大多是锅炉受热面结构原因所致,锅炉水冷壁壁面物料贴壁回流过程中,遇到局部障碍物或凸台后,会改变该部位的颗粒流动方向,颗粒被分流到障碍物两侧,形成对管材的斜冲刷磨损;或颗粒回流到凸台上后反弹,部分颗粒反弹到锅炉水冷壁上,形成对管材的斜冲刷或正撞击磨损。

2 防磨圈梁、竖向防磨梁及四角浇注防磨措施

2.1 防磨圈梁

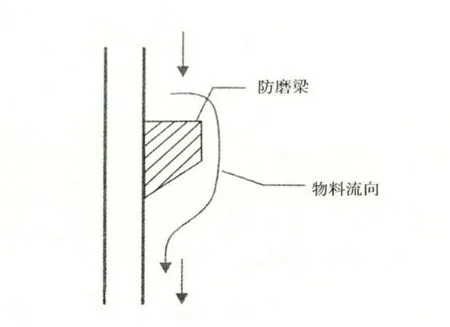

根据循环流化床锅炉形式、运行风量、入炉煤量、循环倍率、入炉煤颗粒度,计算确定防磨圈梁的位置后,在锅炉水冷壁管道间的鳍片上焊好 Y型抓钉,在做圈梁的部位进行超音速电弧喷涂,喷涂高度700~1000 mm并平滑过渡。用耐火耐磨可塑料在4面水冷壁上做成 4道圈梁,圈梁宽度为 80 mm,伸入炉膛高度100 mm。加装防磨梁后,沿壁下流的颗粒到横梁处速度降到0,经横梁阻挡后才又重新开始下降,由于横梁间的距离与原炉膛高度相比大大缩短,即颗粒下降高度减小,速度减缓很多,因而磨损的速率降低[2],这样能保证循环流化床锅炉连续运行半年以上,小修间隔可控制在 6~ 8个月,接近于煤粉炉的程度。由于改变了颗粒的流动方向,使贴壁流浓度显著降低,在防磨梁上形成灰层。灰层较软,落在其上的颗粒基本上不发生反弹,减少或杜绝了颗粒反弹后对水冷壁管的冲蚀,可使未燃带上部水冷壁延长 5~ 8年的使用寿命;中、上部水冷壁的均匀磨损可忽略,大、小修时只需少量的修补,缩短了检修时间,由于颗粒回流速度降低减少了锅炉的对流传热,改变了炉内内循环量,使锅炉床温增加了15℃。因而减小了对锅炉效率的影响。防磨圈梁工艺原理见图 1。

图1 防磨梁工艺原理图

2.2 竖向防磨梁及四角防磨

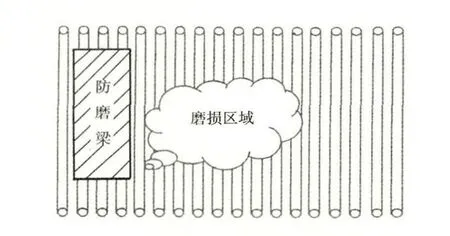

在磨损区域的最前方设置一道或多道竖向的防磨梁,使冲刷水冷壁管束的烟气粒子改变方向,从而避免烟气直接冲刷水冷壁,以到达保护水冷壁管束的目的。竖向防磨梁工艺原理见图2。

图2 竖向防磨梁工艺原理图

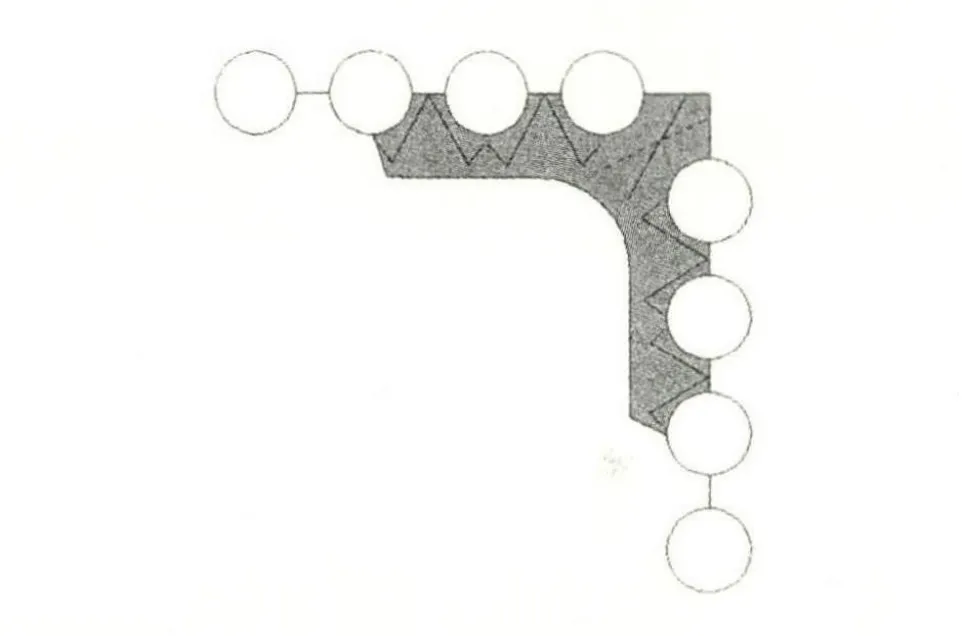

四角防磨带安装在炉膛密相区以上的直段水冷壁四角的位置,由耐磨可塑料制作,并通过销钉将凸台固定在水冷壁上 (见图 3)。

图3 四角防磨示意图

3 防磨效果

防磨改造后运行102天进炉检查,第1道墙只有4只水冷壁管喷涂层有轻微磨损,其余部位未发现明显磨损,测量各层管壁最大磨损量为 0.1 mm。

未加装防磨梁前,磨损的重点部位为前墙,水冷壁局部磨损最小点壁厚值为2.2 mm。本次检查,前墙仅发现极少数的侧磨部位,其壁厚值最小为4.3 mm(完好水冷壁管壁厚为5 mm)。后墙在未加装防磨梁前,磨损主要集中在未燃带上部2 m内,特别是未燃带与水冷壁结合部位向上约 10 cm处,水冷壁的两侧有明显的月牙型的磨损区域。加装防磨梁后,其结合部位磨损大大减轻,原月牙磨损区域只是将耐磨涂料磨掉,喷涂层完好,未磨到母材。未做四角防磨前,由于炉膛角部相邻两水冷壁之间3~ 5 mm缝隙间存集一部分物料,造成磨损加剧,甚至爆管,因其缺陷造成2次停炉事故。添加四角防磨后,其缺陷基本消除。

通过 100多天运行,采取防磨措施对运行工况、锅炉效率没有不良影响。停炉后防磨梁完好无损,锢化正常,膨胀缝留设合理。除靠近炉膛下部防磨梁上方的喷涂层有轻微磨损外(均未磨到母材),其余没有太明显的磨损。防磨梁下方的水冷壁管束和鳍片磨损轻微,大幅度延长了水冷壁管的使用寿命及锅炉的运行周期,达到了理想的防磨效果。

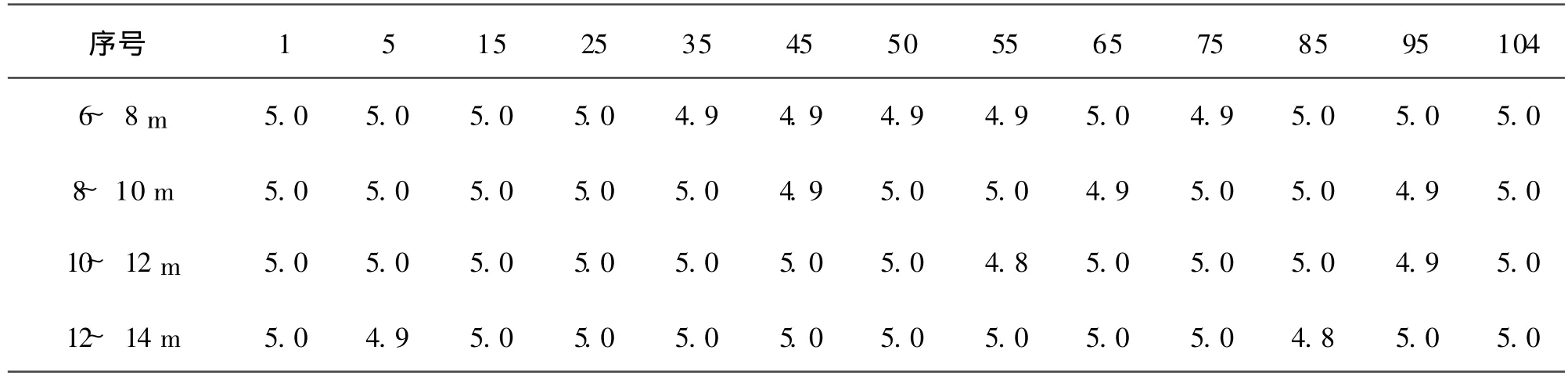

2010年 2号炉前、后墙下部水冷壁进行防磨改造后,连续3年没有出现因磨损爆管,锅炉连续运行205天,整体情况良好,水冷壁管壁厚度测量数据见表1、表2。

表1 前墙(自左到右)水冷壁管壁厚度测量 mm

表2 后墙(自左到右)水冷壁管壁厚度测量 mm

表1、表2的数据表明,采取防磨措施后锅炉运行 3年,前墙水冷壁磨损非常轻微,防磨效果良好。

[1]岑可法,倪明江,骆仲泱,等.循环流化床锅炉原理设计及运行 [M].北京:中国电力出版社,1998.

[2]刘德昌,陈汉平,张世红,等.流化床燃烧锅炉运行及事故处理 [M].北京:中国电力出版社 ,2006.

[3]杨建球.循环流化床锅炉运行优化、改进及循环流化床锅炉新技术与工程应用手册[M].北京:中国电力出版社,2010.