回油限流装置的设计与在液压钻臂中的应用

张莱庆,程 林

(栾川龙宇钼业有限公司, 河南 洛阳市 471500)

0 前 言

随着大型设备在露天矿山的陆续应用,不但大大提高了工作效率,而且还节省了大量人力﹑物力。露天矿应用的大型穿孔设备大都以液压控制钻臂起落,在起落过程中不可避免出现大臂反复后冲现象,极易造成大臂断裂,进而造成设备及人身事故。通过现场反复观察和分析,认为大臂的反复后冲是因为大臂俯仰油缸回油路失压,钻架上部大量部件的重力通过杠杆原理作用于油缸活塞产生巨大推力,加上进油量小不能及时填充空间,导致活塞后部产生负压形成真空状态所致。为解决此问题,需要寻找或制做一种限流装置。经过半年多的现场观察和理论分析,设计了一种限流装置, 2011年7月用此装置在CS165钻机大臂上做回油限流实验,实验获得了成功,能够保证大臂匀速下落,基本解决了大臂反复后冲现象。

1 回油限流装置特点

回流限流装置是结合回流阀和限流阀的特点而研制的一种限流装置,它能够在对回油进行保压以防止回油管路开启时液压缸活塞下部突然失压的同时,通过对回油流量限流来控制液压缸活塞后退速度,继而控制钻架下行速度。回流限流装置制作简单,可达到保压的目的。

2 回油限流装置的设计

2.1 问题分析

当起落钻臂时,由于进油和回油管路(包括双向电磁阀和液压锁)同时开启,俯仰液压缸内活塞下部储存的高压被释放,钻架顶部的超重量产生巨大压力导致活塞快速下行,由于进油不能及时填充活塞推开的空间,最终在活塞后部(相对于运动方向而言)产生负压形成真空状态,活塞快速下行导致钻架急速下落,由于惯性作用,钻架重力将作用于活塞产生极大压力(推力)后被弹回,最终在推力和阻力相抵消的状态下停止,这是第一个冲击过程;随着液压泵缓慢泵油(进油)将活塞后部真空区域填实,接着推动活塞在克服了摩擦等阻力之后向前移动,钻架在惯性等相关因素下再次下冲反弹。钻架反复下冲反弹的幅度越来越大,造成恶性循环,直到钻架完全落下为止。在反复反弹中形成的巨大力量,增大了液压管路及配件的磨损,对设备造成严重的安全隐患。

2.2 回油限流装置结构及原理

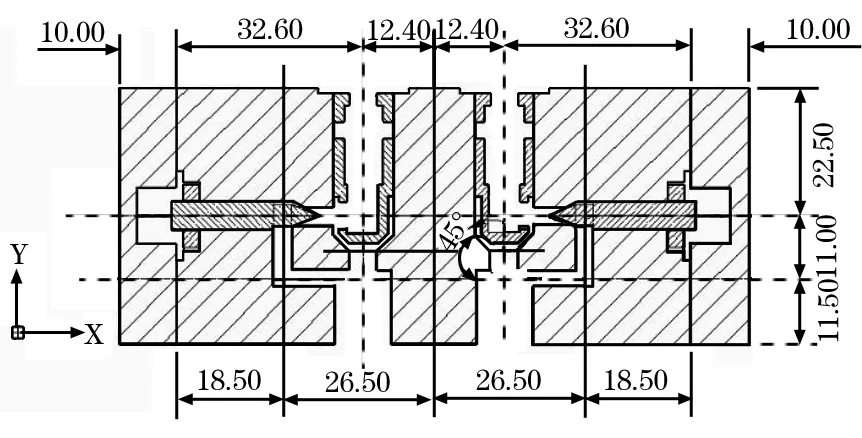

在回油路上增设限流装置可有效避免钻架起落时反复下冲的情况。鉴于钻架升起到重心靠前时同样存在下冲的问题,彻底解决此问题需在液压缸做升起和降落两个动作时都对其采用只限回油、不限进油量的方案,为此,设计了一个双向回流限流装置,可达到限回油量的目的,如图1所示:

图1 回流限流装置的设计

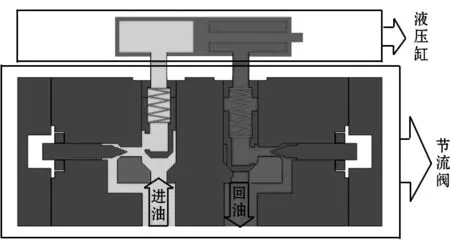

由图1可见,此装置可以限制回油量,有效降低油缸活塞及钻架下行速度;限流将增大回油阻力,等于是在活塞下部形成了新的反向作用力(即背压),背压大小和限制流量(进回油量之差)成反比,限流后与液压缸活塞下行阻力变成3种,即背压、大气压力和摩擦力之和,可使大型液压设备在一定程度上避免大臂起落过程中的反复后冲,大大降低设备损耗,在提高安全系数的同时,可创造一定的经济效益,其结构如图2所示。

图2 回流限流装置的结构原理

我公司在用CS165潜孔钻机5台,2011年7月在1台CS165钻机大臂上用回油限流装置进行回油限流实验,实验获得了成功,解决了大臂反复后冲现象,达到大臂匀速下落的效果。现5台CS165潜孔钻机均已改造完毕,实施后效果良好,取得了很好的安全效益。

3 结 论

通过和设备厂家沟通以及网络和社会其他渠道调查,发现各行业的液压设备都不同程度的存在上述类似的问题,目前还没有一套完整有效的解决方案。本文所介绍的回油限流装置具有一定的推广应用价值。

参考文献:

[1]岑军健.非标准机械设计手册[M].北京:国防工业出版社.2008:272 ̄342.

[2]王守城.液压元件及选用 (第1版)[M].北京:化学工业出版社,2007:66 ̄123.

[3]陆一心.液压阀使用手册(第1版)[M].北京:化学工业出版社,2009:25 ̄78.

[4]张利平.液压阀原理、使用与维护(第2版)[M].化学工业出版社,2009:223 ̄263.

[5]王 健.ZDY760全液压钻机液压系统设计[J].地质装备,2009(03).

[6]宋丽华,毛 君.四柱式液压机液压系统设计[J].机床与液压,2009(06).

[7]高 杉.某深孔岩心钻机顶驱液压系统的设计和分析[D].北京:中国地质大学(北京),2012.

[8]薛成浩.凿岩台车液压系统及其故障诊断研究[D].沈阳:东北大学,2007.