稠油单井掺水集输节能技术

熊小琴 辜新军 傅晓宁

1新疆油田公司工程技术研究院2新疆油田公司开发公司

稠油单井掺水集输节能技术

熊小琴1辜新军2傅晓宁1

1新疆油田公司工程技术研究院2新疆油田公司开发公司

新疆油田稠油集输主要采用两级半布站流程。采用环道实验装置,测试油水混合液的流变特性,通过油水混合液黏度随含水率的变化,确定油品的反相点。室内实验表明,某区块原油反相点明显,单井掺水温度不低于55℃。某区块315口井应用单井集输掺热水节能技术改造后,每年可节约天然气467.73×104m3,节水8.1×104m3,节电26.84×104kW·h,CO2减排量1.05×104t,折合节约费用504.6万元。

单井;掺水集输;黏度;伴热;汽改水;节能

1 集输现状及存在的问题

新疆油田稠油集输主要采用两级半布站流程,即采油井→多通阀集油配汽计量管汇站→接转站→处理站。单井集输采用减压蒸汽管线井口掺蒸汽伴热工艺,蒸汽伴热主要存在以下问题:一是能耗高。由于伴热的蒸汽无法计量,掺汽量人为控制,不能做到按需供给,造成井口蒸汽大量放空。二是高品位能源低用,浪费较大。根据计算,高质能蒸汽(8~15MPa、295~350℃、75%~80%干度)减压成低质能蒸汽(0.8~1.0MPa、170~180℃)作单井伴热,其做功能力损失约(熵增)为187.3 kJ/kg。经论证评价,单井集输汽改水在技术上、经济上均是可行的。

2 掺水集输室内实验

采用流变学测试技术、影像分析技术与环道模拟技术相结合的实验研究方法,测试分析了某区块两种油样的反相点和乳化程度,确定最佳掺水量和掺水温度。

2.1 流变特性

采用环道实验装置,测试油水混合液的流变特性,通过油水混合液黏度随含水率的变化,确定油品的反相点。

两种油样稠油油水混合液的表观黏度随含水率的变化规律非常相似。对于含水率50%及以上的油水混合液,其管流黏度对温度不敏感,黏度均在100mPa·s左右;对于含水率低于50%的油水混合液,其黏度对温度较敏感,升温降黏效果显著。油样1在含水率为40%时黏度最高,油洋2含水率45%时黏度最高。当其采用掺水集输时,含水率应大于50%。

2.2 宏观特性

从环道测试后乳状液的宏观图可以看出,两种油样随含水率变化的宏观特性规律相同。含水率小于55%的油水样,难以观察到游离水及油水分层现象。这表明,虽然已反相,但可能仍然存在大量的W/O型乳状液,输送过程中难以在管壁形成连续的水膜层。当含水率达到55%时,两种油样均可看见明显的油水分层,这说明此时混合液中水为连续相,在输送过程中,管壁形成连续的水膜层,减小输送阻力。

2.3 微观特性

为进一步证实该区块的油水反相过程,采用XP—300C影像分析仪及时拍摄环道试验结束后油水乳状液的微观图像,如图1所示。

图1不同含水率乳状液微观图像

图1 中黑色表示油相,白色为水相。从图1可看出,不同温度下油样1、油样2乳状液中水滴的变化规律非常相似。在含水率45%时,乳状液开始反相,但水滴较小,分散在油相中,大部分仍然是W/O型乳状液;在含水率50%~55%时,液滴开始聚集成大水珠,并将更多的油相包裹其中,但连续相仍然是油相,形成O/W/O型乳状液;当含水率达到60%时,水滴大量聚集,油相分散在水相中,形成W/O/W乳状液,此时水为连续相,输送过程中在管壁形成连续的水膜层,减小输送阻力。

2.4 低温特性

由于温度较低时,稠油可能会黏附于管壁上,而缩小管道流通面积,增大流动阻力,因此采用低温水流模拟装置,实验研究了不同水温(40~60℃)对乳化油的携带能力,以确定最佳的掺水温度。

从实验过程发现,随着温度升高,热水从管路乳化油段塞或黏附油中携带出的油滴增多,而且油滴从较为分散的状态变得较为集中,油滴变得更大。40~50℃的低温下水流携带出的油滴分散,粒径小;温度达到55℃时,携带出的油滴集中,粒径增大;温度达到60℃时,携带出的油滴最集中,粒径最大。因此,该区块稠油掺水集输到单井掺水温度应至少达到55℃。

2.5 研究结论

(1)该区块原油反相点明显,可采用掺水集输工艺。

(2)不同温度下,该区块原油反相点均为40%~45%,单井掺水输送最佳含水率为60%。

(3)单井掺水温度不低于55℃。

3 掺水集输方案

计划实施该区块315口井的单井集输汽改水。采用集中掺水、管汇点配水、水量自动计量工艺。

3.1 主要工程量

需2台掺水泵(Q=60m3/h、H=160m、N= 37kW),1用1备。配水橇34座。d=114mm×4mm掺水干线4.5km,D76×4掺水支线1.7km,至单个平台的d=60mm×3.5mm掺水支线5.4km。新建的掺水干、支线均采用聚氨酯泡沫塑料保温,厚度30mm,埋地敷设。工程总投资约1273.03万元。

3.2 改造后对原油处理工艺的影响

(1)温度的变化。315口井改造完成后,掺水进处理站温度约70℃,井区其余未掺水单井来液进站温度按90℃计算,进站后的混合液温度约为83.3℃。该温度下,一段无需掺蒸汽加热,二段需掺蒸汽升温至90℃,掺入蒸汽压力0.4MPa,根据蒸汽的热焓值,估算年耗蒸汽量为0.63×104t。315口井改造后,与其他未改造单井来液混合后一段脱出的70%污水温度为83.3℃,二段污水温度为90℃,混合以后的污水温度为85.31℃,可以满足掺水温度的要求。

(2)液量的变化影响。掺水后,增加了一段处理液量约1200m3/d,按一段加剂浓度150mg/L计算,增加破乳剂用量0.18t/d,年增加药剂费用98.55万元。

4 节能效果测算

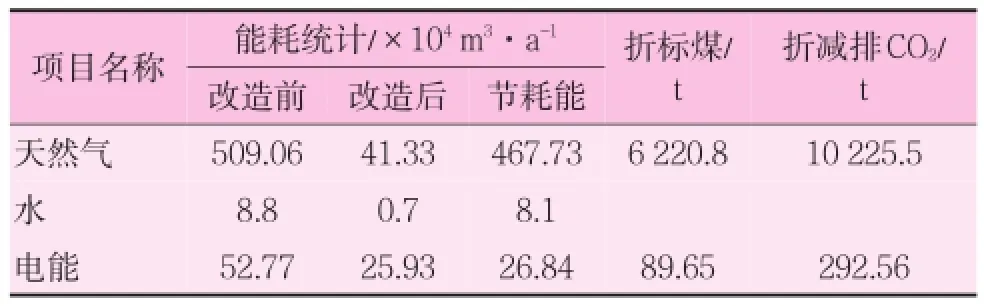

节能效果测算依据:天然气折标准煤系数为1.33kg/m3;折减排CO2系数为2.1862kg/m3;电能折标煤系数0.334kg/kW·h,折减排CO2系数为1.09kg/kW·h。节能技改前、后能耗对照见表1。

表1 节能技改前、后能耗对照

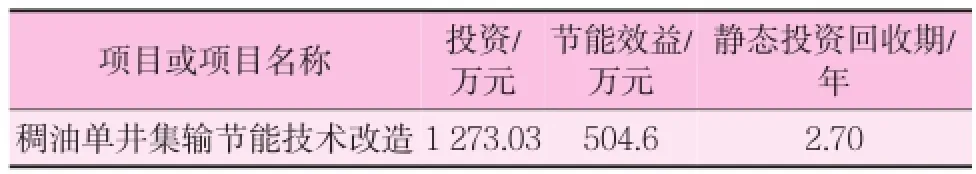

5 经济效益评价

通过实施单井掺水集输技术,可减少天然气和新鲜水的自用消耗量,原油处理一段破乳剂的用量稍有增加,总成本支出降低。增量费用见表2,投资效益分析见表3。

表2 增量费用

表3 投资效益分析

6 结论

(1)315口井应用单井集输掺水节能技术后,每年可节约天然气467.73×104m3,节水8.1×104m3,节电26.84×104kW·h,CO2减排量1.05×104t,折合节约费用504.6万元,节能效益良好。

(2)在生产过程中,应加强现场掺水管理,根据单井的含水变化及时调整掺水量,做到准确掺水;同时密切注意处理站的参数变化,消除温度、液面变化对原油处理的影响,确保处理站正常生产。

(栏目主持 杨军)

10.3969/j.issn.1006-6896.2014.4.010