基于SAW器件的狭缝间作用力监测传感器

李海宁,丁杰雄,姜 忠,付陆元,刘广民

(1.电子科技大学机械电子工程学院,四川成都 611731;2.中国工程物理研究院机械制造工艺研究所,四川绵阳 621900)

0 引言

在由两个曲面组成的狭缝中,柔软弹性介质作为力敏传递单元嵌于狭缝中,测量弹性介质表面承受的作用力有着实用价值和技术意义。受狭缝空间的限制,传感器需要具有尺寸小、灵敏度高、信号易于接收处理等特点。传统的有线有源测量方式在这种特殊环境下并不适用,而基于声表面波原理的无线无源传感技术可以为狭缝间的作用力测量提供一种可行途径。

声表面波最初是在研究地震波时被发现的,但是直到20世纪80年代,随着对声表面波性质认识和外界因素对其影响特性研究的深入,声表面波才被用来制作各种各样的传感器。由于声表面波传感技术符合信号系统数字化、高精度等要求,因此其发展得到了很大的重视。尤其是在欧美、日本等发达国家,声表面波技术已经较为成熟,制作出的SAW器件尺寸小、灵敏度高、重复性好。2006年英国的B.Dixon等将三谐振器结构的SAW传感器应用于转动轴的扭矩和温度测量,达到的温度分辨率为±1°,扭矩的测量误差小于满量程的正负1%[1]。2008年Orbay Tuncay研究设计了一种基于延迟线型的直接SAW传感器用于测量喷气式飞机引擎压缩机和涡轮机叶片上的应变,并设计完成了无线收发电路[2]。

相比之下,国内学者对SAW传感技术的研究较为滞后,但是仍然取得了许多成果。2006年西北工业大学何举鹏,戴冠中等人通过力学分析得出了圆形石英膜片的半径、厚度和最大载荷的关系[3]。2008年李天利、郑亮等设计出一个温度和压力混合的SAW传感器,通过引入权重因子,把压力信号从温度和压力共同影响的混合信号中分离出来,从而达到温度和压力同时检测的目的[4]。

1 基于SAW器件的作用力传感器设计

基于SAW器件的作用力传感器的设计包括作用力监测系统的搭建、SAW器件的设计、力敏结构的仿真三部分。

1.1狭缝中作用力传感技术方案

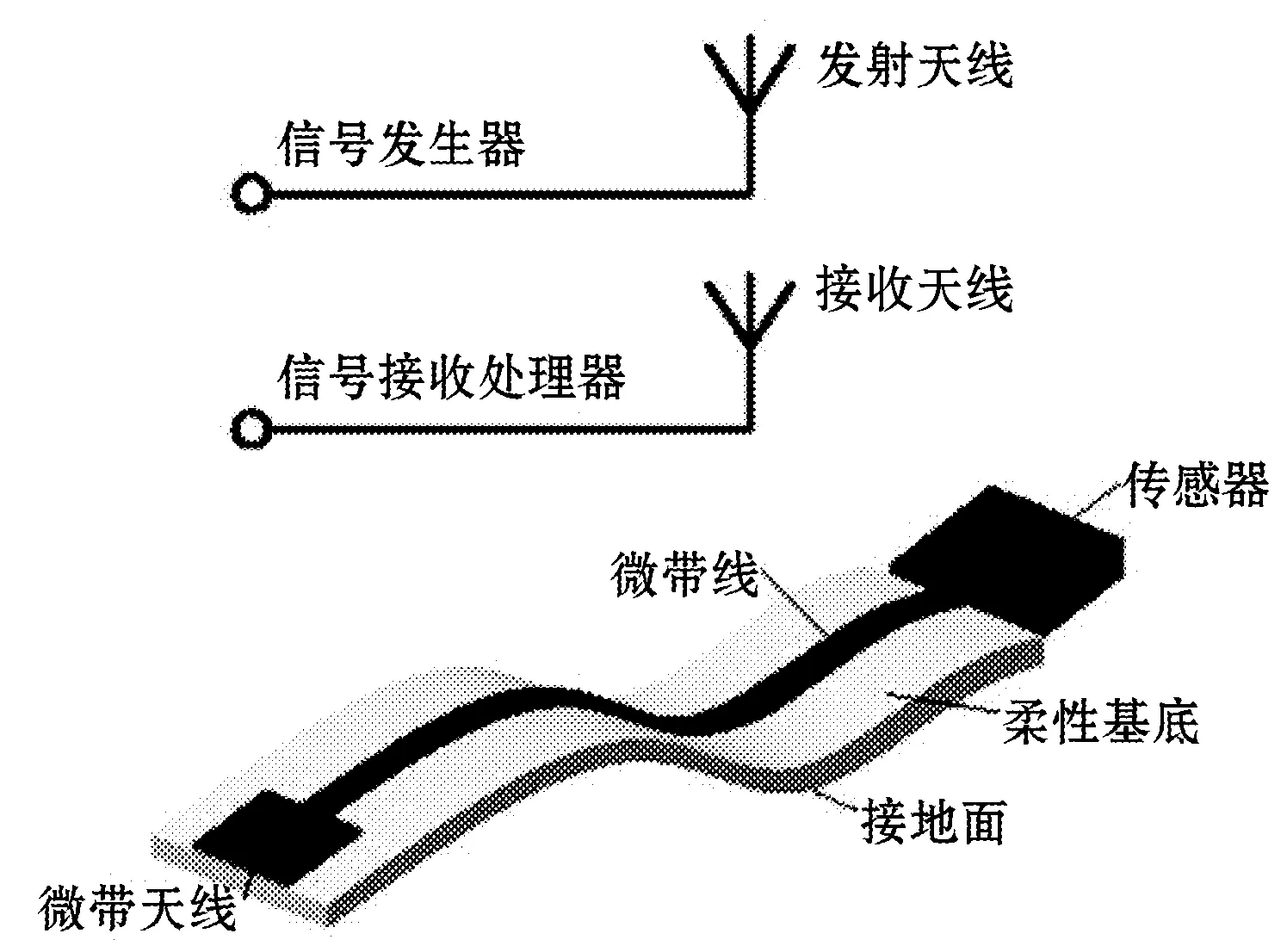

曲面狭缝间作用力监测系统由查询端和传感器端组成,如图1所示。由信号发生装置产生一定频段内不同频率的分段正弦连续波,此连续波通过发射天线发射出去,激励一定距离外的传感器,接收天线接收到传感器端的回波信号并输入到信号接收处理器。由于谐振型SAW器件的选频特性,其只对特定频率的正弦连续波响应最大,可以计算相应回波信号能量,其中能量最大时对应的激励信号频率为传感器的谐振频率。

图1 狭缝间作用力监测系统示意图

传感器端由微带天线和SAW器件组成。其中,为了实现狭缝中频率信号的发射与接收,天线采用在柔性基底上进行制作的方法,不仅性能稳定、方便连接,还减小了体积和重量。与微带天线相连的SAW器件,是在特定取向的压电材料上光刻出固定图案,再通过力敏结构实现“力-声-电”的转换。

1.2SAW传感器的参数设计

SAW器件的设计是整个传感器设计的关键,SAW器件通常由叉指换能器(interdigital transducer,IDT)、反射栅以及压电基底构成。根据测量原理的不同,可分为延迟线型和谐振型。

1.2.1延迟线型SAW传感器

延迟线型SAW传感器如图2所示,由于R1、R2至IDT的距离不同,使得进入SAW器件的射频信号产生不同的延迟。延迟时间τi为

(1)

式中:Li(i=1,2)为IDT与反射栅之间的距离;υ0为SAW传播速度。

当压电基底被施加作用力时,不仅会导致L1和L2的改变,还会导致基底材料常数发生变化。这些因素综合反映在SAW器件输出信号延迟时间的相对变化中,即

(2)

图2 延迟线型SAW器件示意图

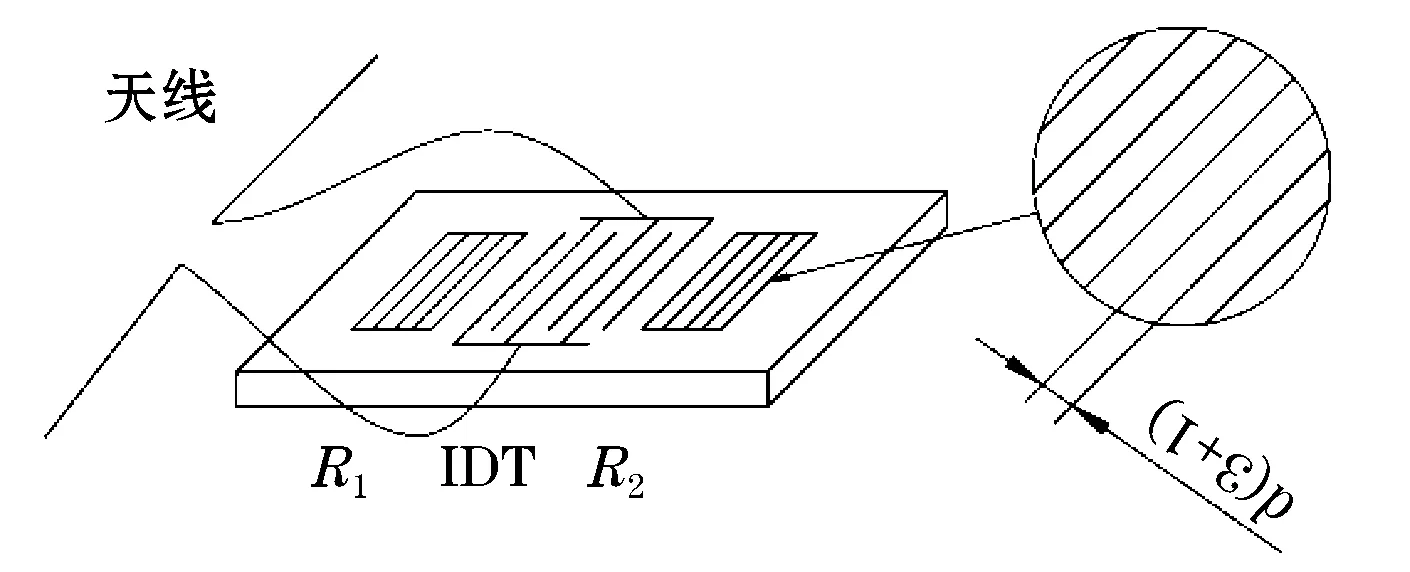

1.2.2谐振型SAW传感器

谐振型SAW传感器的结构如图3所示,只有1个IDT的称为单端谐振器,有两个IDT分别用于发射和接收SAW的称为双端谐振器。SAW在IDT与反射栅之间反射形成谐振腔,产生谐振频率。SAW器件的同步频率f0为

(3)

式中:υ0为SAW传播速度;λ0为SAW波长;p为相邻电极间的距离,对于均匀IDT,p=a;a为叉指电极的宽度。

当受到外力作用时,使电极宽度、基底材料常数发生变化,最终体现在输出频率信号的变化中,产生频率偏移Δf,即

(4)

图3 谐振型SAW器件示意图

相比于延迟线型直接SAW压力传感器,谐振型SAW压力传感器可以以更小的尺寸达到和延迟线型直接SAW压力传感器相同的测量灵敏度,且具有带宽窄、插入损耗低、遥测距离远、便于数字化测量等众多优点,因此被国内外学者广泛研究[5]。在此,采用单端谐振型SAW传感器进行设计,有利于狭缝中信号的测量与传输。

1.2.3结构尺寸参数的确定

谐振型SAW器件的压电基底采用较为常用的单晶石英材料,选取制作SAW谐振器件综合性能比较好的ST切型(42°45′)X传播方向[6]。图4为单端SAW谐振器的尺寸示意图。

要得到高Q值的谐振器,应该尽可能增大反射栅边对边的距离,增大膜厚以及增大反射栅条数Nr.但是铝膜的厚度不能太大,因为这会增大体波转换损失,使Q值降低。反射栅条数的选择也不能过大,在实际设计中,一般选择

Nr|ΔZ/Z0|=3~4

(5)

式中:Nr为反射栅条数;ΔZ/Z为声阻抗不连续率。

图4 单端SAW谐振器尺寸图

Lef为有效谐振腔长度,即

Lef=Lrr+2Lc

(6)

式中:Lrr为两反射栅边对边的距离;Lр为反射器边缘到反射栅的反射中心距离。

为了使SAW的能量尽量叠加达到最大,IDT与反射栅之间的距离取

Lrt=3λ0/8+nλ0/2,n=0,1,2,…

(7)

根据以上设计准则,针对中心频率为1 GHz的要求,可以得到谐振器的尺寸参数如表1所示。

根据这些参数可以计算传感器的压力灵敏度。施加作用力时,传感器的频率输出

(8)

式中:υ(ε)、λ(ε)为声表面波在石英基底产生应变之后的速度与波长;ε为石英基底的应变。

则

(9)

式中:σ为谐振器产生的应力;E为石英基底的弹性模量;F为有效作用力;W为声孔径。

表1 单端SAW谐振器设计参数

在考虑石英不因过载而断裂的前提下,若施加于传感器4 Pa均布压强,则频率变化输出为0.875 MHz,如果外围的处理电路的频率分辨率为5 kHz,,则系统的压力分辨率为22.85 kPa,则频率压力灵敏度系数为2.19×10-8/Pa.

1.3力敏结构的应力仿真

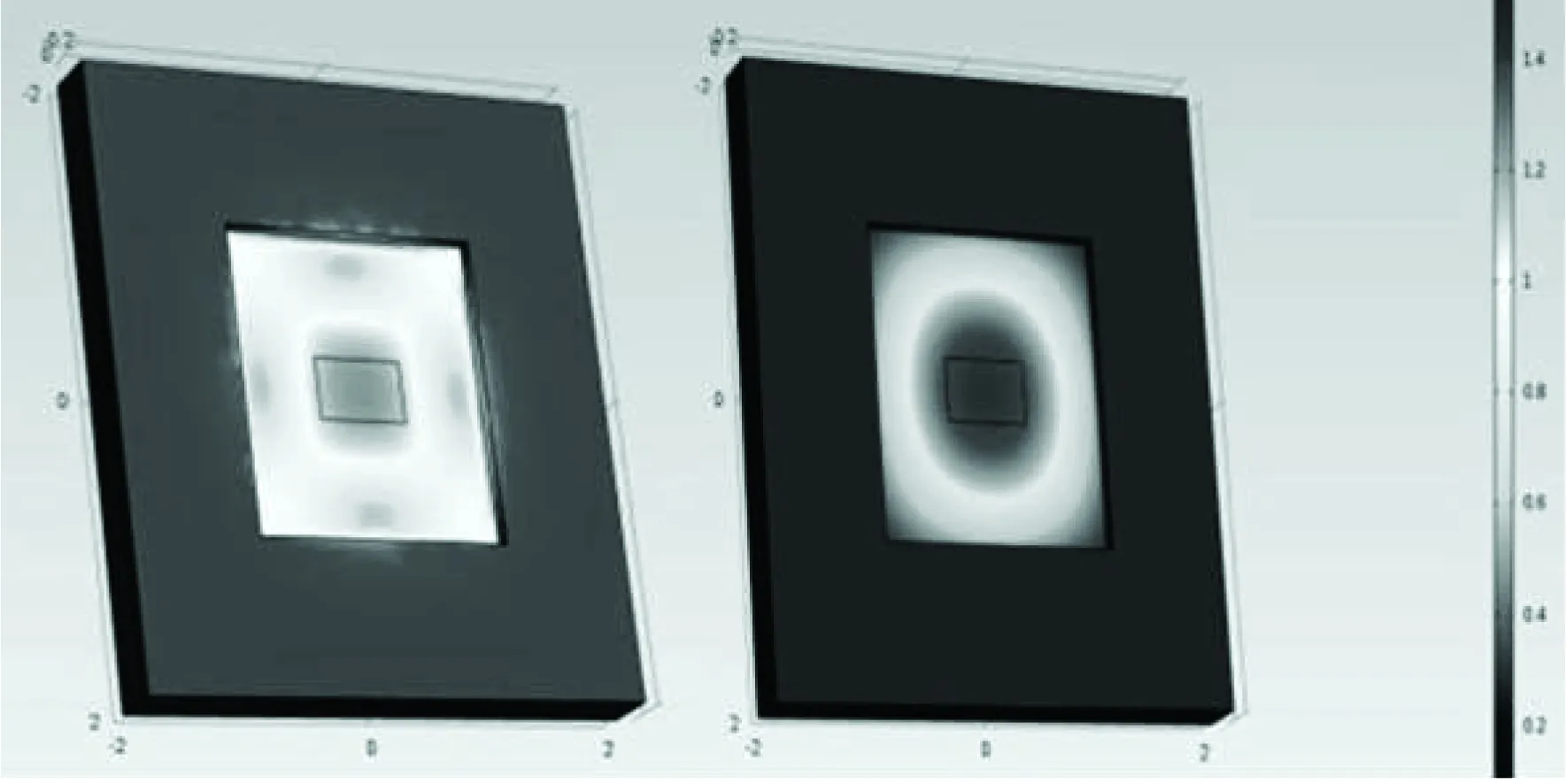

在直接型SAW传感器的设计中,力敏结构的选择起着至关重要的作用,它是将被测量力转换为微结构内部的应力应变进而影响谐振器谐振频率的重要结构,力敏结构的合理选择需要考虑该结构在实际外力作用下的应力应变情况,防止发生破坏,在此前提下提高该结构对质量负载的敏感特性。常用的两种力敏结构是周边固支圆膜片结构和方膜片结构。

采用柔软介质聚酰亚胺薄膜作为支撑基底来研究不同的力敏结构所产生的不同应力状态。支撑基底厚度为100 μm,石英基底为4 mm×4 mm×0.3 mm,圆孔半径1 mm,方孔2 mm×2 mm,施加4 MPa的均布压强。则von Mises应力和总位移图如图5所示。可以得出结论:(1)方膜片的最大应力约为42 MPa,膜片中心位移(最大挠度)为1.6 μm,圆膜片的最大应力为36 MPa,膜片中心位移为1.2 μm,二者的变形挠度相近,圆形膜片情况下的应力值更小,为了防止石英基底过压而造成破坏,选用应力较小的圆形膜片结构;(2)方形膜片中出现了四处非连续的应力较小的区域,对传感器放置所带来的影响不可避免,圆形膜片的中心应力对称均匀,可以减小其他因素造成的SAW谐振器的扰动;(3)方膜片与圆膜片的中心都是应力与应变最大的区域,这个区域适合放置灵敏度系数较大的传感器,而周围的均匀区域应力较小,适宜放置灵敏度系数较小的传感器。综上所述,选择周边固支圆膜片结构作为传感器的力敏结构。

(a)方膜片应力图 (b)方膜片位移图

综上所述,传感器端的结构模型如图6所示,IDT和反射栅通过薄膜沉积工艺制作于压电基底表面[7],再利用通孔的支撑基底将谐振器悬空,从而形成周边固支圆膜片结构。

图6 谐振型SAW器件模型图

2 SAW应力传感器的制作及封装工艺

SAW谐振器是SAW传感器的核心器件,其制作的精度将直接影响到整个传感器的灵敏度。其制作主要包括两部分:SAW谐振器的制作和器件的封装。SAW器件整体设计三维模型如图7所示。

图7 声表面波传感器总体结构模型

2.1石英基底及SAWR的制作

通常,基于SAW器件的传感器都是采用MEMS工艺进行制作的,而且对制作过程的精度要求很高,SAW器件的指条细、密度大,很小的加工误差都会对传感器的性能产生很大影响。其中的工艺程序主要包括单晶基底减薄、刻图制版、沉积光刻、划片[8]等,如图8所示。

图8 石英基底及谐振器的制作流程

基底减薄是指基于研磨和抛光工艺对初始厚度(如500 μm)的单晶基底进行减薄,达到设计的理想厚度(如50 μm)的一项工艺技术。基底的减薄技术对于器件的微型化具有重要的意义,不仅可以减小器件的最终尺寸,还可以提高器件的散热效率、机械性能、电学性能。目前,国外的单晶基底减薄技术已经相当成熟,最终可以达到300~50 μm,但是国内工艺的普遍技术水平在300~500 μm,并没有成熟的小于300 μm的减薄理论及技术,并且随着厚度的减小,成本也将随之增加。

在压电基板上沉积的金属膜要求均匀、导电性好,而且与基板结合牢固。最常用的金属是纯金或纯铝,通常采用真空蒸发的方法制作金属膜。在此选用铝作为金属膜材料。铝具有很高的导电率,化学性能稳定,易于淀积,因而被广泛用于声表面波器件的导电膜。另外,声表面波器件不仅要求金属膜厚度合适,而且要求金属膜有很高的均匀性。

为了保证光刻效果,光刻胶一般需要达到的要求:(1)附着力强且耐腐蚀;(2)显影图形分辨率高。正性光刻胶有着较高的图形分辨率(可以达到1 μm甚至更小)、较强的抗干法腐蚀能力以及抗热处理的能力,适用于制作SAW器件。

掩膜一般情况下被定义为曝光中能把其上图形转移到其他基底表面的工具。掩膜板通常由遮光材料铬薄膜和石英玻璃基板制成,可制作的电极宽度通常为1 μm左右。国内中科院电工所、清华大学等均成功采用电子束直写工艺技术制作出电极宽度分别为0.5 μm和0.6 μm的高频SAW器件[9-10]。

对于腐蚀工艺,首先需要将曝光后的基底置入显影液和去离子水的混合液中显影,光刻胶显影不足和显影过度均会对制作器件的质量产生严重影响。显影之后,对基底做烘干处理,以使未溶解的光刻胶形成坚固的外形,然后冷却至室温,接下来可利用干法腐蚀和湿法腐蚀两种工艺去除多余铝膜。

经过以上工序加工得到的芯片如图9所示。

图9 SAWR裸芯片实物图

2.2SAW器件的封装

SAW器件的封装主要是将SAWR裸芯片与支撑基底相连接,形成周边固支圆膜片结构,并进行一定的外围连线与保护。根据一般接触压力有效传递的要求,刚性接触应用场合,弹性介质应该具有柔软特性。所以,支撑基底并没有选择利用MEMS工艺来制作,而是选取了机械性能、电学性能都满足条件的材料单独制作并与石英基底粘贴的方式。市场上有不同厚度的聚酰亚胺胶带,选择的胶带规格为:总厚度230 μm,聚酰亚胺基材100 μm,弹性模量3.1 GPa,泊松比0.338。接着在聚酰亚胺胶带上打出孔径为2 mm的通孔和尺寸为4 mm×2 mm的矩形孔,通孔的目的主要是将SAWR悬空,形成周边固支结构,矩形孔是为了露出电极触点以便进行后期的引线键合操作[11]。

制作完成的SAW谐振器、支撑基底和天线,经过引线键合、粘贴、装配、关键部位保护等工序,可以得到如图10所示的谐振式SAW应力传感器整体装配图。

图10 谐振式SAW传感器整体装配图

3 结束语

针对曲面狭缝环境,设计的谐振型声表面波应力传感器理论中心频率为1GHz,承受的最大均布压强为4MPa,通过严格控制工艺过程可以得到频率误差更小、性能更佳的SAW器件。SAW应力传感器的设计、制作及封装均符合测量环境要求,验证了基于SAW传感原理测量狭缝间作用力的可行性。

参考文献:

[1]DIXO B,KALINI V,BECKLEY J,et al.A Second Generation In-Car Tire Pressure Monitoring System Based on Wireless Passive SAW Sensors.Proceedings of IEEE International Frequency Control Symposium and Exposition,Miami,2006.

[2]ORBAY T.wirless strain gauge system in a multipath environment.Columbus,The Ohio State University,2008.

[3]何鹏举,戴冠中.谐振式SAW压力传感器敏感元件研究与设计.传感技术学报,2006,19(2):374-378.

[4]李天利,郑亮.基于延迟线理论的新型无源声表面波传感器研究,传感技术学报,2008,21(5):757-760.

[5]冯冠平.谐振传感理论及器件.北京:清华大学出版社.2008:301-363.

[6]LAM C S,WANG C Y J,WANG S M,et al.A review of the recent development of temperature stable cuts of quartz for SAW applications.Journal of Ningbo University(NSEE),2004,17(8):117-123.

[7]ODAGAWA H.SAW Device beyond 5GHz:Advance in Surface Acoustic Wave Technology.System and Application,2001,2:255-258.

[8]徐海林,陈培林.声表面波器件叉指换能器的制作技术.电子工程师,2004(4).

[9]杨忠山,田丰,韩立,等.电子束直写技术在声表面波器件制作中的应用.第十二届全国电子束、离子束、光子束学术会.北京.2003.

[10]牛洁斌,陈菁菁,刘明,等.电子书直写技术在金刚石声表面波器件制作中的应用.第十二届全国电子束、离子束、光子束学术会.北京,2003.

[11]钟名湖.电子产品结构工艺.2版.北京:高等教育出版社,2008.