铁磁性平板中不同走向裂纹脉冲远场涡流检测的仿真研究*

王晓玉 柏雪倩 曹海霞 张 辉 杨宾峰

(1.空军工程大学信息与导航学院,西安 710077;2.空军工程大学科研部,西安 710051)

0 引言

铁磁性平板材料在工程领域具有广泛的应用,例如飞机的机翼大梁、火车的铁轨及石油储罐的底板等,其在使用过程中,由于应力的存在及腐蚀的作用,内部会产生缺陷,如果不能及时发现这些缺陷,将可能引发严重的安全事故,因此,必须定期对铁磁性平板材料进行安全检查。

远场涡流(Remote Field Eddy Current,RFEC)检测技术对内外壁缺陷检测灵敏度相同,而且其不受集肤效应的限制,可实现对大厚度铁磁性材料的检测[1-5]。日本横滨国立大学的N.Kasai等人采用远场涡流技术对石油储罐的底板进行了检测[6],南京航空航天大学王新等人设计了用于平板构件检测的远场涡流传感器[7],该传感器可以检测厚度不大于10mm的铁磁性板材。

本文在分析了脉冲远场涡流检测原理的基础上,仿真分析了脉冲远场涡流对铁磁性平板中不同走向裂纹的检测能力,研究了两种不同走向裂纹对空间磁场的扰动规律,比较了三维磁场分量对裂纹缺陷的检测灵敏度,本文的研究结果为深入理解脉冲远场涡流的作用机理提供了理论依据。

1 平板脉冲远场涡流的检测机理

传统的远场涡流检测技术是针对金属管道进行检测的一种技术。激励线圈产生的一部分电磁场从激励源附近的近场区穿过管壁向管外传播;由于管壁的屏蔽作用,另一部分电磁场被束缚在激励线圈附近的近场区内。由于涡流对管内场的抑制作用,使得管内场以很快的速度衰减;而穿过管壁向外传播的部分电磁场沿管道轴线衰减速率比管内磁场慢得多。当距离激励线圈一定距离时,会出现管外场强于管内场的现象,这样的一段区域,称之为远场区。若将检测线圈置于远场区,将会接收到二次穿过管壁的磁场,其中包含有缺陷信息,通过提取特征量对缺陷信息进行提取,就能实现对管壁缺陷的检测。

如果将管道检测中的远场涡流传感器直接应用于平板结构,在平板上间隔一定距离分别放置激励线圈和检测线圈,由于失去了传统远场涡流中管道的涡流屏蔽作用,平板激励线圈一侧的磁场始终强于平板另一侧的磁场,也就实现不了远场涡流效应,检测线圈接收的信号只是从激励线圈直接传播而来的磁场,因此检测线圈感应电压不含平板的缺陷信息。平板导体件远场涡流检测示意图如图1所示,为了能在平板导体件上实现远场涡流效应,必须对传统远场涡流传感器结构进行改进设计,其通过给激励线圈加装屏蔽结构来抑制激励磁场的直接耦合分量向检测线圈传播,同时聚集激励磁场能量向板下传播。这样,板下的磁场在距离激励线圈一定距离将强于板上磁场,从而实现了磁场的二次穿透,这时的磁场中就携带有平板的结构信息,从而可以实现远场涡流技术对平板导体件的检测。

图1 平板脉冲远场涡流检测原理示意图

2 脉冲远场涡流传感器模型的建立

为了解决矩形结构传感器存在的激励磁场在空间中发散,不能有效向平板下侧传播的问题,对其结构进行了一定的改进,给激励线圈两端加装了聚磁板,来定向引导激励磁场的传播;与此同时,给检测线圈加装U形磁芯,建立了新的带聚磁磁路的矩形脉冲远场涡流传感器模型,使得激励线圈产生的磁场沿磁路传播,从而来提高穿透平板的磁场强度,另外拥有高导磁率的U形磁芯对缺陷上方的磁场有很强的聚磁能力,从而进一步提高检测信号的幅度。

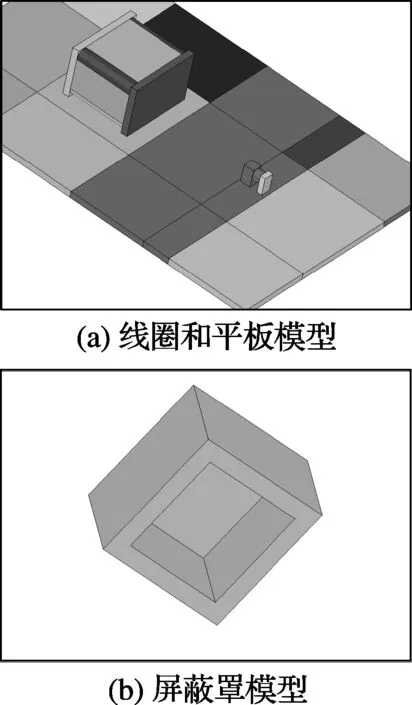

图2 带聚磁磁路和屏蔽结构的脉冲远场涡流传感器仿真模型

带聚磁磁路的矩形脉冲远场涡流传感器模型如图2所示(为方便观察,图(a)中没有给出激励线圈的屏蔽罩,图(b)中为屏蔽罩结构)。激励线圈为矩形,长宽高分别为45mm×20mm×25mm,检测线圈为圆柱形,内半径2mm,外半径4mm,长6mm;激励线圈两端聚磁板的长与激励线圈宽度一致,聚磁板宽为5mm,高为39.5mm;检测线圈U形磁芯分为三部分,靠近激励线圈的磁腿长度为8mm,是另一侧磁腿长度的2倍,磁腿宽度均与检测线圈外径一致,磁腿高度均为14mm,检测线圈内导磁芯直径与检测线圈内径一致。

3 平板中不同走向缺陷对空间三维扰动场的分析

不同走向的裂纹缺陷对磁场的扰动规律不同,为了明晰磁场与缺陷的相互作用机理,进而探索传感器对不同走向裂纹的检测能力,下面分别对与激励场垂直和与激励场平行的裂纹进行空间三维扰动场分析。

3.1 与激励磁场垂直的缺陷扰动场分析

为了确定检测线圈的放置位置,有必要研究平板中的缺陷对空间磁场的扰动规律,图3为激励线圈和缺陷示意图,其中激励线圈产生的磁场沿Y向,与缺陷的走向垂直,缺陷的长×宽×深为(24mm×2mm×2mm),其中缺陷中心与激励线圈中心的X坐标相同,且处于远场区。

图3 平板中缺陷示意图

首先分析不同时刻时缺陷对三维磁场的扰动特点,在缺陷上方沿X向(缺陷走向)以缺陷为中心的-25~25mm路径上取各点磁场的X向、Y向和Z向分量随时间的变化曲线,得出该路径上磁场分量Bx、By和Bz随时间的变化图,分别如图4所示,此时采用的激励脉冲频率为40Hz,占空比为10%。从图中可以看出在激励电流存在时与断开后,三个方向上的磁场方向发生了翻转,这是由于加载的脉冲信号同时含有上升沿和下降沿所致;同时,也可以看出,在脉冲激励信号断开后,缺陷处仍有很强的感应磁场,检测信号的间接耦合分量正是由激励断开后的平板中感应磁场产生。选择某一固定时间点观察此路径上各点三维磁场分量的变化特点,由于缺陷的存在,原本均匀的感应场被破坏,导致空间磁场分布出现变化,Bx在缺陷边缘有明显的波动,分别出现了两个方向相反的极值;By在缺陷处出现了增量;Bz在缺陷内部出现凹陷,在缺陷中间位置达到极小值,在缺陷边缘位置出现两个较大波动。

图4 三维磁场随时间变化图

图5 空间三维磁场分布

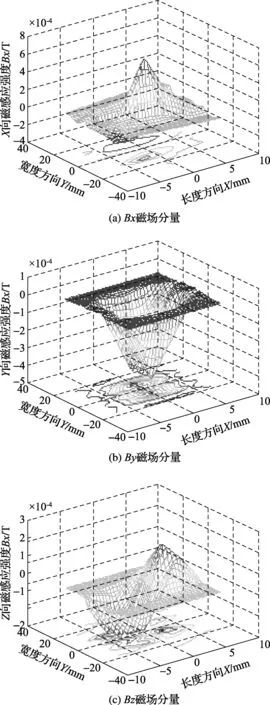

以上分析了空间中三维扰动磁场随时间的变化规律,为了明晰特定时刻条件下(0.001s)磁场的扰动情况,在平板上方以缺陷为中心的50mm×14mm范围内,每隔0.5mm取一条路径,提取路径上各点X向、Y向和Z向磁场分量,得出受缺陷扰动的空间三维磁场分布,结果如图5所示。Bx磁场在缺陷边缘处出现了较大的波动,但两个边缘位置处的磁场方向相反;By磁场在缺陷处出现了较大负峰值;Bz磁场在缺陷宽度方向的边缘处出现了正负极值,但出现的位置并未在缺陷宽度边缘处,说明Bz在缺陷宽度方向的磁场存在一定的扩展度。对比三个方向上的磁场扰动情况可以发现:Bx幅度最小,比其它两个分量小一个数量级;Bz分量存在正负不同方向的磁场分量,并且其扰动幅度是By的1/3。综上分析可以发现,By磁场扰动最大,并且仅有单一方向的扰动,因此,应当使检测线圈拾取By磁场分量,也就可以确定检测线圈的放置方位。

3.2 与激励磁场平行的缺陷扰动场分析

上面分析了与激励场垂直的缺陷磁场分布,得出了此缺陷对Y向磁场扰动最大的结论。在此基础上研究走向与激励场平行的缺陷扰动场,进一步明晰传感器对不同走向缺陷的灵敏度,此时,模型中缺陷的尺寸与3.1节中相同,裂纹缺陷的长×宽×深为(24mm×2mm×2mm),只是裂纹走向不同。从仿真结果图6可以看出,出现较大幅值的区域对应缺陷的宽度范围,在缺陷宽度中心达到最大值。结合上面的分析结果可以发现Y向磁场的扰动区域主要与缺陷的走向有关,那么沿垂直激励场走向的缺陷的检测灵敏度必然大于平行与激励场走向的缺陷,这一点类似于管道远场涡流中对周向缺陷检测灵敏度大于轴向缺陷的现象。

图6 与激励场平行的缺陷对By场的扰动

4 结论

本文首先分析了平板脉冲远场涡流的检测原理,然后采用ANSYS软件建立了带有聚磁板和屏蔽结构的脉冲远场涡流的仿真模型,接着分析了不同走向裂纹缺陷对空间磁场扰动的规律,仿真结果表明:对于与激励磁场垂直的缺陷,其对空间磁场By分量的扰动最大,因此,检测时需要提取该磁场分量来实现对缺陷的定量检测,对于与激励磁场平行的缺陷,其检测灵敏度低于与激励场走向垂直的缺陷,这与管道远场涡流检测中,周向缺陷检测灵敏度大于轴向缺陷的现象相吻合。本文的研究结果为深入理解脉冲远场涡流的作用机理及设计对不同走向裂纹缺陷检测的传感器具有重要的理论价值。

[1]O.Mihalache,T.Yamaguchi,M.Ueda,et al.3D RFEC simulations for the in-service inspection of steam generator tubes in fast breeder reactors[J].International Journal of Applied Electromagnetics and Mechanics,2010,33:1165-1171

[2]S.Thirunavukkarasu,B.P.C.Rao,S.Mahadevan,et al.Three dimensional finite element modeling of remote field eddy current technique for detection of localized defects[J].Research in Nondestructive Evaluation,2009,20:145-158

[3]杨宾峰,张辉,荆毅飞,崔文岩,李龙军.远场涡流检测机理及对不同走向裂纹检测效果的仿真研究[J].计量技术,2013,(1):3-6

[4]吴德会,黄松岭,赵伟,等.管道裂纹远场涡流检测的三维仿真研究[J].系统仿真学报,2009,21(20):6626-6629

[5]崔文岩,朱荣新,杨宾峰,张辉. 铁磁性平板构件远场涡流传感器设计与仿真分析[J].空军工程大学学报,2012,13(5):70-74

[6]N.Kasai,Y.Fujiwara,K.Sekine,et al.Evaluation of back-side flaws of the bottom plates of an oil-storage tank by the RFECT.NDT&E International,2008,41:525-529

[7]H.T Wang,Q.F Luo,X.Wang.Simulation and experimental study of remote field eddy current testing on flat conductive plate.[J]International Journal of Applied Electromagnetics and Mechanics,2010,33: 1261-1266