壁后注浆在宝山铅锌矿箕斗主井施工中的应用

刘阳平,闫黎宏,王少文

(湖南涟邵建设工程( 集团) 有限责任公司, 湖南 娄底市 417000)

1 工程概况

宝山铅锌矿区位于有色金属之乡的湖南省郴州市桂阳县城区宝岭山。该矿箕斗主井设计井筒净直径4.50 m,井口标高+402 m,井底标高-430 m,井筒全深832 m。

宝山矿区处于南岭东西向构造带北缘,耒阳-临武南北向构造带中段,构造地质条件比较复杂。处于宝岭向斜的南翼,其间一逆断层F38穿过,走向与宝岭向斜一致,倾角75°~80°。根据钻孔揭露,出露地层反复出现,另外还穿过一断层破碎带;岩石裂隙节理较发育,部分岩层风化很强烈,并且发育有多处溶洞。井筒内白云岩、灰岩为主要的强透水层,其它各层均为弱透水层。断层破碎带为本场地内地下水的主要连通带水层,井筒内多处有溶洞及裂隙。箕斗井施工过程中,-240 m以下多次出现出水和突水,最大涌水量达95.4 m3/h,总排水量达75313 m3。井筒施工至标高从+315 m至+296 m涌水量呈一个增长态势发展,判断为溶洞裂隙存积水,此段注浆段高为35 m,消耗水泥159.65 t。标高+262.3 m处,在井筒东北方向离井筒中心点2 m位置出现一个出水点,涌水量达到16.33~19.89 m3/h,水有时大时小现象,没有压力,在此处进行第二次工作面注浆,注浆段高为35 m,消耗水泥125 t。在井筒+203 m放炮之后出现了150 m3/h的强涌水,出水位置在井筒正南边+203.7 m井壁裂隙上,为黄色泥沙浆水,井底实测稳定涌水为25 m3/h,说明水为溶洞里有限的存积水,本次共排水2.38万m3,在此进行第三次工作面注浆堵水,注浆段高为45 m ,历时26 d,消耗水泥103 t。

2 壁后注浆施工

2.1 注浆材料及设备选择

注浆材料采用水泥-水玻璃双液浆,水玻璃模数M为2.8~3.1,水玻璃溶液浓度为35~4OBe,水泥浆水灰比W/C为0.75∶1 (重量比),水泥浆:水玻璃为1:1 (体积比),注浆压强为2~6 MPa,浆液扩散半径为0.5~1.3 m。

注浆设备选择ZBQ50/6风动注浆泵,其参数为:额定流量50 L/min,额定工作压力6 MPa。注浆孔口管采用长1~1.5 m的钢管,钢管头部200~300 mm,车成鱼鳞竹节状,头部端头车丝安装高压闸阀,尾端300 mm左右周边钻孔,作为浆液泄出孔。

2.2 注浆参数确定

(1) 浆液的扩散半径。注浆过程中,浆液的扩散范围是不规则的,但是注浆过程中,注浆压力、注入量和浆液浓度等参数可以由人为控制和调整,以控制浆液的扩散范围。通常情况下,含水层裂隙开度为5~40 mm时,浆液有效扩散半径为5~9 m,结合多年井筒工作面预注浆的施工经验,采用单液水泥浆,扩散半径可按5 m计算。

浆液扩散过程中把钻孔周围一定范围内的水挤走,并使相邻钻孔的浆液及周围的岩体固结成一体,达到固结围岩和止水效果。采用钻1段、注1段的钻、注交替方式进行钻孔注浆施工。每次钻孔注浆分段长度3~5 m。前进式分段注浆可采用水囊式止浆塞或孔口管法兰盘进行止浆。

(2) 注浆压力。壁后注浆压力一般应稍大于注浆管道阻力和静水压力为宜,同时必须小于井壁能够承受的压力。根据《采矿工程设计手册》中有关规定,结合注浆位置,确定注浆压力为3.6~4.6 MPa。

(3) 注浆孔布置及要求。由于井壁接茬多,岩石裂隙发育,淋水严重且没有大的出水点,故采用密孔法,“五花”式深浅孔配合布孔法,依次开孔,先用深孔放水泄压,再用浅孔低压注浆,以加固井壁及围岩,最后用深孔高压注浆封水。对于集中出水点漏水处采用直接造孔。

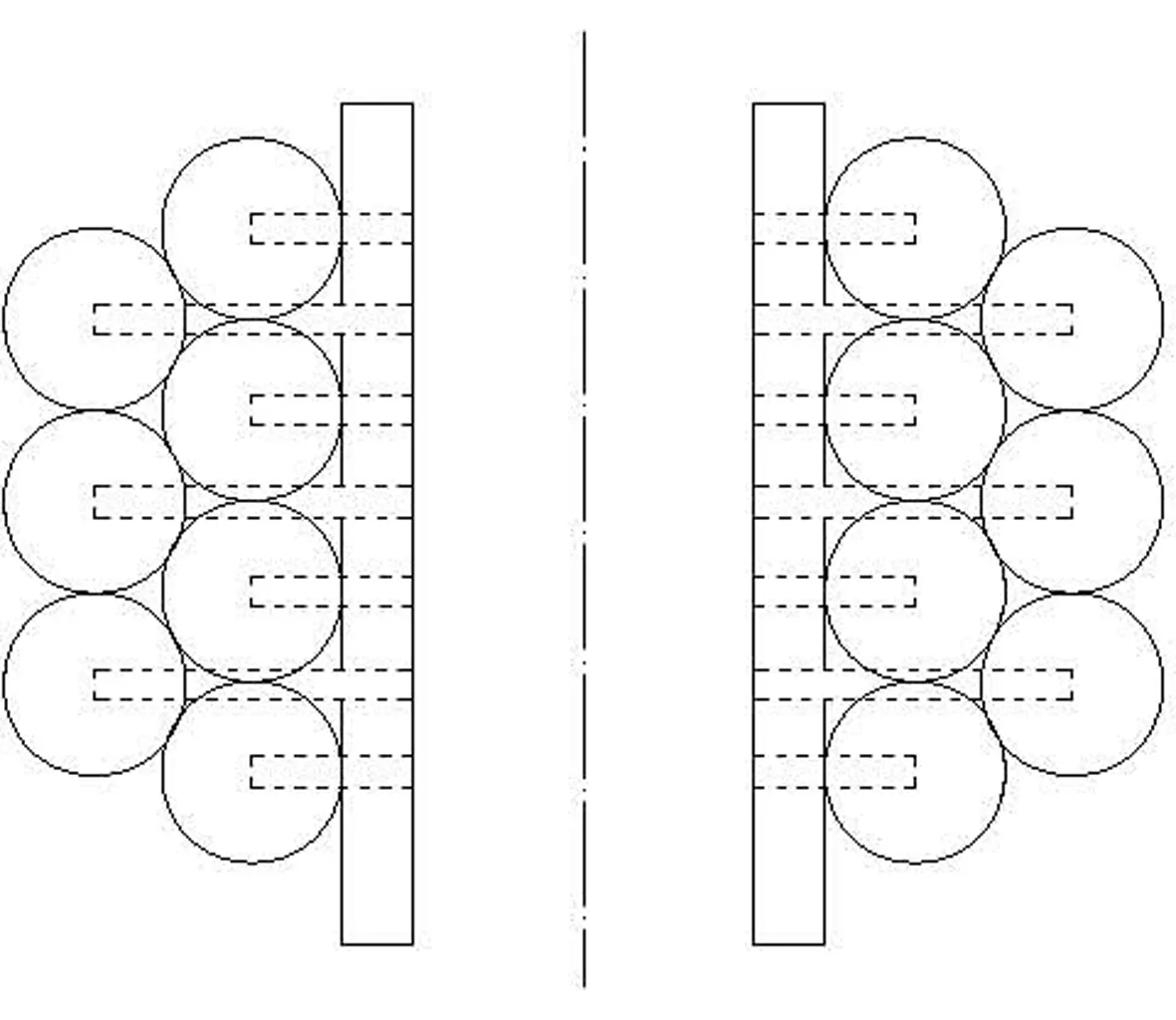

布置注浆孔时应使相邻的两个孔固结浆液的径向分布有一定程度的交叉,使多余的浆液部分充填结构体间的空隙。孔间距参数决定着堵水的效果。注浆孔布置一般间排距3 m, 出水点较多的部位布孔间排距为2 m。注浆孔深度控制在1~2 m 之间,深孔数控制在总孔数的1/3。孔的排列方式一般有按行排列和三角形排列两种(见图 1)。

图1 注浆孔布置示意

2.3 注浆原则

(1) 先浅后深,先固后注。针对宝山矿立井的实际情况,壁后注浆的施工顺序应根据含水层的厚度分段进行,对漏水段较长的井筒,应由下而上逐段进行。分段进行浅孔注浆以改善围岩结构,避免遇水膨胀变形,提高其自身抗压强度,最后使注浆孔以井筒为中轴自下而上实施壁后深孔注浆,实现堵水加固围岩的目的。

(2) 注泄结合,充分注浆。无论浅孔注浆还是深孔注浆,为保证加固围岩和封堵水体的效果,以及井壁的安全,必须在对注浆孔注浆的同时,周边设置泄压排水孔。

(3) 注浆孔的数量根据堵水需要确定,各注浆孔的有效扩散半径应相交,注浆孔一般应错开排列,均匀布置。

(4) 壁后注浆的压力宜比静水压大4~6 MPa,在岩石裂隙中的注浆压力可适当提高。

2.4 壁后注浆工艺流程

风钻开孔至孔深时,安装孔口管→安设高压阀门→用Φ32 mm钻头从阀门内套孔穿透外壁进入注浆层位→关闭阀门并连接好注浆设施→打开阀门→开启注浆泵进行压水→注入一定浆液后封孔→关闭阀门→换孔。待浆液养护一段时间后,检查孔口是否漏水,如有漏水,再从阀门内套孔复注,直到达到堵水要求。

2.5 注浆施工

注浆前必须进行静水压力测定、压水冲孔、耐压试验。

沿裂隙位置用风钻配Φ42 mm钻头打3个以上眼(包括导水孔),眼位尽量错开,眼深1~1.5 m,钻孔必须穿过裂隙面并打出水来,采用纱布将孔口管缠紧打入眼中并安装好高压闸阀。其中一个孔注浆,另外几个孔高压阀全部打开泄水。

先将注浆软管连接到涌水量最大的孔口管注浆,其它孔高压阀打开泄水,先注清水冲洗裂隙面,然后,再注浆,当其它孔出浆后(其中至少一个出全浆),立即停止注浆并关闭高压阀,迅速将注浆软管与涌水量较小的孔口管高压阀连接并注浆,依此顺序进行,直到最后一个孔,当最后一个孔出全浆,且浆液浓度不再变稀时,静注5~8 min,同时缓慢关闭高压阀,并观测巷壁承压情况,如巷壁有变形,应立即迅速再打开高压阀泄压,继续静注,直到巷壁稳定,再缓慢关闭闸阀,结束注浆。

注浆时应控制注浆压力,先小后大,同时注意观测井壁承压情况,注浆效果不佳时,可在浆液中掺加锯木灰等封堵裂隙。

注浆浓度从小到大。根据孔口进浆量,调节注浆机流量,控制进浆的速度。对于注入浆液的流量,通过吸浆阀门和吸水阀门的调节来控制。

淋水段及有涌水出水点的巷道注浆前必须先将巷道支护好再注浆。支护前必须沿裂隙打眼,插入导管将水引出再支护,导管可使用注浆孔口管,采用纱布缠紧打入眼内防止周边漏水并装高压闸阀及软管泄水。淋水段支护时,应将支护厚度在原设计基础上加大,喷砼段应改为锚网喷支护,以加大巷道支护承压能力,有条件的可修改设计改用砼或钢筋砼支护,支护前应将裂隙位置观测或标记好,支护时应确保导水管高压阀外露至支护体以外。

2.6 注浆效果检验

注浆结束后,根据注浆状况,确定检查孔位置。对检查孔进行检查,检查孔深不小于3 m。在已注浆段内,进行钻孔检查,发现注浆效果良好。为保证工程质量,以获得良好的封堵效果,应从施工一开始,到注浆结束,对全过程的每一个孔都详细记录,对注浆效果的分析提供资料。然后对每个孔注浆中注浆压力、流量、浆液浓度,吸水量的变化进行分析,判断注浆施工是否合格。

2.7 关键技术要点

(1) 注浆管和连接丝头焊接必须牢固严密,防止因压力过大而断裂或漏浆。

(2) 孔口管长度为350~400 mm,全长做成到锥形马牙口状,安装时保证孔口管在井壁上固定牢固。

(3) 造孔位置选择在出水点周围500 mm附近,不宜顶水造孔,防止因出水点附近混凝土结构疏松导致孔口管固定不牢固。

(4) 造孔深度一般在1.5~2 m之间,对于水量较大的出水点,可加深注浆孔,加大隔水层厚度,在第一次注浆效果不明显时,可二次套孔复注。

(5) 注浆作业前必须压水冲孔、试压,检查孔口管和阀门固定情况。

(6) 注浆过程中根据进浆量和注浆压力的变化,调节进浆浓度。

(7) 拌制好的单液浆放置时间不得超过2 h,添加膨胀剂后的浆液放置时间不得超过1 h。

(8) 注浆作业前,必须仔细研究各层位的地质资料,以便确定注浆参数。在施工过程中,对含水层位在井壁上作出明显标志,以方便注浆作业。

3 结 论

(1) 实施壁后注浆后,该井筒内的涌水量降至2 m3/h以下。实践证明,井筒壁后注浆是一种有效的防治水方法,壁后注浆可有效的将地下含水层的涌水封堵于壁后,同时还可起到加固井壁的作用。

(2) 施工成本每延米单价减少1500元,经济效益非常明显,并且新方案施工更加方便,提高了支护质量,降低了维护成本,防治水质量可以得到保障。

参考文献:

[1]张荣立,何国纬,李 铎,等.采矿工程设计手册(下册)[M].北京:煤炭工业出版社,2003.

[2]匡永志,蒙光林,马春德,等.壁后注浆固结技术在破碎岩体中施工主水仓的应用[J].矿业研究与开发,2011,31(2):32-34.

[3]欧 涛,许喜雷.超千米立井井筒壁后注浆工艺[J].山东煤炭科技,2012(2):84-85.

[4]高陆军,王 辉.壁后注浆技术在深地层、高地压井巷工程中的应用[J].能源技术与管理, 2013,38(4):75-77.

[5]刘书杰,张基伟.井下巷道围岩加固的地面预注浆工艺研究[J].采矿技术,2013,13(3):53-54.