无底柱分段崩落法残矿回收技术研究

仵锋锋,肖凤元,贾文义

(1.长沙矿山研究院有限责任公司, 湖南 长沙 410012;2.陈巴尔虎天宝矿业有限责任公司,内蒙古 呼伦贝尔市 021000 )

1 问题的提出

某锑矿前期采用无底柱崩落法回采,近几年改用上向进路充填法采矿,崩落法从上往下逐层回采,充填法从下往上逐层回采,在两种采矿方法的交接处存在两种采矿方法的衔接问题。无底柱分段崩落法的高贫损率,采场金属损失较多。面对资源逐渐枯竭的现状,为延长矿山服务年限,增加公司经济效益,公司研究决定对原崩落法有回收价值的残矿进行回收。

由于崩落法的崩落散体直接覆盖于充填法矿体的顶部,崩落散体对充填法顶部矿体的开采造成极大的安全威胁,因此,需要采用一些特殊的措施提高矿石回收率,降低生产成本,达到提高矿山经济效益的目的。在对残矿进行分析研究后,提出了“间距充填崩落法联合开采采矿法”。

2 回采方案

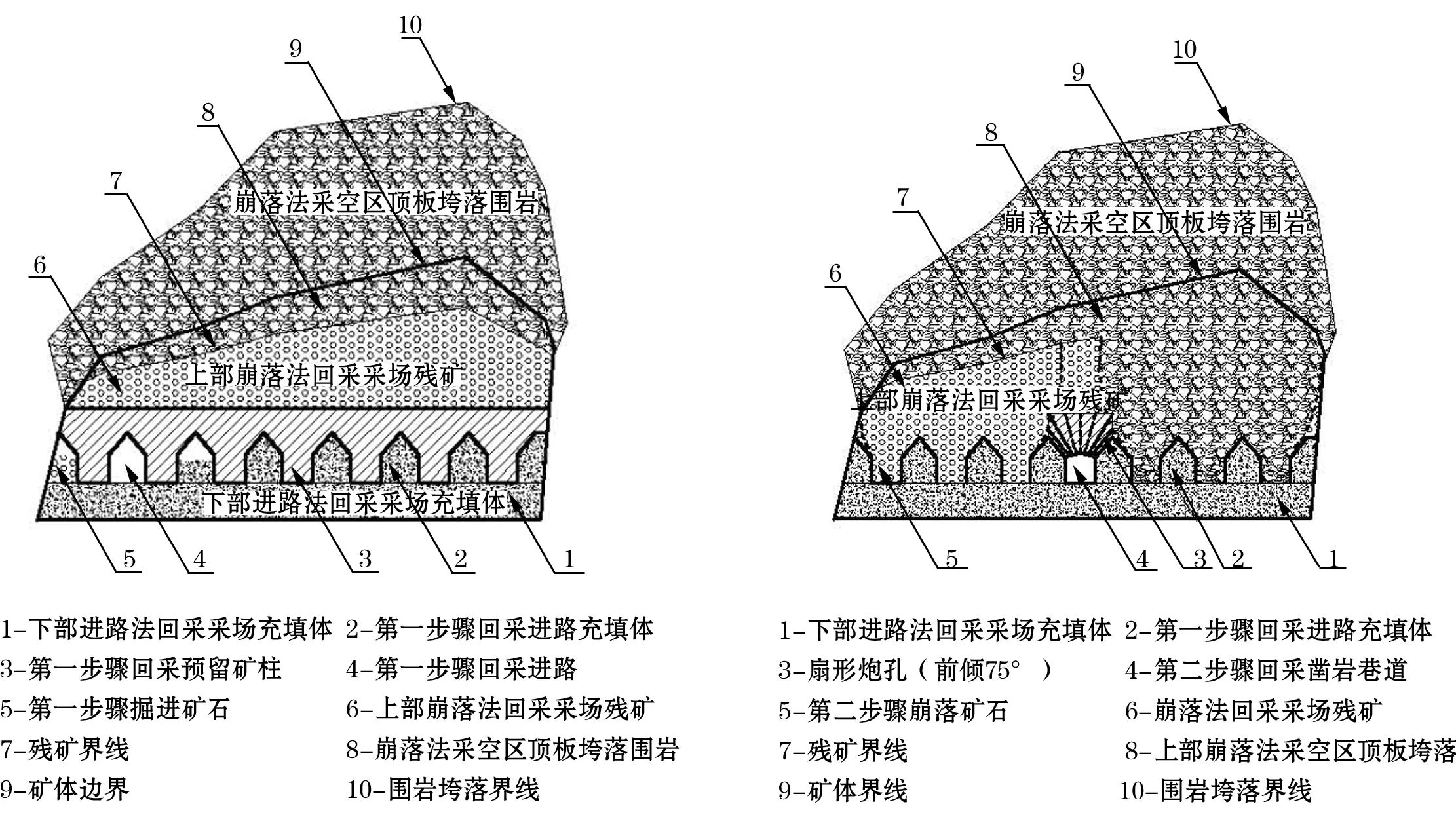

充填法回采到距崩落法工作面6~7 m时停止回采。充填法采场的最后一个分层原则上全部充满,但也可以根据崩落法的设计预留部分空区不充填,作为崩落法掘进时的补偿空间。上部6~7 m高的原矿和原矿上部的可采残矿一起用崩落法回采。在原矿下部施工回采巷道,上部2.5~3.5 m原矿作为回采巷道的护顶层。为减少原矿损失,回采巷道工程之间的矿柱先采,矿柱宽3.5 m左右,且矿柱上部采成一个底角为50°的三角形,如图1所示。矿柱采完后,用强度较高的充填体充填,由于是三角形顶,便于充填接顶,接顶的效果会较好,并且三角形部分的原矿也不会被损失,有利于提高原矿回收率。在回采巷道内向上打中深孔,中深孔前倾75°,每次爆破一排。根据爆破原矿量及上部应回收的残矿量确定该排的出矿量。采用小铲运机出矿。

2.1 采场构成要素与采准工程布置

采场宽为矿体厚度,长为50~70 m,衔接矿体高6~7 m。

利用上向进路干式充填采矿方法的现有工程,并根据各矿块的具体情况,在矿块的一端、上盘或下盘布置采场联络道,从联络道向矿体布置进路。利用现有溜井出矿,人行道和回风巷、出矿联络道等工程依各矿块的特点进行布置,原则上尽量利用现有工程。

2.2 回采工艺

采场采准联络道完成后,在联络道的一翼,沿矿体走向或垂直于矿体走向布置一期回采进路,见图1。一期进路间距5.5 m,进路断面的形态为楔形,楔形下部为3 m×2.2 m的矩形,上部为3 m×1.8 m的三角形,三角形底角为50°。一期进路回采时可一次掘进,也可分次掘进。三角形两边的炮孔要求光面爆破,尽量保持两边平整。一期进路回采完毕后,采用胶结充填并接顶。胶结充填的强度要求比进路充填强度高,要求每立方米胶结充填料添加水泥220~250 kg,并尽量捣实,以确保充填强度达到了3~3.5 MPa,以便确保中深孔回采时矿柱及顶板的安全,确保矿石可得到最大限度的回收。充填体的强度及接顶的好坏是上分层矿石及残矿能顺利回收的前提条件。施工过程中,需要严格按照设计要求进行。

一期进路充填完毕后,在充填体之间掘进二期凿岩巷道,巷道规格为2.5 m×2.6 m。掘进二期凿岩巷道时,边孔距充填体要控制在0.6~0.8 m之间,这样矿石可爆下来,充填体也不会被破坏。

采用中深孔凿岩机凿岩,炮孔直径60 mm左右,孔深3~5 m,要求周边孔距充填体0.4 m以上,每排炮孔前倾15°。采用Ф45 mm的药卷装药爆破,靠两边的炮孔比常规孔少装药2~3卷。

图1 间距充填崩落法联合开采采矿法

采用T2机出矿时,铲装距离短,易造成矿石损失。建议选用小型铲运机出矿。可采用0.4 m3微型铲运机或者0.75 m3的小型铲运机出矿,最好是采用遥控铲运机出矿控制是决定贫化损失的主要因素之一。每排的出矿量要根据当排的崩矿量及当排上部应出的残矿量来确定,应做好详细出矿计划表。另外,出矿时,应做好出矿统计,并实时监测出矿品位,试采一段时间后,根据实测情况调整各排相应出矿计划表。

新鲜风流从人行进风巷及采场联络道进入采场,经过工作面后,由回风巷道排出。由于回采为独头工作面,可采用局扇或高压风辅助通风,爆破后一般通风30 min后方可进入观察,待炮烟排净后,方可进入工作面作业。各采场的通风方式可能不同,每个采场应根据具体的条件设计通风方式。

为保证作业安全,采矿过程中应采用如下顶板管理措施:

(1) 较稳固的进路采用全断面一次回采进路,局部不稳固的预留临时点柱回采进路,再退采回收临时点柱,支护后再充填,靠近上下盘不稳固页岩的进路减少进路尺寸进行回采;

(2) 在不稳固地段,采用锚杆支护或喷射混凝土支护,个别位置采用木立柱支护,木立柱同时起报警作用;

(3) 采场放炮尽量选择在交接班时间,且要通知相邻采场,使作业人员处在安全位置;

(4) 对采场顶板要仔细进行敲帮问顶,尤其在放炮以后;

(5) 采场联络道采用喷射混凝土支护或喷混凝土加锚杆支护。

2.3 生产能力与采矿成本

采场平均生产能力为1500~2500 t/月,主要取决于铲运机出矿能力及处理大块的工作量和处理时间对出矿的影响。

采矿直接成本包括凿岩、爆破、出矿、支护、设备零件以及风、水、电等。2012年矿山的成本为174.4元/t,其中充填成本为120元/m3,分摊到矿石为45.11元/t。考虑中深孔崩矿,回采成本降低5元/t矿,则中深孔回采原矿成本为124.3元/t。残矿回采不需要凿岩、爆破、支护和采准工程等附加费用,因此残矿采矿成本定为93.3元/t。

3 结 语

严格控制掘进断面的形状和保证充填接顶质量是本方案的关键。对于一些欠稳固的矿体,一定要加强支护,这关系到崩落法回采时的安全及有效控制原矿及残矿的回收率。针对20~29线之间矿体的回采,原矿回收率每提高一个百分点,将增加矿山经济效益300万元。

参考文献:

[1]刘声雷,王 兵,宁 革,等. 胶结充填后矿柱回采方案的制定与应用[J]. 山东冶金,2013,35(3):33-35.

[2]冯 壹,刘方求,郑剑洪.难采厚大破碎矿体采矿方法试验研究[J].采矿技术,2011,11(6):9-10.

[3]刘 让,程 涌.金属矿山矿柱回采技术及安全措施[J].工程技术,2009(32):323-324.

[4]方胜勇,姚根保.凤凰山铜矿残矿资源回收的实践[J].岳阳师范学院学报(自然科学版),2000,13(2):40-43.

[5]柯丽华, 叶义成, 许梦国, 等.残留矿柱回收工艺技术及经济分析评价[J].西部探矿工程,2003,80(1):85-86.

[6]游 勋.金鑫金矿残矿资源回收方案优选及其安全性评价[D].赣州:江西理工大学,2012.

[7]胡 磊.老窿残矿开采技术优化研究[D].湘潭:湖南科技大学,2008.