HACCP体系在乳粉生产中的应用

刘皓,王立晖,范兆军,吕春晖

(天津现代职业技术学院生物工程学院,天津300350)

HACCP体系在乳粉生产中的应用

刘皓,王立晖,范兆军,吕春晖

(天津现代职业技术学院生物工程学院,天津300350)

HACCP体系是一套有效保障食品产品卫生安全的管理方法,该体系针对食品生产各阶段可能产生的危害进行分析和确认,并加以管理。本文介绍了HACCP体系对乳粉生产行业质量管理的重要作用以及乳粉生产中HACCP的建立和应用步骤。结合乳粉生产工艺的各个步骤,文章分析出各个生产环节中可能存在的产品安全危害及关键控制点,确立了3个有效的CCP及其限值并且建立了HACCP计划及具体控制方法,保障了整个生产流程的监控效果,提高了产品质量的控制水平,为安全生产提供技术支持。

乳粉;HACCP;关键控制点

改革开放以来,中国的乳制品行业自飞速发展,成为食品行业中的热点行业。2013年,全国乳制品累计总产量2 698万t,同比增长5.15%。然而,乳制品的质量安全并未与产量同步提高,近年来我国乳制品行业食品安全事故频发,尤其是乳粉产品问题事件层出不穷,如“阜阳乳粉”事件、“三聚氰胺”事件、“恒天然乳粉肉毒杆菌”事件等,使人们对我国乳制品的安全感与信任度缺随着产量的增长而下降,人们对乳制品安全逐渐丧失了信心[1]。纵观这些事件,我们发现导致乳制品质量问题的原因除了掺杂使假外,主要是食品生产企业无法对乳粉产品的加工过程进行有效的质量管理和质量控制,而解决这一问题最有效的方法就是建立实施国际上通用的安全质量控制体系[2]。HACCP体系是一套有效保障食品产品卫生安全的管理方法,该体系针对食品生产各阶段可能产生的危害进行分析和确认,并加以管理。笔者就HACCP体系在乳粉生产中的应用以下阐述。

1 乳粉HACCP体系的预备步骤

1.1 前期准备

乳粉HACCP体系是以企业己经实施了GMP、SSOP和供应商质量保证体系为前提的。企业需要成立HACCP小组,事先收集资料、了解、研究、分析国内外先进的控制办法,熟悉HACCP的支撑系统[3]。HACCP小组至少由以下人员组成:1、包括质量管理者、微生物学和化学的专家在内的质量保证与控制专家;2、对食品生产工艺有较全面理论基础的食品工艺专家;3、对食品生产设备及性能具有丰富的实践经验的食品设备及操作工程师。除此之外,HACCP小组还要包括生产技术副总经理、质量管理总监、生产经理、供应部、市场部、销售部总监、生产、设备管理、质量管理、检验、仓储及采购等部门人员[4]。

1.2 产品描述

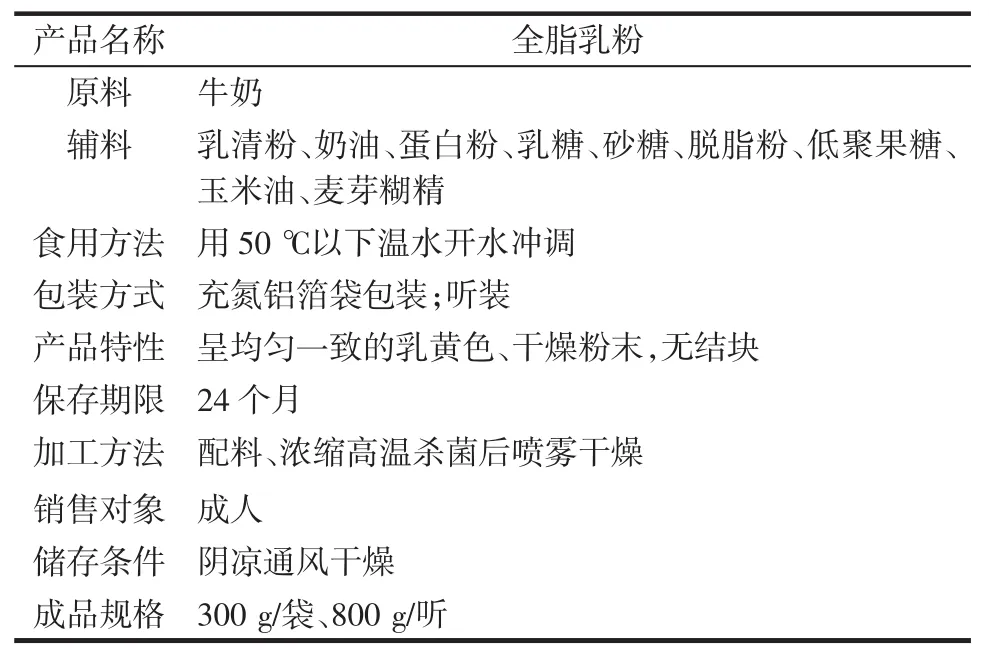

一般情况下针对全脂乳粉产品进行描述,如表1。

表1 产品描述表Table1 Product description table

1.3 生产流程及操作要点

乳粉的主要工艺,包括原辅料验收、标准化、均质、浓缩、干燥、包装等步骤[5]。具体工艺流程如下:

1)原奶的收购与验收:原奶的验收必须符合国家生鲜牛乳的质量标准(GB19301—2010)规定的各项要求,严格进行感官检验、理化性质检验和微生物检验。

2)预处理与标准化:原料乳中的各项脂肪、蔗糖的含量不一定符合全脂乳粉的国家标准,因此需要对原料牛乳中的这些不符合要求的成分进行调节,以使其达到要求的含量。

3)预热:指对标准化过之后的乳混合物进行预加热处理。

4)均质:防止脂肪粒大小不一、上浮,并可防止乳粉中脂肪分子游离到颗粒表面,影响乳粉得宠条形和保质期。

5)杀菌浓缩:的目的是杀死乳中微生物和破坏酶的活性。一般采用高温短时的杀菌方法,采用的杀菌条件一般是80℃~85℃、保持30 s,或95℃,保持24 s。一般浓缩至原料乳体积的1/4左右。浓缩结束后,浓缩乳应进行过滤,一般采用双联过滤器。

6)喷雾干燥:先将过滤的空气由鼓风机吸进,通过空气加热器加热至130℃~160℃后,送入喷雾干燥室。同时将过滤的浓缩乳由高压泵送至喷雾器或由奶泵送至立新喷雾转盘,喷成10μm~20μm的乳滴与热空气充分接触,进行强烈的热交换和质交换,迅速地排出水分,在瞬间完成蒸发,干燥。随之沉降于干燥室底部,通过出粉机构不断地卸出,及时冷却,最后进行筛粉和包装。

7)出粉、冷却

喷雾干燥室内的乳粉要求迅速连续地卸出及时冷却,以免受热过久,降低制品质量。出粉后应立即筛粉和晾粉。使制品及时冷却。喷雾干燥乳粉要求及时冷却至30℃以下。

8)包装

乳粉冷却后应立即用马口铁罐、玻璃罐或塑料袋进行包装。根据保存期和用途的不同要求,可分为小罐密封包转、塑料袋包装和大包装,需要长期保存的乳粉,最好采用500 g马口铁罐抽真空充氮密封包装,保藏期可达3年~5年。

2 乳粉HACCP体系的建立和应用

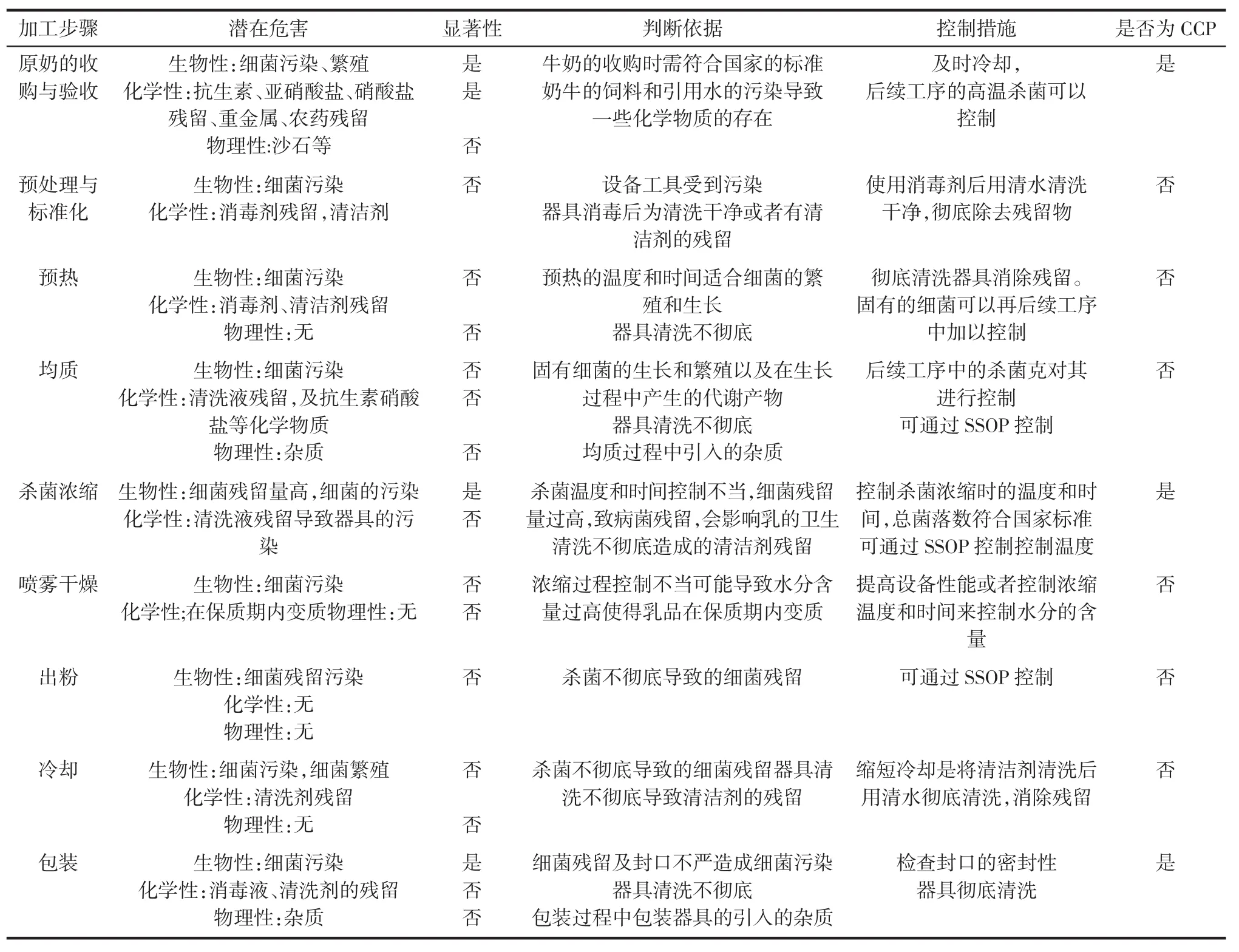

2.1 危害分析、确定关键控制点和控制办法

危害分析是HACCP最重要的一环[6]。危害分析对食品原料、加工、贮存、运输、销售等环节的实际和潜在的危害进行分析判定和风险评价。危害分析强调要对危害出现的可能性、分类、程度等进行定性或定量的评估。危害分析主要包括生物危害、化学危害、物理危害3个方面。判断潜在危害的显著性有2个依据:1、潜在危害极有可能发生;2、一旦发生,该危害就可能对消费者带来不可接受的健康风险。鉴定并列出针对食品生产过程中每一个危害具有相应的、有效的预防措施[7]。

关键控制点是指通过实施预防或控制措施,能够消除、预防或最大限度地降低在特定的食品生产过程中的危害步骤[8]。当危害能被预防时、能将危害消除的点、能将危害降低至可接受水平的点,可以确定为CCP。关键控制点判定的一般原则:(1)在某点中存在SSOP无法消除的明显危害;(2)在某点中存在能够将明显危害防止、消除或降低到允许水平以下的控制措施;(3)在某点中存在的明显危害,通过本步骤中采取的控制措施的实施,将不会再现于后续的步骤中;或者在以后的步骤中没有有效的控制措施;(4)在某点中存在的明显危害,必须通过本步骤中与后序步骤中控制措施的联动才能被有效遏制[9]。

根据以上原则对乳粉生产工艺进行危害分析,找出关键控制点,具体分析如下[10]:

1)乳的收购与验收工序。生物性危害为细菌污染和繁殖,系显著危害,但此后工序通过杀菌,可杀死致病菌,并使杂菌数有效控制,在此工序采取检测牛奶新鲜度、酸度,并使牛奶迅速降温至4℃以下。原料奶中的化学性危害抗生素、亚硝酸盐、硝酸盐残留、重金属、农药残留为显著危害,且后工序无法进行有效控制。因此,此点判断为关键控制点CCP1;

2)杀菌浓缩工序。生物性危害为细菌污染和繁殖,系显著危害,如果杀菌温度和时间控制不当,可能造成细菌及致病菌在浓奶中残留过高,且后工序无法进行有效控制的杀菌。因此,此点判断为关键控制点CCP2;

3)包装工序。生物性污染为细菌残留及封口不严造成细菌污染,系显著危害,且后工序无法有效控制。因此,此点判断为关键控制点CCP3。

此外,企业还应依据以上相关危害分析,制作危害分析表,见表2。

表2 危害分析表Table2 Hazard analysissheet

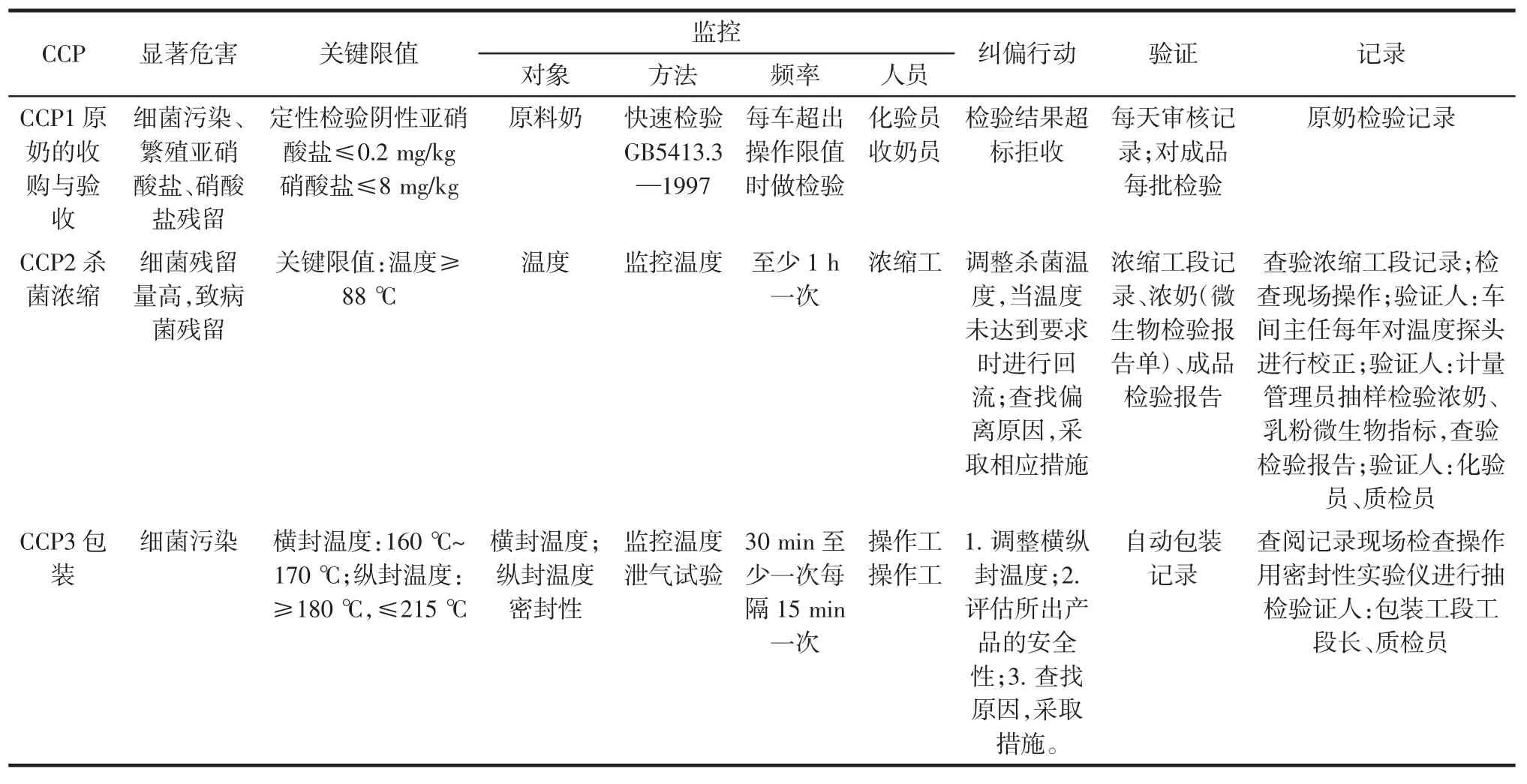

2.2 建立HACCP计划

根据对乳粉生产过程中的危害分析,在此乳粉生产的工艺过程中共存在3个关键控制点,企业应制定乳粉HACCP计划,以此作为生产工作的依据规章来控制这3个关键控制点。

2.2.1 建立关键限值的监控和纠偏措施

企业应对每个CCP点需确定一个标准值,以确保每个CCP限制在安全值以内,这个标准值就是关键限制(CL)。企业应建立实施一个有计划的连续观察和测量,监控CCP是否在受控状态下,监控包括对象、方法、频率、人员等4个方面。针对每一个CCP,企业应建立相关危害发生时的纠偏措施,将危害因素及时排除,使产品的危害降到最低[11]。

2.2.2 建立验证和记录程序

建立验证程序主要是考察HACCP体系中CCP是否保持在受控状态、偏差和产品处理、记录的建立和保持等。针对HACCP体系的验证主要体现在对HACCP是否适宜企业质量管理的要求、HACCP计划是否与生产过程相一致、体系对危害的控制是否有效。

保持有效和准确的记录对于维护HACCP的实施是很重要的,因此应将HACCP的运行记录形成文件,文件和记录的管理应该与生产的规模和特点适应。记录应包括:CCP记录、处理记录原辅料验收记录、验证人员名单等。

通过对上面几项的分析,形成了乳粉生产HACCP计划[12],详细的乳粉HACCP计划见表3。

表3 乳粉HACCP计划Table3 Milk powder HACCP plan

3 结论

通过以上分析,可以总结出乳粉生产过程中的关键控制点:1、原奶的收购与验收为关键控制点,因为优质的原奶是生产出优质乳粉的基础,高质量的原奶检验和验收是收购优质原奶的保障[13]。2、牛乳的杀菌浓缩为关键控制点,由于牛乳本身的营养特点,病原微生物和其他细菌的残留在生产过程中经常出现,给消费者造成不可接受的损失,杀菌工序的参数设定必须以杀死全部病原微生物和大部分非病原微生物为标准,并使乳粉的各项卫生指标符合乳粉的卫生质量标准。3、包装工序为关键控制点,由于包装是整个生产流程中的最后一道工序,包装成品的密封性和细菌污染直接影响了乳粉安全卫生的保证[14]。HACCP体系是一种控制危害的预防性体系,针对生产流程的每一道工序进行分析,分析潜在危害,制定预防措施并对危害进行评估,因此当所确定的关键控制点和所制定的HACCP计划书是合理有效的,该体系能够帮助企业在加工过程中最容易发生安全问题的环节上处理潜在的危害,有利于提高食品的质量,能够有效保证食品安全,使企业产品质量得到更有效的保障[15]。

[1]段宏波,赵树平,万端极.HACCP在乳品工业中的应用[J].农产品加工,2009(2):91-96

[2]梁杰.食品生产企业HACCP体系实施指南[M].北京农业科学技术出版社,2002(8):7-14

[3]张和平,等.现代乳品工业手册[M].中国轻工业出版社,2005(8):15-22

[4]王瑞英,王福安,贾咏梅,等.HACCP在乳粉生产中的应用[J].中国乳品工业,2003(31):38-40

[5]石爱军,郭梅.食品工业中HACCP体系应用和发展前景[J].食品研究与开发,2001(12):61-62

[6]赵箭,张萍萍.国内外HACCP体系及其应用现状[J].肉类研究. 2005(1):48-49

[7]王冬.HACCP在乳酸奶质量控制中的应用[J].广州食品工业科技,2000(2):46-48

[8]张蓉蓉.乳品企业原料乳的验收与质量控制[J].中国乳业,2006 (7):45-47

[9]冷云伟,宋慧,袁兴光.HACCP系统与酱油生产安全性的控制[J].中国调味品,2000(5):3-5

[10]张丹凤.试论我区乳制品的生产和发展[J].新疆畜牧业,2003(1):11-13

[11]段宏波,赵树平,万端极.HACCP在乳品工业中的应用[J].农产品加工(学刊),2009(2):91-96

[12]陈俊平,李銮,蔡文静.HACCP在酸牛乳生产工艺中的应用[J].食品研究与开发,2009(4):161-164

[13]王爱娟.HACCP在利乐纯牛乳生产中的应用[J].中小企业管理与科技(上旬刊),2009(5):273-274

[14]谭钰.HACCP在乳粉加工中的应用[J].现代预防医学,2001(28):379

[15]何楚莹.HACCP体系在乳制品生产中的应用[J].中国乳业,2009 (8):58-61

Application of HACCP SysteMin the Production of Milk Powder

LIUHao,WANGLi-hui,FAN Zhao-jun,LÜChun-hui

(College ofBioengineering,Tianjin Modern Vocational Technology College,Tianjin 300350,China)

In view of thepossiblehazard in differentstagesof the food production,HACCP(Hazard Analysisand Critical Control Point)system,which involves a setof effectivemanagementmethods to protect the health and safety of food products,has come out for hazard analyzing,confirming andmanagement.This paper introduces the important role ofHACCPsysteMin qualitymanagementofpowder production industry and the establishment with the application ofHACCP inmilk powder production.Combination ofmilk powderproduction process,this paperanalysed thepossibleproducthazardsand criticalcontrolpointsin each production link,established three effective CCP and its threshold along with the HACCP plan and controlmethod,ensured themonitoring of the entire production process,improved the control level of productquality,provided technical support for safety production.

milk Powder;HACCP;critical controlpoint

10.3969/j.issn.1005-6521.2014.18.027

2014-09-15

刘皓(1984—),男(汉),讲师,硕士,研究方向:食品安全、食品质量管理、乳品卫生。