深井长距离膏体自流输送技术研究与应用*

沈家华

(云南驰宏锌锗股份有限公司, 云南 曲靖市 654211)

0 前 言

膏体充填技术自20世纪80年代初于德国普鲁萨格金属公司巴德格隆德铅锌矿成功试用后,相继在美国、澳大利亚和南非等许多国家应用,经过不断地研究探索与矿山实践,该理论技术已逐渐成熟[1]。由一种或多种充填材料与水进行合理组合,制备成为具有良好稳定性、流动性和可塑性的牙膏状胶结体,在重力或外加力(泵压)作用下,以柱塞流的形态输送到采空区完成充填作业的过程叫做膏体充填[2]。膏体充填具有充填体不需脱水、井下无充填污染、充填体强度高、凝固时间短等优点,因而特别适用于深部高应力区采空区的充填。但该技术也存在一些缺点,如充填系统投资高,充填管道容易堵塞等[4]。在矿山膏体充填中,管道阻力的大小是影响整个膏体充填管道输送系统工艺正常运行最主要的因素[5]。

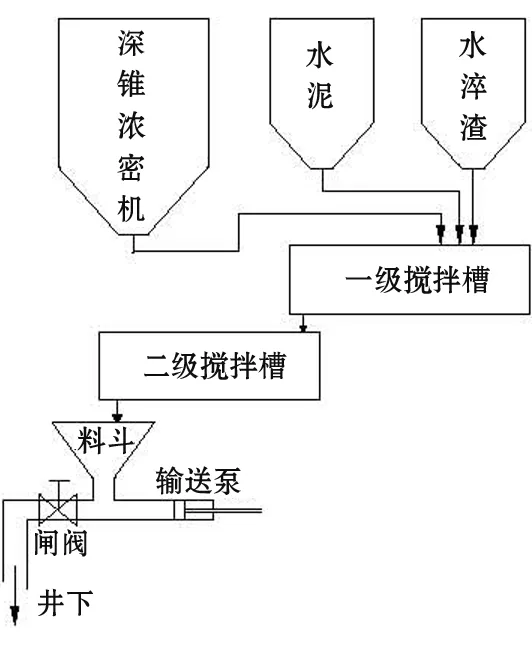

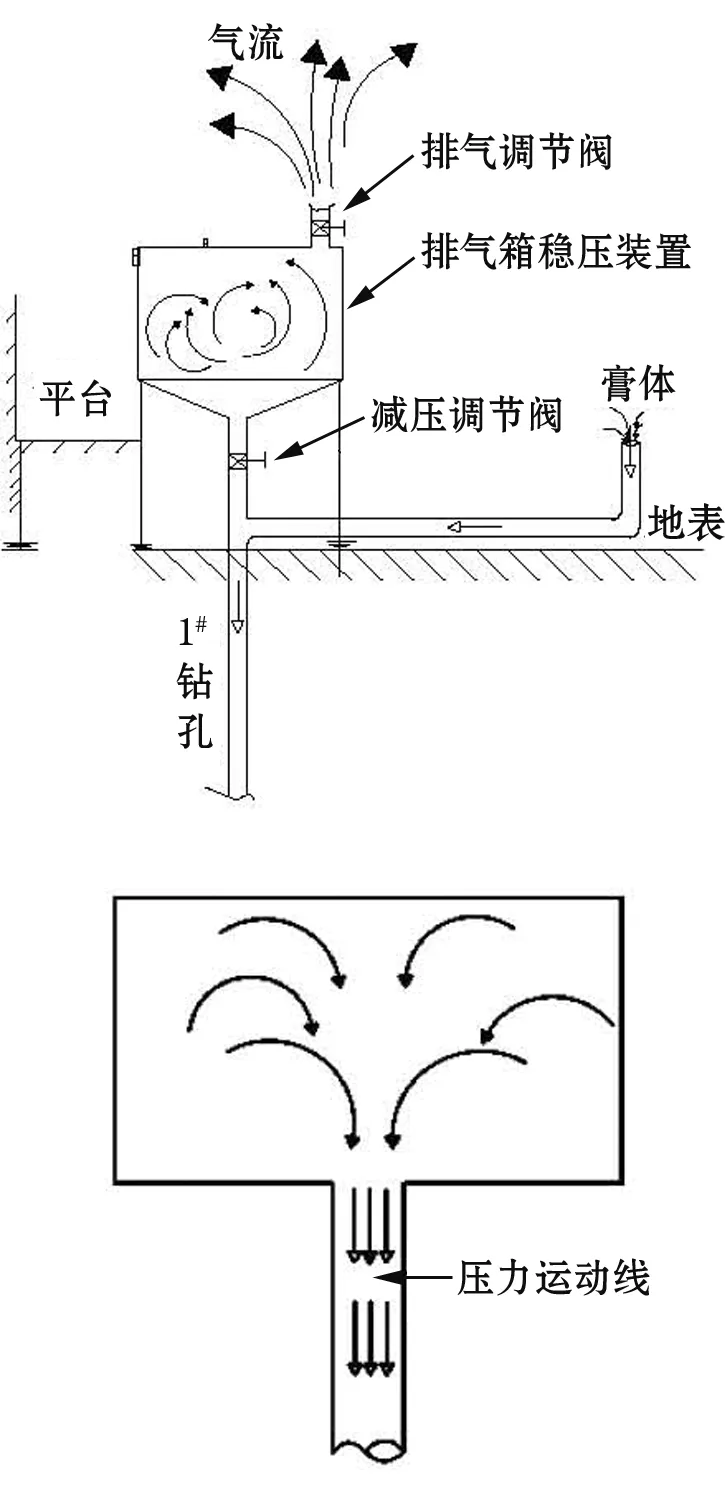

膏体充填初期采用国外生产的双活塞液压泵加压输送,由于该方案存在控制技术难度大、维护成本高、清洗困难等诸多的难题,技术人员于2007年4月采用膏体自流输送,并取得了较好的效果,其工艺流程如图1所示。

1 膏体自流输送方式

1.1 膏体自流输送可行性分析

1.1.1 膏体的流动特性

砂浆在管中流动时可能呈现各种不同的形态,砂浆的浓度、流速、固体颗粒的粒度和密度等是影响砂浆流动形态的决定因素。相对于膏体,料浆的体积浓度超过50%时,成为一种似均质的固液混合物,在黏度和浓度的影响下,料浆中的固体颗粒粘在一起,不能自由沉降离析,在没有外力作用的情况下,这时料浆将保持固定的形状和体积,其静止状态只有当作用其上的外力大于屈服应力时才会被破坏,这种浆体的流动具有宾汉塑性流体的流变特征,作用在浆体上的外力与切变率关系如下:

(1)

作用于膏体上的剪应力在管壁处最大,并由管壁至管轴中心逐渐减小为零。在管壁处由于剪应力大于浆体的屈服应力,这时膏体流速分布和牛顿流体的流速分布相同,这个区域称为剪切流动区。由此向内至管线中心,当屈服应力大于剪切外力时,膏体内部不会发生剪切,就没有相对运动,此时在这个核心区内膏体以恒定流速整体呈柱塞状流动。

由此可见,作用于膏体上的外力与膏体的黏度、屈服应力和流速是函数关系。要使膏体流动所要消耗的能量和克服的阻力一定要高于一般砂浆流动时所要消耗的能量和克服的运动阻力,只有保证流速在层流范围内才能使膏体实现稳定安全的输送。

1.1.2 膏体流变特性

图1 泵送工艺流程

(2)

式中:I-压力损失;D为管径。

(3)

式中:V为膏体的断面平均流速;D为管径。

由公式(3)可得知,不同固态物料所制备成的膏体的流变参数不同,同时这些参数会因膏体浓度升高而发生急剧变化,对不同类型膏体的研究结果表明,膏体浓度即使发生微小的变化,也将会使其流变参数大幅提高,并呈指数函数关系。因此,膏体的浓度是决定其管流阻力和流动性态的关键因素。

1.1.3 膏体管道内沿程压力损失分析

膏体管流沿程压力损失由公式(4)确定,由于膏体具有较大的屈服应力和黏度,因此压力损失要高于低浓度砂浆。影响膏体沿程阻力的因素包括浓度、流速和管径。

(4)

膏体充填生产实测膏体沿程阻力为1.014 MPa/km。

1.1.4 高浓度膏体长距离输送条件

膏体自流输送是以自身的势能为动力克服管道沿程阻力,实现自流的条件是膏体在系统中具备的势能必须大于流经管道系统时克服沿程阻力所须消耗的能量[7]。根据能量守恒定律的基本原则,自流的必要条件可用公式(5)表示。管道的长度(L)和管道的进出口之间的高度差(H)是决定膏体能否自流的关键因素。对于矿山充填来说,随着采区的延伸,管线不断加长,管线沿程总阻力也越大,膏体输送能力逐渐降低。当阻力达到极限值时,膏体停止流动。在实际运行中,随着输送管线的延伸,垂直管道中膏体的高度都在自行调整,以提供相应的压力,满足公式(5)中的条件。公式(5)表示的自流条件既适用于整个管道输送系统,也适用于管线的每个区段自流系统,这也是判断整个输送系统能否实现连续自流的基本原则。

H·γ≥I·L

(5)

式中:H—管线垂直落差,m;

γ—膏体密度,N/m3;

I—膏体在管道中单位压力损失,Pa/m;

L—膏体流经管道长度,m;

云南驰宏公司会泽采选厂充填地表至井下采空区1331中段其垂直落差为1207 m,膏体的密度实测约为2080 kg/m3,井下管线最长为5.188 km,根据公式(5)计算可得式(6)、式(7):

H·γ=2.496×106kg/m2≈24.60 MPa

(6)

I·L≈5.26MPa

(7)

经计算,由式(6)和式(7)作比较得H·γ>I·L,膏体从钻孔至井下可以实现自流。

而在地表,膏体输出管口至地面的落差为4 m,流经的管线长21 m,由式(5)可以计算知道,膏体由二级搅拌槽至钻孔口其落差高度满足自流充填条件,即膏体满足地表自流条件,膏体在地表可实现自流输送。经计算管线全程都满足膏体自流输送条件,可实现膏体自流输送。

1.2 自流输送实施方案

1.2.1 下料工艺设备改造

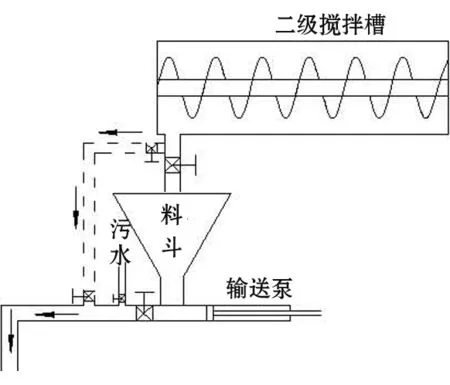

膏体不经双缸柱塞泵而将其输送至井下,需将地表的输送管线进行部分改造,具体是将二级搅拌槽下料口处用一个三通连接后在另外两个出口处都安装上闸阀来控制,其中一个出口连接到双缸柱塞泵料斗,另一个出口连接到双缸柱塞泵出口前端,同时将双缸柱塞泵出口安装上闸阀,再安装上洗管用的污水管,即实现膏体自流充填改造。管线改造如图2所示。

图2 地表膏体输送管线改造

1.2.2 排气稳压装置安装

1.2.2.1 必要性

膏体自流输送初期,未采用排气稳压装置,充填过程存在的主要问题如下:

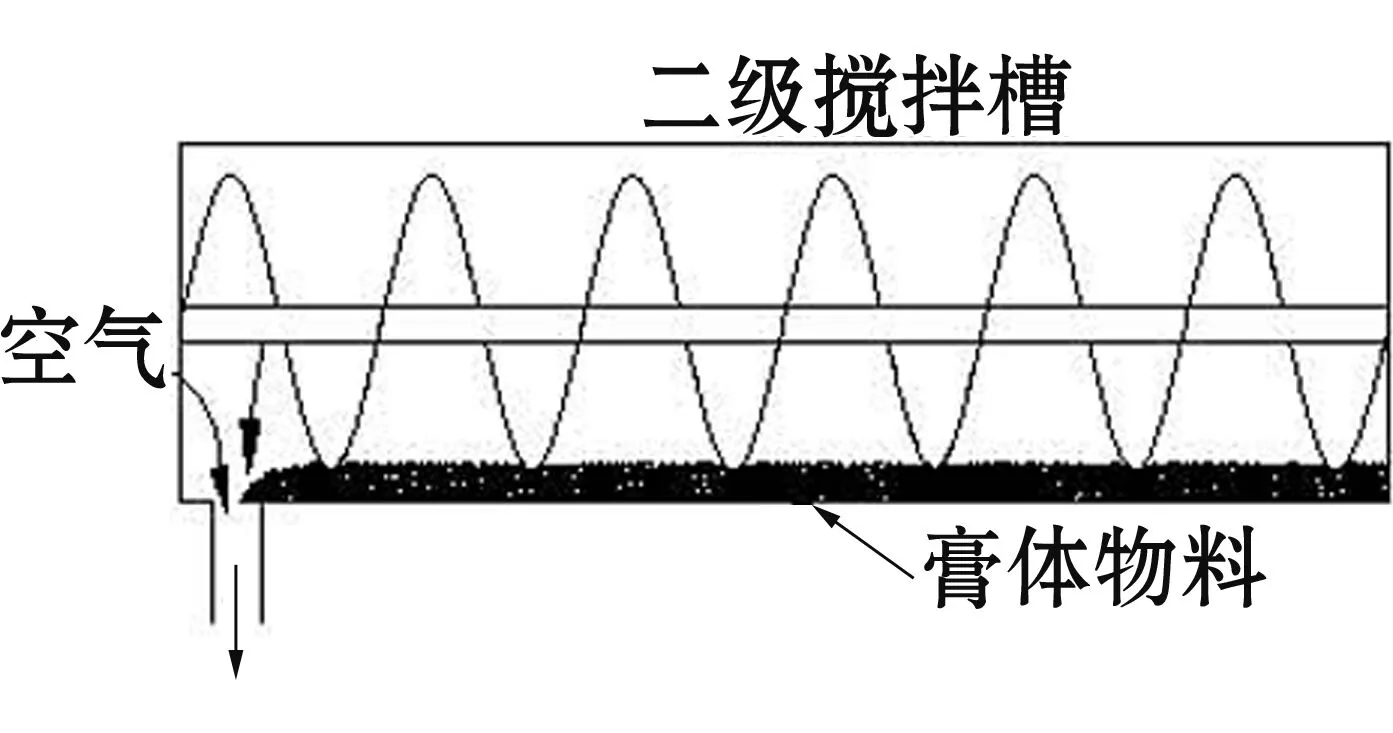

(1) 膏体搅拌槽喷浆、返料,极易引起堵管。在改为自流输送后膏体直接由二级搅拌槽进入输送管线,同时伴有大量空气随着膏体进入管线,如图3所示。

图3 空气进入输送管线

空气伴随着膏体进入输送管线后,由于膏体在管道中快速的流动,迫使管道中的空气逆向回排(见图4),造成二级搅拌下料口处出现喷浆情况严重。同时,空气的进入使得管内压力不稳定,不能保障膏体稳定输送,极易引发堵管。

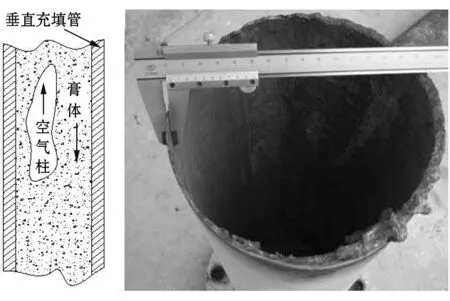

(2) 管道磨损严重。垂直管道中存在空气柱,当充填时,造成充填料浆速度很高,高速流动的膏体对管壁的迁移冲刷导致管路的高速磨损如图4所示,长时间磨损会导致管道最终被磨穿。

(3) 在膏体输送过程中瞬间压力过大造成的充填管掉落、爆管现象。由于空气柱的存在,膏体高速下落的过程中挤压空气,造成管道局部受力过大,造成管道震动、摆幅过大,以致充填管掉落或爆裂。

1.2.2.2 排气稳压实施措施

膏体充填利用自然高差输送膏体,充填管路系统为开路方式。在地表通过21 m的平巷后垂直进入充填钻孔。在地表管线与钻孔管线连接处正上方安装一个排气箱稳压装置,适时排出充填管线内的气体。排气箱与充填管线连接处和排气箱顶部安装调压阀,控制排气量来实现管线内膏体压力调节,把稳压调节技术运用到膏体输送系统内,具体设计见图5。

图4 充填管冲刷磨损现状及机理

图5 排气稳压装置及箱内流体状态

在充填管线网上应用排气箱及稳压装置技术来消除钻孔内空气,防止充填管线内气囊的形成。排气箱底部设计时采用锥形,在排完空气后,跟随气体返出的膏体又重新返回到充填管线中,排气箱内流体状态如图5所示。这样避免了膏体的浪费,解决了环境污染问题,同时减少了人工处理费用。

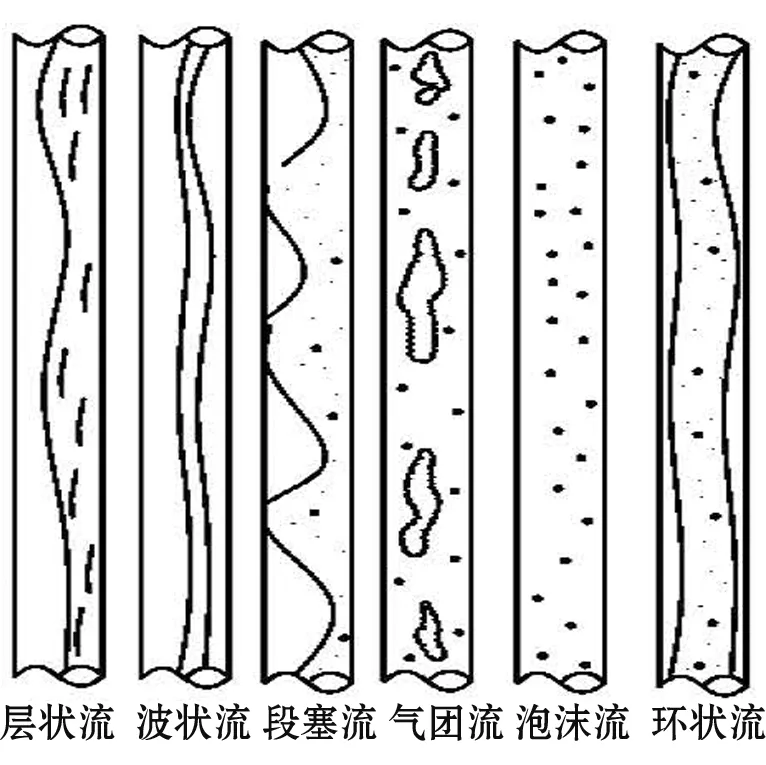

在排气箱上安装设计稳压装置,对输送膏体进行压力调节,使膏体在管道中的层状、波状、气团流态等对管道冲击力较大的运动状态变为环流状态(如图6所示),减少对管道的磨损。对输送膏体进行压力调节,使得充填钻孔系统中所能提供的有效压力克服充填管道沿程的阻力外,系统没有剩余压头,处于满管流状态。料浆的平稳流动,钻孔的磨损不会出现交界面以上的冲刷现象,管道内壁的磨损比较均匀,磨损率也较低。

图6 膏体不同流动示意

地表设计排气稳压装置已取得了明显的效果,能够保证膏体平稳输送至采场,保证无返料现象的发生,减缓了充填管的磨损,延长了充填管线的使用寿命。

2 膏体自流输送应用成效及经济效益

2.1 膏体充填量

膏体充填系统投入生产四年多以来,截止2010年12月共输送膏体已达49.25万m3,其中外加力输送(双缸柱塞泵加压输送)膏体0.84万m3,自流输送膏体48.41万m3。

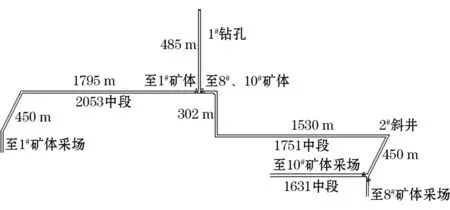

2.2 自流输送膏体充填倍线

膏体充填的管道输送主干管线见图7。充填料浆经双轴叶片与双轴螺旋搅拌后由地表(标高2538 m)通过1#钻孔到达+2053 m中段,之后充填管线分为两条,一条通往1#矿体,一条通往8#、10#矿体。通往1#矿体的管线经过+2053 m中段,接着经过2#斜井到达采场;通往8#、10#矿体的管线经过一个盲钻孔到达+1751 m中段,接着经过2#斜井后分别到达各自采场。随着开采深度的不断增加,管线的距离不断延长,充填倍线不断减小,其中1#矿体1764 m中段管线总长为3200 m,充填倍线为4.13;8#矿体1331 m中段管线总长为3513 m,充填倍线为2.91;10#矿体1331 m中段管线总长为4117 m,充填倍线为3.41。

目前生产中管道输送主要技术参数为:充填料浆重量浓度:78%~80%;充填料浆流量:45~60 m3/h;充填管内径:150 mm;充填料浆灰砂比:1∶8~1∶10;充填料浆固体物料组成:全尾砂+水淬渣+水泥。

图7 膏体自流管线及倍线

2.3 管道磨损及消耗

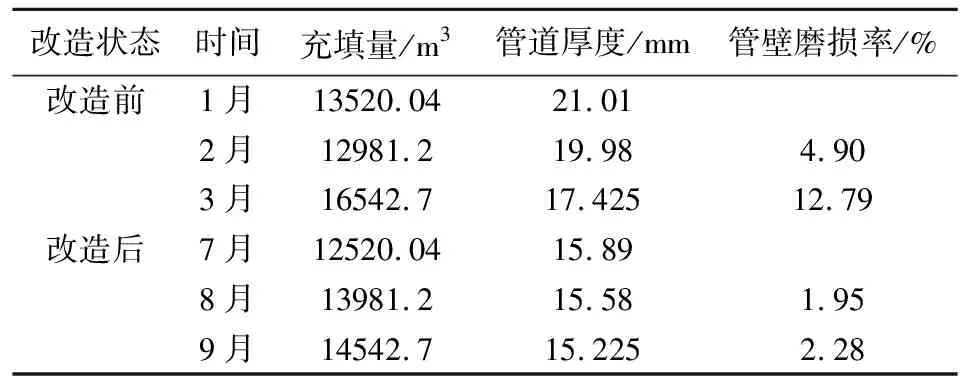

(1) 进行技术改造后,使管道内气囊形成规律气流,有效减少垂直管道的磨损(见表1),增加垂直管道使用寿命,磨损率由4.90%~12.79%降低至1.95%~2.28%。

表1 排气稳压装置前后管壁厚度变化

(2) 防止了充填管线因瞬时压力过大造成的爆管、堵管。

(3) 通过在管线上方安装局部排气箱,实现小量返料的自动回流,有效减少了膏体损失和返料处理时间。

(4) 通过分段减压技术,降低了因膏体压力震荡对充填管线造成的损害,增加排气装置至今并无因压力震荡造成管线脱落。

2.4 膏体自流输送经济效益

自膏体自流输送技术成功应用后,该项目创收经济效益1520.08万元。

自2007年4月全面实现膏体自流充填至2010年12月止,节约充填用水、用电等大量成本,带来了一定的经济效率,共计节约用水、用电成本331.23万元,节约岗位工资50.68万元,年均节约12.67万元,较加压输送产生的经济效益合计381.91万元。

排气稳压技术应用于+2538 m+2053 m水平段充填管,通过分段减压、排气及稳压措施,减少充填管内气压囊的形成,避免压力锤对充填管造成的损害,实现充填管道均匀磨损,延长钻孔的使用寿命。根据国内膏体充填使用充填钻孔情况看,钻孔的平均使用寿命为膏体充填40万m3。会泽采选厂充填钻孔至今已充填膏体49.25万m3,仍在使用,节省了新钻孔投入费用500万元,年平均节约125万元。排气稳压技术的应用合计节约成本1138.17万元。

3 结 论

(1) 在膏体充填采矿法中,首次将高浓度(79%~81%)、长距离(5188 m)膏体自流输送技术成功应用于会泽矿山深井采矿。

(2) 排气稳压装置及分段减压技术的应用,排除了管道内的空气柱,防止了返料现象的发生;使膏体流动更加平稳,防止了爆管及大面积堵管现象的发生;同时减少了膏体对管道的磨损,延长了输送管道和钻孔的使用寿命。

(3) 该技术自2007年4月成功应用至今已输送膏体48.41万m3,共计节约各项生产成本1138.17万元。

参考文献:

[1]焦华喆, 王洪江, 吴爱祥, 等. 全尾砂絮凝沉降规律及其机理[J].北京科技大学学报, 2010(6):702-707.

[2]张 逵, 王春来, 黄学贵, 等. 膏体泵送充填采矿技术在会泽铅锌矿的应用[J].采矿技术, 2008,8(3):14-20.

[3]刘晓辉, 吴爱祥, 王洪江, 等. 膏体充填尾矿浓密规律初探[J].金属矿山,2009(9):38-41.

[4]孙恒虎,等,当代胶结充填技术[M].北京:冶金工业出版社,2006.

[5]陈述文, 全克闻, 陈启平, 等. SZN型深锥浓密机的设计思想及应用考核[J].选矿技术,2005 (10):30-32.

[6]陈述文,陈启平.表面充填用铁尾矿膏体制备技术研究[J].金属矿山, 2004(5):1-4.

[7]陈述文, 陈启平. HRC高压浓缩机的原理,结构及应用[J].金属矿山,2002(12):33-37.

[8]湛含辉, 杨小生, 蔡明华, 等. 浓密机中压缩过程及其有关计算. [J].金属矿山, 1989 (11):42-47.