氮化铝-铝复合封装基板的制备*

李明鹤,彭 雷,王文峰

(湖北大学物理与电子科学技术学院,武汉 430000)

氮化铝-铝复合封装基板的制备*

李明鹤,彭 雷,王文峰

(湖北大学物理与电子科学技术学院,武汉 430000)

采用磁控溅射法在阳极氧化预处理过的铝板上沉积氮化铝薄膜,制备氮化铝-铝复合基板。制备的氮化铝为非晶态,抗电强度超过700 V/μm,阳极氧化铝抗电强度达75 V/μm。当阳极氧化铝膜厚约10 μm、氮化铝膜约1 μm时,制备的复合封装基板击穿电压超过1350 V,绝缘电阻率1.7×106MΩ·cm,氮化铝与铝板的结合强度超过8 MPa;阳极氧化铝膜作为缓冲层有效缓解了氮化铝与铝热膨胀系数失配的问题,在260 ℃热冲击下,铝板未发生形变,氮化铝膜未破裂,电学性能无明显变化。氮化铝与阳极氧化膜的可见光高透性保持了镜面抛光金属铝的高反射率,当该复合基板应用于LED芯片COB封装时,有助于提高封装光效。

金属基板;氮化铝;阳极氧化铝;COB封装

1 引言

应用于照明领域的LED功率不断提高,其散热问题日益突出,开发新的封装方式与散热材料成为LED照明技术的核心问题[1~4]。Chip on Board(COB)封装因具有更小的热阻而成为一种极具潜力的封装形式[1]。高可靠性的COB封装基板必须具有高热导率、高绝缘性及与芯片匹配的热膨胀系数TEC;当应用于LED封装时,为了获得高出光率,封装基板需兼具高反射率[1]。

目前应用于封装的基板材料主要包括金属与陶瓷[2]。金属基板中镜面铝虽具有高热导率与高反射率,然而其TEC失配与绝缘性问题导致其可靠性较差。陶瓷材料中氮化铝(AlN)各方面性能优越,但成本高,加工困难[5]。基于陶瓷绝缘层的金属基板(IMS)因结合了金属与陶瓷的优点而受到关注,例如Al-AlN基板兼具高热导率、绝缘性与反射率。然而由于Al与AlN之间热膨胀系数差异大,结合强度不高,高速率沉积AlN困难,而使得该技术未能得到有效应用[5~7]。

本文通过磁控溅射制备高抗电强度的AlN薄膜,在非晶薄膜中抗电强度达到700 V/μm。在铝基底上沉积AlN之前,采用阳极氧化对镜面抛光的铝基底进行预处理,有效缓解了由AlN与Al之间TEC失配导致的AlN膜破裂的问题,同时提高了AlN薄膜与Al基底的结合强度。

当复合基板阳极氧化铝膜厚度为10 μm,氮化铝膜1 μm时,耐压值超过1 350 V,绝缘电阻率为1.7× 106MΩ·cm。AlN薄膜与基底结合强度大于8 MPa;在260 ℃热冲击下,基板未发生形变,氮化铝膜未破裂,电学特性无明显变化。

2 实验

2.1 AlN膜的制备

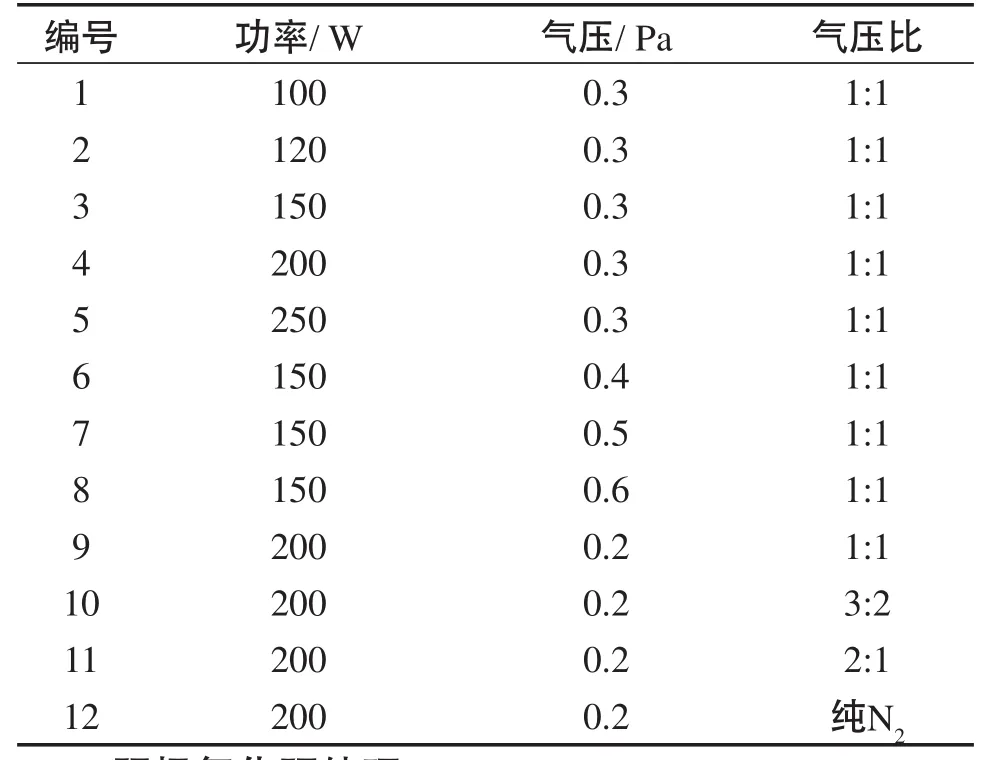

样品采用射频磁控溅射在N型Si基底上沉积AlN薄膜。将Si衬底用丙酮、乙醇、去离子水超声清洗后烘干,放入溅射仪中。使用纯度为99.99%的Al靶做为溅射靶材,工作气体为Ar和N2。先以100 W功率预溅射30 min以清除靶材表面的氧化物。溅射参数如表1。

表1 氮化铝薄膜的沉积参数

2.2 阳极氧化预处理

将铝片450 ℃退火0.5 h,并用丙酮、无水乙醇、去离子水超声清洗,然后用无水乙醇:高氯酸=4:1的电解液进行镜面抛光,最后采用0.3 mol/L的草酸电解液进行阳极氧化,恒定电压为40 V。

2.3 氮化铝-铝复合基板制备

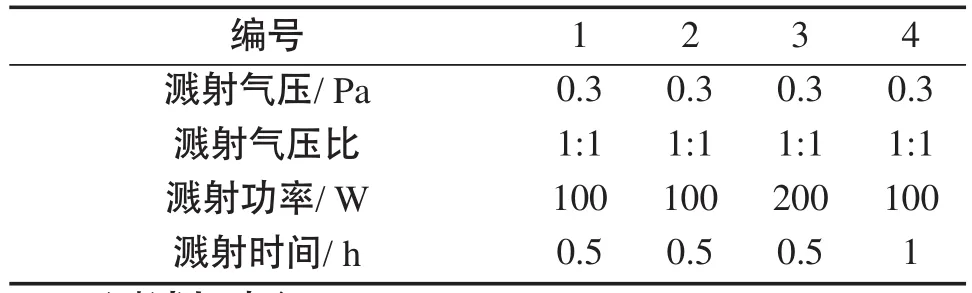

利用磁控溅射在阳极氧化预处理后的铝基底上沉积氮化铝薄膜,最后在氮化铝膜上溅射沉积0.2 μm厚的CrNiCu金属层,测试其各项性能。实验参数见表2。

表2 AlN-Al基板制备参数

2.4 测试与表征

使用XRD分析薄膜晶态;光谱仪薄膜透射谱获得膜层厚度;耐压测试仪与绝缘电阻测试仪测量膜层的击穿电压与绝缘电阻率;将试样刻蚀成2 mm×2 mm的方格,焊直径0.6 mm的铜线后用拉力计测试试样结合强度。

3 结果与分析

3.1 AlN薄膜的制备

AlN-Al复合基板的关键点是制备高抗电强度的AlN薄膜。非晶AlN薄膜相较于晶态AlN薄膜具有更高的抗电强度[8]。实验中影响AlN薄膜性能的因素主要包括溅射功率、氮氩比以及溅射气压。

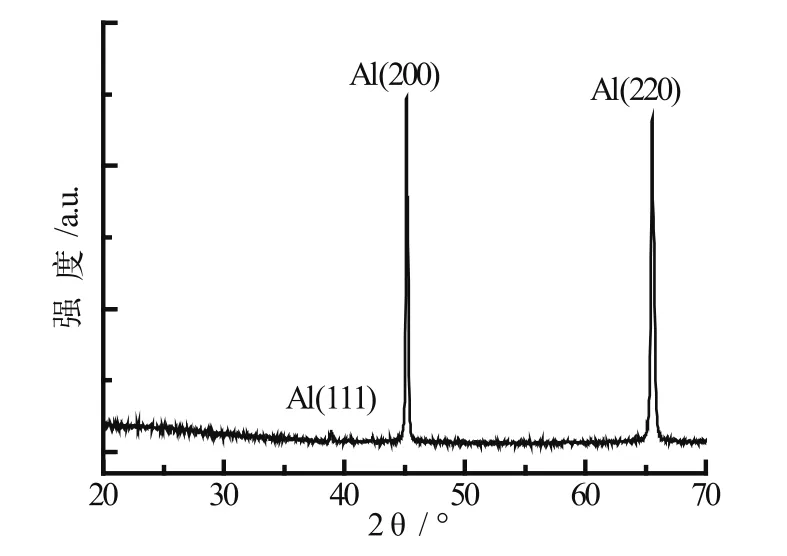

图1 薄膜的XRD图

图1为铝基底上直接沉积AlN样品的XRD图,显示所制备的AlN薄膜为非晶态。

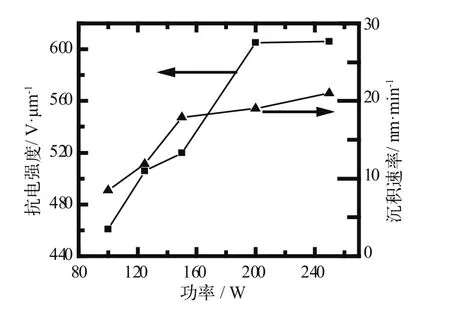

为了研究溅射功率对薄膜沉积速率和抗电强度的影响,在功率100~250 W的条件下制备了AlN薄膜(样品1~样品5),所得实验结果如图2所示,图中表明随着溅射功率的增加,沉积速率与抗电强度不断提高,在200 W时薄膜的抗电强度达到600 V/μm。在溅射过程中,沉积速率R可表示为R=C×J×ŋ(C是取决于溅射装置特性的常数,J为靶面溅射电流密度,ŋ为溅射产额)。当溅射功率增加时,溅射产额ŋ与靶面溅射电流J增加,因此,提高溅射功率使得薄膜的沉积速率增加。同时增加功率后,Al粒子能与N较好地反应,抗电强度也随之提高。然而通过对样品4与样品5的分析发现,当溅射功率过高时,抗电强度的增幅放缓,这是由于功率过高时沉积速率过快,Al与N不能充分反应便沉积在衬底上,薄膜中富含Al影响了绝缘性。

图2 溅射功率对沉积速率和薄膜抗电强度的影响

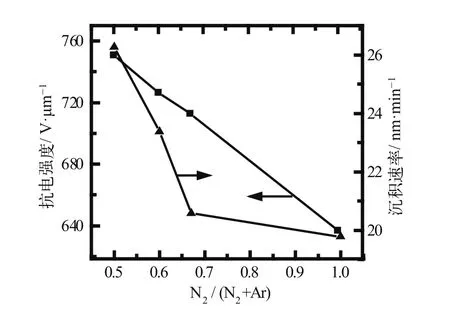

图3 氮氩比对沉积速率与薄膜抗电强度的影响

通过在0.5~1.0之间调整N2/(N2+Ar)的值,得到了沉积速率及薄膜抗电强度随着N2占比变化的曲线。如图3所示,随着氮气的占比增加,薄膜沉积速率及抗电强度急剧下降。由于N2的产率远小于Ar,当N2占比较高时,薄膜的沉积速率较低;同时溅射出来的Al原子没有足够的能量与N2反应,影响薄膜的绝缘性。当Ar分压增加时,薄膜沉积速率增大,而N分压随之减少,使得没有足够的N2参与反应,致使薄膜的绝缘性下降。从实验数据可看出N2/Ar为1:1时,无论从沉积速率或是薄膜抗电性能的角度,都是最佳的选择。

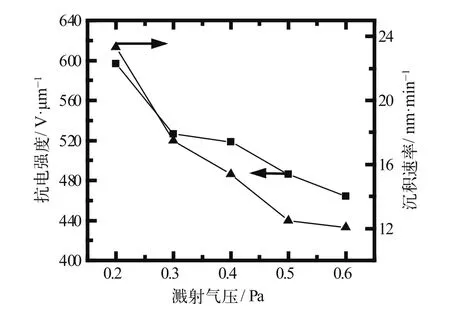

从图4可知当气压在0.2~0.6 Pa之间变化时,沉积速率随着气压升高而呈线性降低。这是由于当气压升高时,气体的平均自由程减少,增加了气体原子间的碰撞几率,沉积速率随之下降。另一方面粒子的碰撞几率增加,导致Al与N反应不充分而影响了薄膜的抗电强度;因此适当降低气压能够提高薄膜沉积速率及抗电强度。

图4 溅射气压对沉积速率与抗电强度的影响

综上所述,当氮化铝薄膜的溅射条件为N2/Ar为1:1,总气压0.2 Pa,溅射功率为200 W时,薄膜沉积速率较快,同时抗电强度较高。

3.2 阳极氧化处理

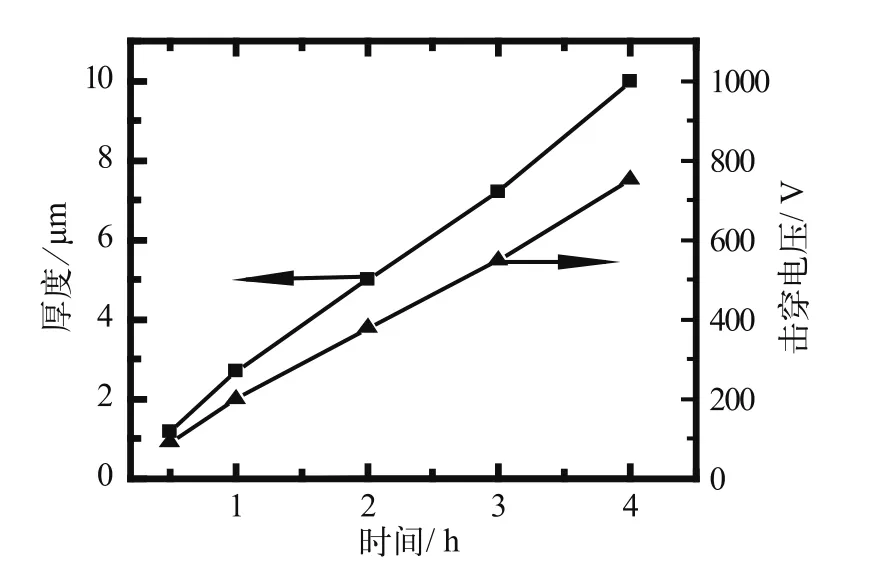

铝基底通过阳极氧化预处理形成的氧化膜厚度与氧化时间呈近线性关系,如图5所示,氧化膜生长速度约为2.5 μm/h。

图5 膜厚、击穿电压与氧化时间的关系

对不同氧化时间形成的氧化膜进行耐压测试,发现氧化膜耐压值与氧化时间同样呈近线性的关系。对氧化膜厚度与击穿电压的分析,可得氧化膜的抗电强度约为75 V/μm。

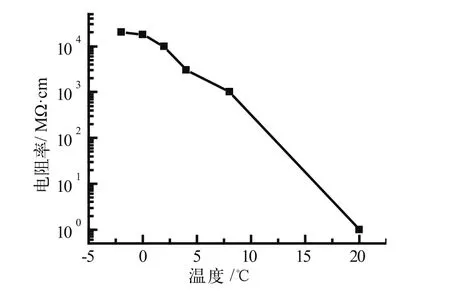

实验发现氧化膜的绝缘电阻率与氧化时间没有明显关系,但与生长温度显著相关。如图6所示,当生长温度由0 ℃上升到20 ℃时,绝缘电阻率下降4个数量级。这主要是由于随着电解液温度上升,薄膜的孔隙率升高,漏电流增大所致。

3.3 AlN-Al复合基板

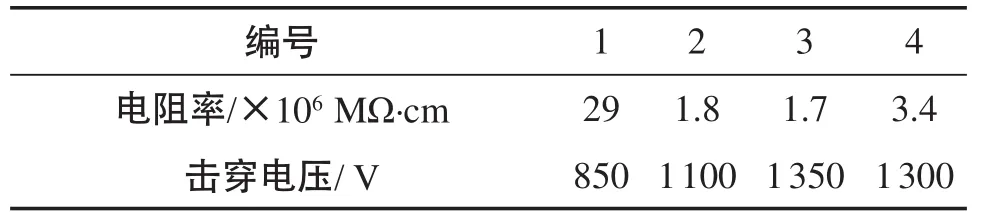

应用于LED芯片的COB封装,要求基板耐压值大于1 000 V,绝缘电阻率大于106MΩ·cm。尽可能制备较厚的AlN薄膜,能够更易实现以上要求。表2中样品1~样品4实验参数是从低加工成本以及高技术指标两个方面进行选择的。

表3 AlN-Al复合基板电学性能

由表3不难发现,溅射AlN之后,相较于阳极氧化后的铝基底,其绝缘电阻率提高了近2个数量级,从而避免了阳极氧化法制备金属基板电阻率低的问题[6]。由于阳极氧化层厚度极薄,样品1的电阻率显示出极高的值,主要取决于AlN膜层;样品2电阻率略高于样品3,这正说明了过高的溅射功率会降低AlN的绝缘电阻率;样品4电阻率略高于样品2,表明在同等条件下,AlN膜层越厚,越能够获得更高的绝缘电阻率;样品2、3的击穿电压都大于1 000 V,然而从成本的角度而言,样品3更具优势。

图6 电阻率与氧化温度的关系

将AlN-Al复合基板升温至260 ℃后,显微镜目检无裂痕与形变,电学性能无明显变化。样品结合强度的拉力测试显示其结合强度为8 MPa,高于直接将AlN沉积在Al基底上的4 MPa。

4 结论

(1)采用磁控溅射制备氮化铝薄膜,薄膜为非晶态,无色透明,抗电强度超过700 V/μm。

(2)采用草酸阳极氧化对铝板预处理,表面形成的氧化铝膜无色透明,抗电强度超过75 V/μm,在100 V下测试其绝缘电阻率可达104MΩ·cm。

(3)在阳极氧化处理过的铝基底上溅射沉积氮化铝薄膜。当阳极氧化膜膜厚10 μm、氮化铝膜1 μm时,耐压值超过1 350 V,绝缘电阻率为1.7× 106MΩ·cm。

(4)铝基底阳极氧化预处理一方面将氮化铝与铝板的结合强度由4 MPa提高到8 MPa;另一方面,阳极氧化铝膜作为缓冲层降低了氮化铝与铝TEC的失配,使得在260 ℃热冲击下,基板未发生形变,氮化铝膜未破裂。

[1] 祁姝琪,丁申东,郑鹏,等.COB封装对LED光学性能影响的研究[J]. 电子与封装,2012,12(3): 6-9.

[2] 方明,王爱琴,谢敬佩. 电子封装材料的研究现状及发展[J]. 材料热处理技术,2011,20(4): 84-87.

[3] 汤涛,张旭,许仲梓. 电子封装材料的研究现状及趋势[J]. 南京工业大学学报,2010,32(4): 105-110.

[4] 王耀明,王德苗,苏达. 大功率LED的散热封装[J]. 江南大学学报,2009,8(1): 58-61.

[5] 刘文,杨清斗,李华平. 铝基板上沉积氮化铝薄膜的制备及特性分析[J]. 材料热处理学报,2008,29(4): 157-160.

[6] 李华平,柴广跃,彭文达. AlN薄膜覆Al基板的物理特性[J]. 电子元件与材料,2007,26(10): 54-56.

[7] FIFUERA U, SALAS O, OSEGUERA J. Deposition of AlN on Al substrates by reactive magnetron sputtering[J]. Surface & Coatings Technology, 2005 (200): 1768-1776.

[8] 周继承,胡利民. 沉积参数及退火条件对AlN薄膜电学性能的影响[J]. 中国有色金属学报,2007,17(8): 1336-1341.

The Fabrication of AlN-Al Substrate

LI Minghe, PENG Lei, WANG Wenfeng

(Faculty of Physics and Electronics, Hubei University,Wuhan430000,China)

AlN-Al composite substrate is fabricated by depositing AlN thin fi lm on the anodized aluminum. The AlN and Anodized Aluminum Oxidation (AAO) fi lm are amorphous and the dielectric strength exceeding 700 V/μm and 75 V/μm, respectively. When the thicknesses of AlN and AAO are 1 μm and 10 μm, the breakdown voltage and resistivity are larger than 1350 V and 1.7×106MΩ·cm. The bond strength of AlN and Al reaches 8 MPa. AAO fi lm, as a buffer layer, reduces the mismatch of Temperature Expansion Coeff i cient (TEC) between AlN and Al. Thus, when the temperature of thermal shock reaches 260℃, the aluminum substrate does not deform, and the AlN fi lm not crack. The high transparency of AlN and AAO fi lm keeps the high ref l ectivity of polished aluminum. Thus AlN-Al substrate can improve the light extraction, when used in the COB package of LED chip.

metal substrate; AlN; anodized aluminium; COB package

TN305.94

A

1681-1070(2014)04-0005-04

李明鹤(1987—),女,湖北潜江人,研究生,研究方向为金属基封装基板;

2013-12-20

湖北省有机化工新材料协同创新中心(2013ZB010)

王文峰(1978—),男,湖北天门人,教授,主要从事电子材料与元器件的研究。