基于模糊自适应的热力膨胀阀容量测试系统

郭晓铃,姚 燕,蒋 庆,彭军皓

(中国计量学院计量测试工程学院,浙江杭州 310018)

0 引言

热力膨胀阀作为制冷系统的重要组成部分,主要功能是根据过热度变化自动调节进入蒸发器的制冷剂流量[1]。容量是热力膨胀阀的重要性能指标,表征了热力膨胀阀的制冷能力。容量测试需要在特定的工况下进行,相关国家标准对其进行了严格的规定[2]。因此,测试工况的控制精度和调节时间,是影响容量测试精度和测试效率的重要因素之一。目前,热力膨胀阀容量测试系统在工况参数控制方面多采用手动调节或者将蒸发压力、过热度等参数作为单独对象分别采用传统的控制算法进行调节,这往往忽略了各工况参数之间的耦合性。因此,无法使测试工况达到理想的控制品质,从而导致容量测试精度低、测试效率不高[3]。

为弥补手动调节和传统控制算法的缺陷,在充分考虑工况参数耦合关系的基础上,设计了一种新型的热力膨胀阀容量测试系统。

1 热力膨胀阀容量测试方法及原理

根据国家标准QC/T 663—2000,热力膨胀阀容量测试包括开度测试和制冷剂流量测试。其原理主要是综合开度测试得到的膨胀阀开度-感温包温度特性曲线和制冷剂流量测试得到的制冷剂流量-开度特性曲线,通过插值法得到制冷剂流量-感温包温度特性曲线。最后,由制冷剂流量-感温包温度特性曲线确定额定点时制冷剂的流量,根据式(1)计算膨胀阀的容量[2]:

Q=qmr(h2-h1)K

(1)

式中:Q为容量,W;qmr为额定点的制冷剂质量流量,kg/s;h1为膨胀阀入口处制冷剂液体比焓值,kJ/kg;h2为蒸发器出口处制冷剂饱和气体比焓值,kJ/kg;K为过冷度修正值。

2 热力膨胀阀容量测试系统设计

热力膨胀阀容量测试系统结构框图如图1所示,主要包括控制部分、膨胀阀开度测试部分和制冷剂流量测试部分。开度测试部分和流量测试部分分别实现膨胀阀开度-感温包温度特性曲线和制冷剂流量-开度特性曲线的测定。控制部分通过数据采集卡实现相关元器件的开关量输出控制以及采集系统中传感器检测到的模拟信号。

图1 系统结构框图

2.1膨胀阀开度测试部分

根据国家标准,热力膨胀阀开度测试方法是将热力膨胀阀感温包放置在恒温槽内,对于外平衡阀,往平衡口加标准额定条件的压力(5 ℃时制冷剂所对应的的饱和压力为0.35 MPa),同时以1 ℃以下增量逐步提高恒温槽温度,并测得相对应温度下的膨胀阀开度[3]。

膨胀阀开度测试部分包括气源、传感器、电磁阀、过滤器、减压阀、恒温槽和管路等部件,其测试原理如图2所示。气源提供稳定的氮气,经过滤器后,通过精密减压阀使压力调节到0.35 MPa,然后经电磁阀进入待测阀平衡口。压力传感器的作用是测量膨胀阀平衡口侧压力。选用以扩散硅压力芯体为敏感元件的压阻式压力变送器,它具有较宽范围的温度补偿,测量精度达0.1%FS。位移传感器用来测量膨胀阀的阀杆行程(开度),系统采用GT-70A系列传感器,测量精度为0.008 mm.

图2 开度测试原理图

2.2膨胀阀制冷剂流量测试部分

国家标准规定流量测试工况,冷凝压力1.49 MPa,蒸发压力0.35 MPa,过冷度5 ℃,过热度5 ℃[2]。

制冷剂流量试验装置如图3所示,由制冷循环回路和水循环回路组成。制冷循环回路为压缩机—冷凝器—过冷器—节流阀(热力膨胀阀)—蒸发器—压缩机。水循环回路主要由冷凝水泵、蒸发水泵和恒温槽组成。系统通过调节节流阀的开度和冷凝水泵、蒸发水泵的频率使系统的冷凝压力、蒸发压力和过热度达到测试工况,同时通过过冷器调节过冷度[3]。待测试工况稳定后,以0.05 mm增量增加待测阀开度,同时调节节流阀使总流量保持恒定,维持工况恒定,通过流量计2测得待测膨胀阀相应开度下的制冷剂流量[3]。流量计2的量程为0~6 kg/min,精度为0.5%FS.

图3 流量测试部分结构图

3 系统控制策略及算法

3.1参数耦合分析

根据国家标准,制冷剂流量测试过程中,必须将试验工况控制在标准规定范围,才能进行制冷剂流量测试。系统需要控制的工况参数有蒸发压力、冷凝压力、过热度、过冷度。影响工况稳定的因素有制冷剂流量、蒸发器和冷凝器的热交换率。

系统中蒸发器、冷凝器和节流阀之间并不是相互独立的,各部件的控制参数之间随着制冷剂流量和换热量相互影响、相互耦合[4],如图4所示。其参数耦合关系为:

(1)节流阀和冷凝器的耦合关系:节流阀开度变化引起的制冷剂流量变化,以修正压力的方式影响冷凝压力Pc;冷凝压力的变化,又会影响流入节流阀的流量变化。

(2)蒸发器和节流阀的耦合关系:膨胀阀出口流量影响蒸发压力和过热度,蒸发压力和过热度反过来对流经膨胀阀流量产生影响[5]。

(3)蒸发器换热量与系统的耦合关系:蒸发水流量增加,蒸发器的换热量增大,使得系统蒸发压力增大,过热度增大;而蒸发压力又对节流阀出口的流量产生影响。

(4)冷凝器换热量与系统的耦合关系:冷凝水流量增加,冷凝器换热量增大,冷凝压力Pc下降;冷凝压力下降又导致节流阀出口流量降低,导致蒸发压力降低;蒸发压力又反过来对制冷剂流量产生影响。

图4 系统各部件参数耦合关系图

3.2控制策略及算法

系统中,蒸发器的被控工况是蒸发压力和过热度,其调节参数是蒸发水流量和节流阀开度;冷凝器的被控工况是冷凝压力,其调节参数是冷凝水流量;过冷器的被控工况是过冷度。由于各参数之间有严重的耦合性,传统的以单个部件为对象的控制算法或者PID控制算法,控制效果差、调节时间长[4]。

针对传统算法存在的缺陷和根据工况参数间的强耦合性、时变性和非线性,设计了一种多变量模糊自适应控制算法,采用节流阀开度与蒸发水泵频率协调控制策略,弥补了传统控制理论的缺陷,并且在模糊推理规则中包含了解耦控制的思想。

节流阀与蒸发水泵频率协调控制策略的原理是:通过同时调节节流阀的开度和蒸发水泵的频率,改变制冷剂流量和蒸发水流量,从而控制蒸发压力和过热度在工况范围内。通过理论结合实践分析可知,如果控制蒸发压力和过热度控制稳定后,只要再调节冷凝水泵的频率和过冷器就能使冷凝压力和过冷度达到工况范围。因此,文中重点研究蒸发压力和过热度控制。

系统的多变量模糊自适应控制算法原理如图5所示。在传统的模糊控制基础上,增加了模糊监督器,根据模糊控制器的信号,不断调整和完善模糊控制的控制规则,提高系统的控制精度[6-7]。其控制原理是:将实时采集的蒸发压力和过热度与设定值进行比较,将其量化偏差E和量化偏差变化EC作为模糊控制的输入,经根据E、EC和规则库经模糊推理得到控制量,控制节流阀的开度和蒸发水泵频率,从而达到控制蒸发压力和过热度的目的,同时控制过程中,模糊监督器以E和EC作为输入参数,将系统输出特性y(kT)与期望特性r(kT)进行比较,得到其性能偏差e(kT)和性能偏差变化率ec(kT),根据e(kT)和ec(kT)得到校正量p(kT),不断地调整控制规则。对于(e(kT)、ec(kT))与p(kT)之间的关系,通过建立模糊监督器的模糊规则表确定。

图5 多变量模糊自适应控制原理图

图5中,设定值为r(t)=[Pe,Te]T,系统输出为:

y(t)=[yP,yT]T

式中:Pe和Te分别为蒸发压力和过热度设定值;yP和yT分别为实时采集的蒸发压力和过热度。

将偏差e=[eP,eT]T,偏差变化ec=[ecP,ecT]T量化后输入,得到节流阀和蒸发水泵的控制增量:

u=[ΔAv,Δf]T

式中:eP为蒸发压力偏差,eP=yP-Pe;eT为过热度偏差,eT=yT-Te;ecP为蒸发压力偏差变化,ecP=eP(t)-eP(t-1);ecT为过热度偏差变化,ecT=eT(t)-eT(t-1)。

模糊监督器的输入量为e(kT)=y(kT)-r(kT),ec(kT)=e(kT)-e(k(T-1)),输出的校正量p(kT),不断地调整蒸发压力和过热度的控制规则表,实现优化控制。

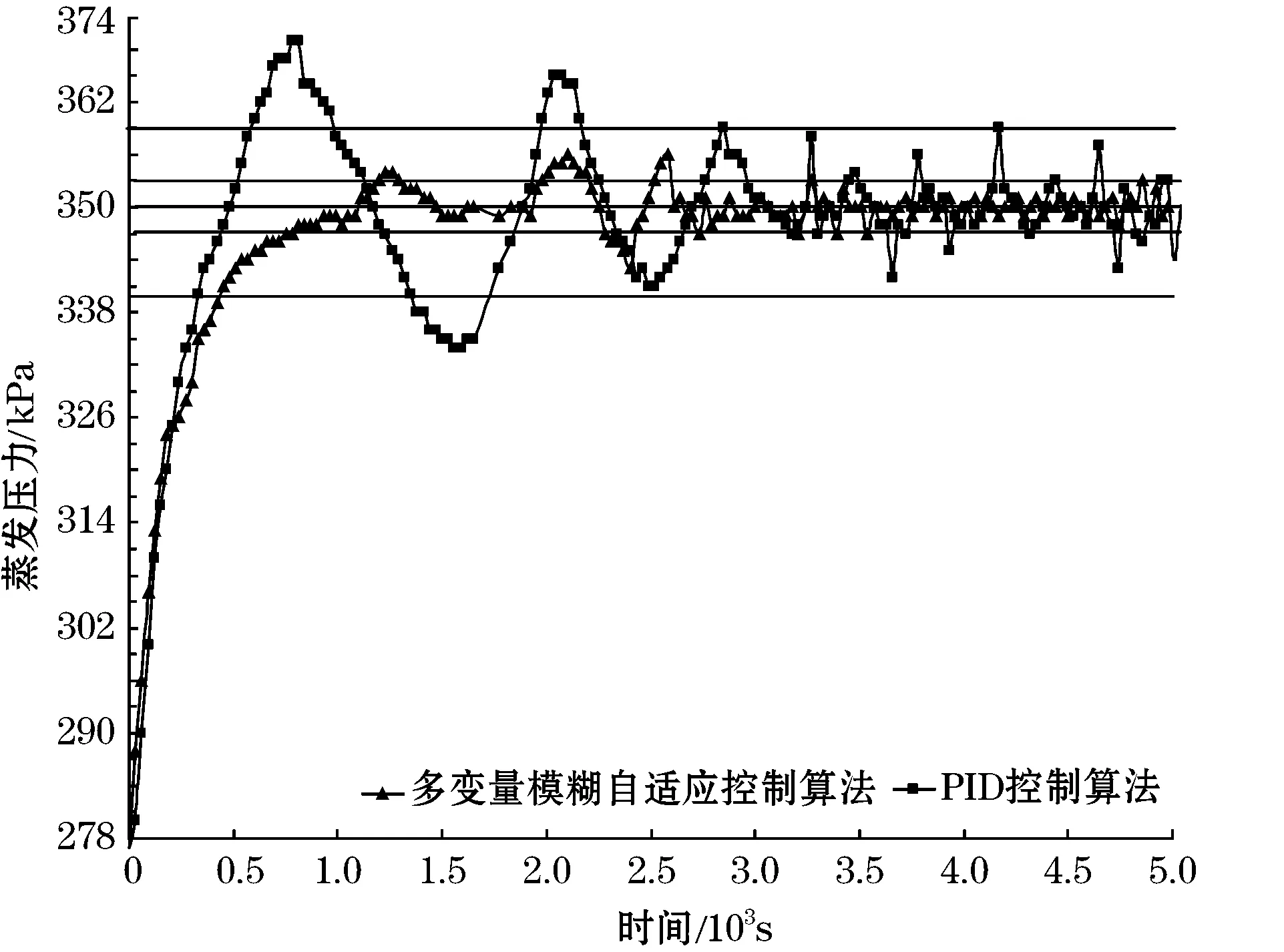

分别采用传统PID控制算法和多变量模糊自适应控制算法,对蒸发压力和过热度进行控制,其结果如图6、图7所示。

图6 蒸发压力随时间变化曲线

图7 过热度随时间变化曲线

由图6可以看出,采用传统的PID控制算法在3 500 s后才能使蒸发压力达到工况要求,而且在达到稳态后,蒸发压力波动较大,偏差为±0.009 MPa,精度为2.5%;而采用多变量模糊自适应控制算法,工况调节时间只要2 500 s,且在稳态阶段较为平稳,几乎没有极大值出现,最大偏差为0.003 MPa,蒸发压力稳态精度达到了0.8%,并且明显改善了超调现象。

图7表明,采用传统的PID算法时,过热度调节时间为2 800 s左右,在稳定阶段,最大偏差达到了0.6 ℃;采用多变量模糊自适应控制算法,2 000 s达到了稳态后,偏差始终在±0.2 ℃的范围内。

由以上分析可知,采用多变量模糊自适应控制算法,无论在调节时间还是稳态精度上都优于PID控制算法,提高了系统的动态性能和稳定性。蒸发压力和过热度控制精度分别提高了±0.006 MPa和±0.4 ℃,调节时间分别缩短了1 000 s和800 s.而且控制器超调现象较小,体现了良好的鲁棒性和跟踪性。

4 试验研究

被测样品为制冷量标称为2RT的H型汽车空调热力膨胀阀。在试验工况控制在国家标准要求的范围后,对该阀进行多次开度和流量测试,取平均值,得到的膨胀阀开度-感温包温度特性曲线和制冷剂流量-开度特性曲线分别如图8、图9所示。

由图8、图9的数据,通过插值法得到相应温度下的流量值,绘制出制冷剂流量-感温包温度特性曲线,如图10所示。

由图8可知,该膨胀阀在感温包温度为9 ℃左右时才开始开启,随着温度升高,阀的开度几乎呈线性增大,到16 ℃左右已经达到了最大开度。由图9、图10可以看出,在A-B段正是该被测阀的工作区域,膨胀阀流量随着开度或温度的升高基本呈线性增加;在B点之后,流量基本保持恒定,说明膨胀阀已经达到额定容量。以上分析同时也验证了热力膨胀阀具有比例调节特性,在其工作区域,温度和流量呈近似线性关系。图8、图10中,正反行程不一致的现象,是由膨胀阀本身的迟滞现象造成的,正反行程的容量会有所偏差。

图8 膨胀阀开度-感温包温度特性曲线

图9 制冷剂流量-开度特性曲线

图10 制冷剂流量-感温包温度特性曲线

图10中B点和B’点分别为该待测阀正反行程的额定点,根据B点和B’所对应的制冷剂流量和式(1)可计算得到待测阀的正反行程容量分别为7.121 kW和7.15 kW.待测阀标称制冷量为2RT,换算成容量后为7.142 kW,其测试精度均能达到1.5%,达到了设计要求。

5 结束语

依据国家标准,设计了新型热力膨胀阀容量测试系统,包括开度测试测试装置和制冷剂流量测试装置,并提出了一种多变量模糊自适应控制算法,运用于试验工况的控制过程。工况控制结果表明,该控制器具有较高的控制精度、良好的鲁棒性和跟踪性。试验结果表明:该测试系统正反行程的容量测试精度达到了1.5%,各项指标均已达到较高的精度。该系统已经成功地投入某企业的热力膨胀阀容量测试中,系统运行稳定。另外,本系统的控制算法同样对其他制冷系统(如空调系统)有一定的移植性和参考性。

参考文献:

[1]杨杨.制冷系统中节流装置的应对比较分析:[学位论文].北京:北京工业大学,2011.

[2]QC/T 663—2000 汽车空调(HFC-134a)用热力膨胀阀.

[3]侯佐岗,程有凯,李刚,等.制冷装置的冷凝压力和蒸发压力的自动调节与自动保护分析.大连大学学报,2006,27(2):39-42.

[4]陈钧,涂淑平.全自动制冷压缩机性能测试台控制技术研究.机械工程学报,2005,5(1):46-49.

[5]张轶.制冷嵌入式智能控制器的开发:[学位论文].沈阳:沈阳工业大学,2008.

[6]初勤亭.冷库系统模糊PID控制研究:[学位论文].杭州:浙江工业大学,2009.

[7]魏新江,井元伟.基于逼近误差的非线性自适应模糊控制.东北大学学报,2004,25(5):449-452.