基于小波变换电磁应力检测方法的研究

杨理践,刘 斌,高松巍

(沈阳工业大学信息科学与工程学院,辽宁沈阳 110870)

0 引言

应力集中是金属构件损坏的根源,因此能够有效地检测金属构件应力集中区域,对保证金属构件的安全使用有着积极的意义。目前,应力检测方法很多,大致可以分为两大类:一类是有损检测方法,如盲孔法,虽然该类应力检测方法检测精度高,但对被测构件造成不同程度的损坏,在实际应用中有一定的局限性。另一类是无损检测方法,如超声波法、X射线衍射法、金属磁记忆法等,这些方法是利用材料物理特性的变化来实现应力集中区域的检测,虽然对被测构件不会造成损坏,但是对应力检测的精度很低,很容易受外界因素影响[1-6]。

工程实践证明,电磁应力检测作为铁磁构件应力检测的一种有效方法,成功实现了铁磁构件上残余应力、形变应力和焊缝应力的测量,为应力检测技术揭开了新的篇章。

1 检测原理

在磁场作用下,铁磁性材料会发生磁化,其磁导率将会随应力或应变状态的变化而变化。这就是逆磁致伸缩效应。电磁应力检测系统在这一现象的基础上,利用磁畴模型实现的。

无外加磁场时,由于磁畴取向的随机性,在宏观上不呈现磁性效果,这时物质的磁化强度M为:

(1)

对于非永磁体,磁化强度M与外加磁场H之间存在关系:

(2)

式中χm为材料的磁化率。

由于应力的存在,磁畴结构发生形变,即ΔV发生变化,进而磁化强度M和H发生变化。通过测量H的变化值来判断应力的集中情况。

2 系统硬件设计

电磁应力检测系统主要由信号发生系统、传感器系统、滤波器电路、数据采集系统组成。由信号发生系统产生一定频率和幅值的交流信号,该信号经功率放大器放大后输入到传感器的激励线圈产生交变磁场,根据电磁感应原理,交变的磁场会在检测线圈中产生感应电压,检测线圈的感应电压经滤波器后进入PCI-1716数据采集卡,最后将采集的电压信号进行数据拟合分析来判定被测试件的应力集中情况。

2.1信号发生电路的设计

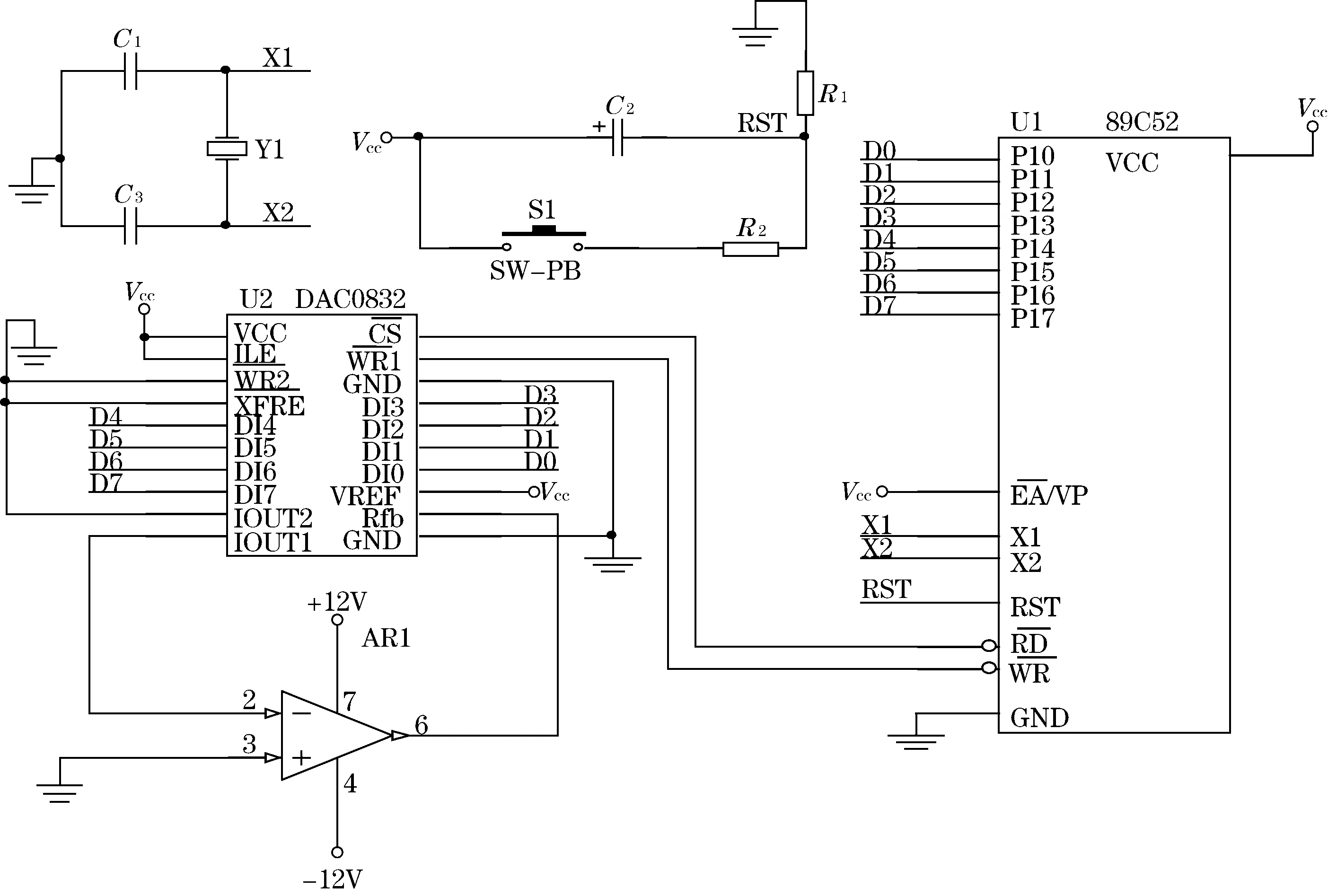

信号发生电路采用单片机来制作,使用灵活,携带方便,使得检测的局限性进一步减小。如图1所示,以单片机89C52作为核心来控制DAC0832工作,进而产生不同频率的正弦波。DAC0832的转换时间为1 s,工作电压为+5~+15 V,它主要由2个8位寄存器和1个8位D/A转换器组成。由于DAC0832为电流输出型D/A,当输入端全为1时,电流为最大值,即Iout1端输出最大电流,Iout2端的输出电流与Iout1的输出电流之和为常数,该常数约为330 μA.检测系统需要的是电压信号,需要将Iout1的电流信号进行转换。DAC0832的9号端口为反馈电阻端,芯片内部此端与Iout1接有15 kΩ的电阻。因此将这个电阻作为运算放大器OP07的反馈电阻,Iout1直接接到OP07的反向输入端,即实现了电流到电压的转换。

图1 正弦波信号发生电路原理图

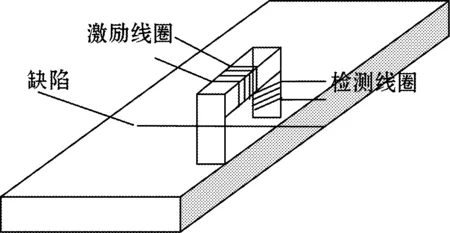

2.2传感器的设计

图2为传感器结构,在一个U型铁氧体上面缠绕2组线圈,一组作为激励线圈,另一组作为检测线圈。激励线圈通上一定频率和幅值的正弦信号,这样传感器与钢板形成一个磁回路,回路的总磁阻为:

R=R1+R2

(3)

式中:R1为铁氧体铁芯的磁阻;R2为被测钢板的磁阻。

当激励线圈提供恒定的磁动势时,由于缺陷或应力集中引起磁通的变化,进而引起被测钢板的磁阻R2发生变化,这时检测线圈感应出的感生电动势的变化将转化成电压信号输出,这样就实现了应力的测量。

图2 传感器结构

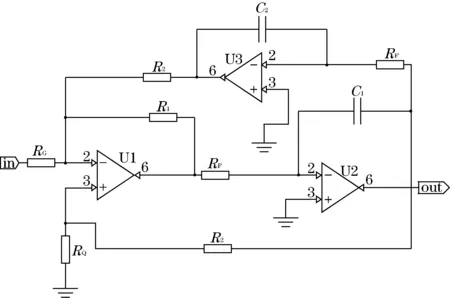

2.3滤波电路的设计

在实际应力测量中,系统会不可避免地受到各种干扰,因此,将信号进行滤波后再采集是必要的手段。图3为状态可变滤波器电路,它比一般的VCVS(压控电压源)滤波器电路复杂很多,但是其稳定性有了很大的提高,其中U1、U2、U3是一种低噪声,非斩波稳零的双极性运算放大器集成电路,失调电压为0.5 μV/℃,失调偏置电流为1.8 nA,供电电压范围为±3~±22 V,转换速率达到0.17 V/μs,增益带宽积高达0.6 MHz;RF,RQ,RG为滤波器电路中的4个编程电阻,其中RF决定了中心频率,RQ和RG一起决定了Q值和通带的中心增益。计算公式如下:

RF=5.03×107/f0

(4)

RQ=105/(3.48Q+G-1)

(5)

RG=3.16×104Q/G

(6)

式中:f0为带通滤波器的中心频率;G为带通滤波器的通带增益;Q为带通滤波器的品质因素,即f=f0时电压放大倍数与通带放大倍数之比,对于带通滤波器,Q为f0与通带宽之比。

通过改变RF,RQ,RG的阻值可以改变滤波电路的输出特性。

图3 滤波器电路原理图

2.4高精度数据采集卡的使用

铁磁性材料处于应力或应变状态时,其传感器检测线圈所感生出来电动势为mV级,因此需要数据采集系统有足够的精度。PCI-1716是高分辨率多功能PCI数据采集卡。它采用基于FPGA的16位A/D转换器,具有1 K的FIFO缓冲器,最高能够达到250 KS/s的采样速率。PCI-1716可以提供16路单端模拟量输入或8路差分模拟量输入,可以单一使用也可以组合输入。同时,PCI-1716提供的API函数能够与LabVIEW对接,实现编程控制。以PCI-1716为硬件平台,通过32位33 MHz的PCI总线与工控机相连,借助LabVIEW的DAQ驱动程序提供接口,采用LabVIEW图形化编程语言编程,实现对PCI-1716的硬件控制,完成数据高速高精度采集、传输及存储。

在通道波形采集控件(AI Acquire Waveform)中设定采集卡的各项参数,如采样频率、采样点数、通道选择、采集电压的上限和下限。然后将AI Acquire Waveform的输出连接到波形图控件的输入端即可以实现采集波形的实时显示,采集数据也能够通过数据至电子表格字符串转换控件进行实时显示,最后让数据进入当前VI路径控件,再拆分路径,将数据按事先创建好的路径进行存储。

3 信号处理

在管道现场检测的恶劣环境中,由于检测仪器本身和外界环境的干扰,检测系统获取的信号通常含有一些附加的噪声,这些噪声使信号本身产生畸变,给信号识别和分析工作带来极大的困难,因此,选择适当的信号处理技术,将有用信号有效地分离出来是极为关键的。传统的傅立里变换消噪方法,适用于信号和噪声频带重叠部分非常小或者两者完全分开的情况下,通过滤波的方法将信号和噪声分开,而实际获取的应力信号谱和噪声是任意重叠的,显然使用傅立里方法不能达到有效的去噪效果。相比之下,小波变换具有良好的自动对焦功能,能有效地区分有用信号和噪声。

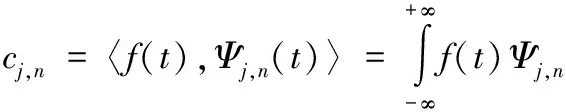

3.1离散小波变换原理

对于任意能量有限信号f(t)∈L2(R),其连续小波变换为:

(7)

式中:*号表示取共轭;a为尺度因子;b为平移因子。

将a和b离散化之后的分析小波为:

(8)

式中:j为伸缩参数或尺度参数;n为沿时间轴的平移参数;j,n∈Z。

将式(8)带入式(7)中可得:

(9)

cj,n实际上是连续小波变换Wf(a,b)在时间-尺度平面的离散网格上的抽样。

如由小波函数族构成的正交规范基,即:

〈Ψj,n(t),Ψl,k(t)〉=δj,lδn,k

(10)

任意f(t)∈L2(R)可展开为正交规范基的线性组合:

(11)

将式(11)展开得式(9),由式(9),式(10),式(11)不难得到:

(12)

‖f(t)‖=‖cj,n‖

可见,离散小波变换将尺度因子或平移因子离散化,可以有效减少信息的冗余度,满足工程检测信号处理的要求。

3.2试验结果分析

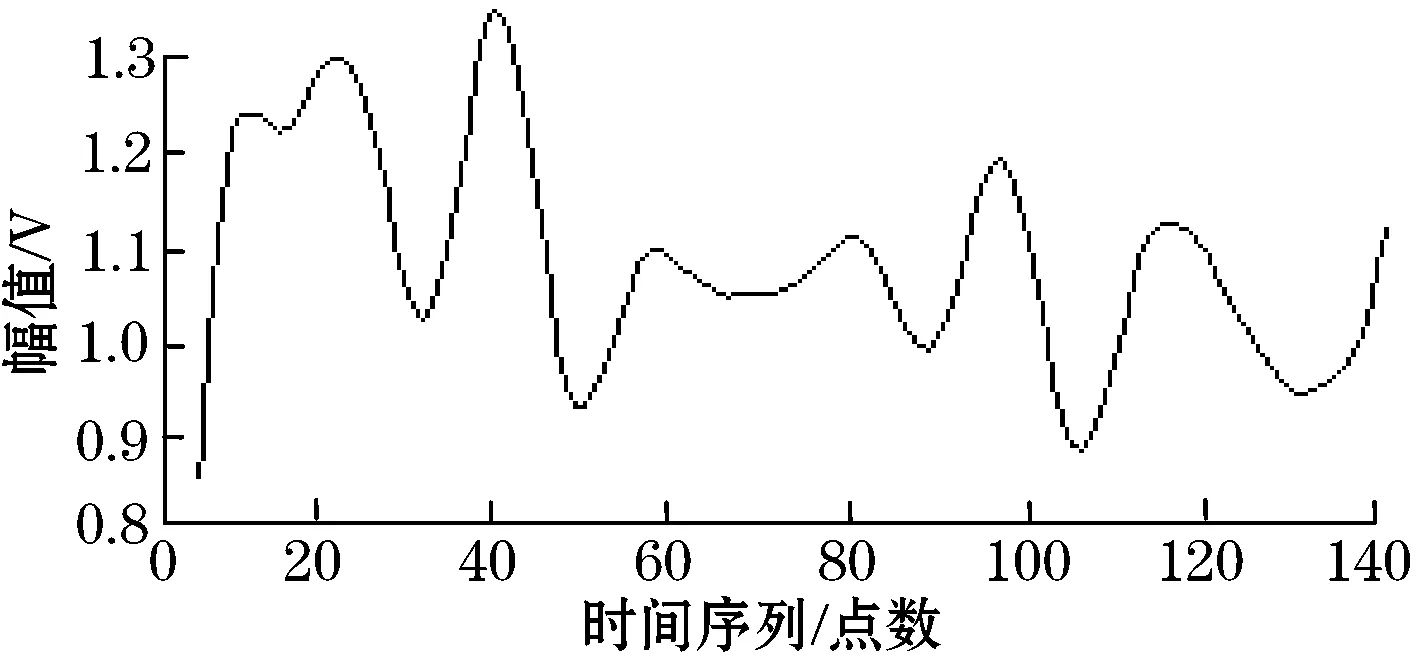

实验室中,用Q235钢条在提拉机上进行弹性范围内的拉伸,使其产生应力集中区域,用电磁应力检测设备进行应力检测。图4为检测信号的离散小波分析,原始信号中对应力集中区域的体现不明显,通过离散小波分析后,信号波动较大的区域明显体现出来,即应力集中区域。将检测到的应力集中区域做好标记,然后对钢条进行破坏性拉伸,断裂位置和应力集中位置吻合,误差小于5 mm,证明了电磁应力检测的可行性。

(a)原始信号

(b)小波去噪后的信号

4 系统验证

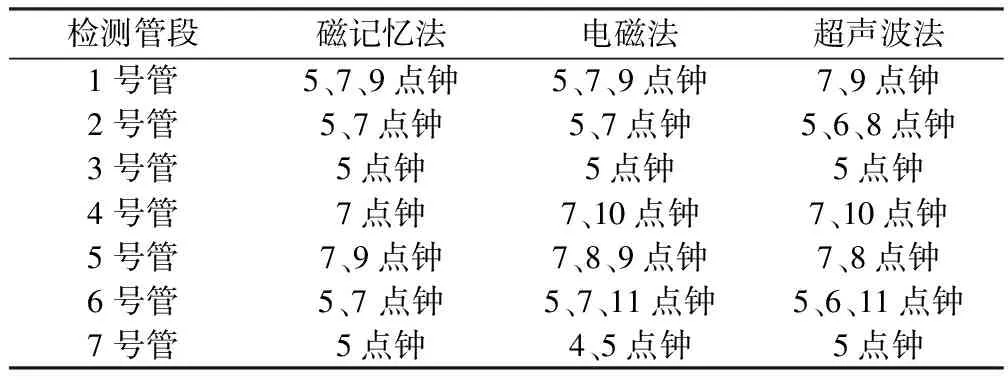

为进一步验证该系统的实用性和有效性,利用该系统对新疆克拉玛依-乌鲁木齐Ф457输油管道进行了应力检测。在距克拉玛依金龙首站30~47 km范围内,对7个可能有应力集中的管段,采用不同的应力检测技术进行开挖验证。

检测过程:根据数字化管道信息和内检测数据确定问题(应力集中)管段的地理坐标,挖出该管道后,将其表面的防腐层去掉,将管道周向按时钟分为12个方位,然后分别用电磁应力检测设备、超声应力检测仪、俄罗斯TSC-2M-8智能金属磁记忆应力检测仪对该管段进行应力检测,确定此管道应力集中的具体位置。从表1中可以看出3种方法对应力集中情况的判断吻合程度大90%以上。

表1 检测结果

5 结论

在铁磁材料的逆磁致伸缩效应研究的基础上,利用法拉第电磁感应原理,设计并实现了可工程应用的电磁应力检测系统。该系统可对铁磁构件的残余应力、形变应力和焊缝应力进行有效的排查。试验证明了电磁应力检测系统的可行性。同时该系统在工程应用中,体现了检测速度快、精度高、抗干扰能力强的特点。

参考文献:

[1]徐金龙,华斌,冯浚汉,等.磁记忆检测的研究现状与进展.检验检疫学报,2009,19(4):64-66.

[2]贾文龙,廖柯熹,吴瑕,等.酸性气田输气管道腐蚀缺陷外检测技术.油气田地面工程,2010,29(7):1-2.

[3]杨理践,李松松,王玉梅,等。小波包在管道漏磁信号分析中的应用.仪器仪表学报,2002(52):32-33.

[4]唐莺,罗飞路,潘孟春,等.脉冲漏磁检测的三维场特征分析及缺陷分类识别.仪器仪表学报,2009(s2):32-33.

[5]杨理践,马凤铭,高松巍,等.管道漏磁在线检测系统的研究.仪器仪表学报,2004(s1):1064-1066.