基于浮力称量原理的定量称量系统

孔令宇

(山东英才学院机械工程学院,山东济南 250104)

0 引言

我国从20世纪60年代中期开始研制和生产电阻应变式称重传感技术的产品,其准确度低、可靠性差,故障率和损坏率高。自20世纪80年代初,开展了与国外的技术交流和合作,通过引进、消化、吸收和改造,使电子称重装置的综合水平有了很大提高。我国现生产的商用静态秤已基本能满足国际法制计量组织OIMLⅢ级秤3000d的要求,静态工艺秤也可达到0.1%~0.3%的准确度要求。目前,国内的定量称量技术大都还处于手工计量状态和半自动化状态,社会所急需的定量称量自动化测控系统技术,现在还难以达到1级计量准确度的要求[1]。

国外在定量称量技术领域所关注的前沿课题,多是将先进的控制技术引入动态称重控制,以提高称重品质,解决称重计量环节中的测量误差影响,如:M.Halimic等人针对块状产品在测力传感器下的动态称重过程,引入模糊逻辑估计,借以改善称重准确度;S.Almodrresi等人在动态称重过程中,引入特征提取因子和神经网络,实现称重信号估计;W.Balachandran等人研究了基于模糊控制器、称重传感器下的块状产品的动态称量。但是,他们所实现的动态称量准确度一般均达不到0.5%,仍不能满足国际法制计量组织OIML对动态准确度首检应达到≤0.25%的要求。

基于浮力称量原理的定量称量系统,引入全新的理念,该系统是以浮力称重传感器为技术核心而进行研发的一种定量称量自动化测控系统,它将物料重量值的测量转换成具有线性关系的位移值的测量。该项技术不存在非线性和零漂等技术缺陷,能够实现在全量程范围内进行线性定量称量。

1 系统总体结构及动态模型的建立

1.1系统总体结构

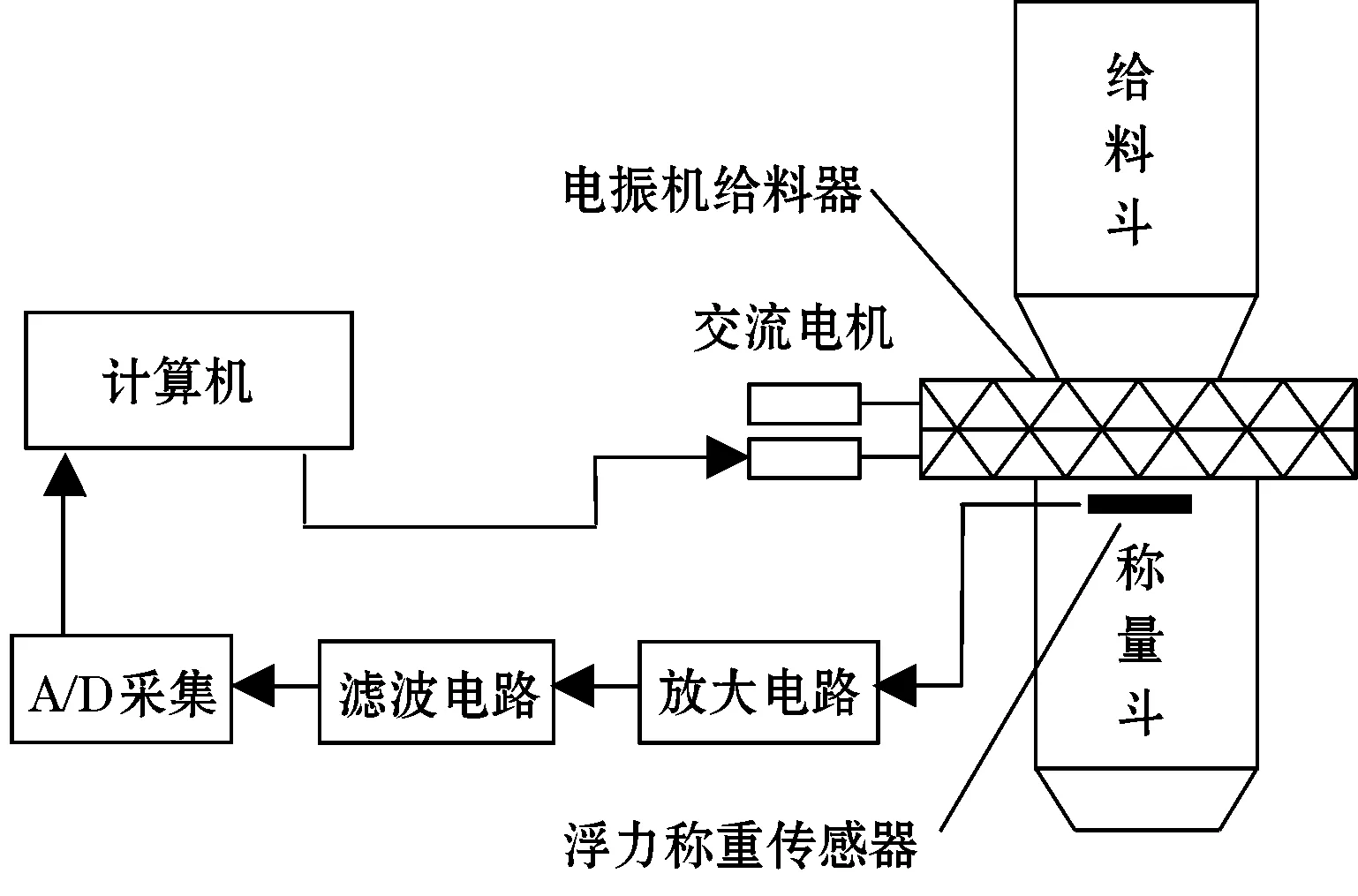

该定量称重系统采用了以PLC为主的智能化控制系统,由储料仓、给料系统、称重计量系统、输送设备及中心控制系统5部分组成。具体配置如图1所示。

图1 基于浮力称量原理的定量称量系统框图

图1所示给料设备即电磁振动给料系统。这种系统由振动电机驱动,给料量多少由电机振动幅度的大小来决定。适用于物料流动性差,配料精度要求较高的场合。如原料药、粉粒状物料等。称重计量系统是动态定量称重系统的核心环节,是保证定量称重精度的关键所在。称重测量系统主要包括称重料斗、浮力称重传感器以及称重测量仪表,其中尤以浮力称重传感器为重要环节。中心控制系统可采用PLC来实现,该PLC系统通过通讯装置采集各种生产数据,进行检侧与控制主、副原料等物理量的称量,通过人机界面进行显示、加工处理、输出控制各种电磁阀,皮带输送控制,原料装入控制及安全连锁保护等命令,完成生产任务[2]。

物料定量称重的简单过程为:启动给料装置,物料在自身重力的作用下进入称量斗,料斗上装有浮力称重传感器,料斗的重量信号由浮力称重传感器转换成与之对应的电压信号,经放大器把该电压信号放大后送入计算机进行数据处理,当到达预定值时,停止给料,完成一次定量称重。

1.2定量称量动态模型的建立

如图1所示,影响定量动态称重精度的主要因素为:称重测量系统的欠阻尼振荡、物料下料的冲击力、测量的滞后(空中物料)带来的落差误差。

1.2.1物料下落冲击力和留空量的估计

由冲量定理得:

所以

从上式可以看出冲击力与物料流量和下落高度有关。随着称斗内物料增加,物料下落高度减小,冲击力也相应减小。

从上式得知只要知道冲击力大小就能求出物料的留空量。

1.2.2定量称量动态模型的建立

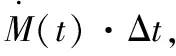

浮力称重传感器和称体构成的称重部分可以等效为一个由弹簧、阻尼器组成的二价系统,如图2所示[3]。

图2 定量称量动态模型

根据动力学分析,建立称重部分位移x与物料质量M(t)的数学模型:

式中:m为称体的自身重量,kg;M(t)为下料质量的时间函数;c为阻尼系数;k为称重传感器的刚度;F(t)为物料冲击力;x为称体相对参考点的位置。

由于位移经传感器、信号放大器、A/D采集卡后与送到计算机的电压信号v(t)成正比,因此上式也是电压v(t)与质量M(t)的关系模型。对上式两边进行拉式变换,整理后得:

由于系统的输入是连续的,而输出是离散的,并不适合辨识目的。下面把上式变换为离散形式并根据z变换终值定理可得:

因为采用了分段线性化的方法把非线性时变系统近似看作许多小时间段内的线性系统,所以上式中并不能取无穷大,但是N可取一个较大的正整数。如进一步将由输入噪音引起的称量误差考虑在内,且为方便起见假定是白噪声,则上式同样可用差分方程表示[4]:

y(n)=-a1y(n-1)-a2y(n-2)+b*+e(n)

式中e(n)为残差。

2 前置放大器设计

前置放大器是定量称重系统前向通道的重要组成部分,由于浮力称重传感器转换后的中频电压信号是幅度很小的mV级信号,很难直接模数转换,因此需要对该中频模拟电信号放大处理。这就要求其必须具有很高的共模拟制比以及高增益、低噪声和高输入阻抗的特性。

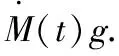

前放原理图如图3所示,图中:VI为远端经过调制的中频位移传感器信号,VR1为满量程调整电位器,C2、C4可对中频载频信号显著衰减,起解调作用,从而使传感器直流信号得到放大。运算放大器选用LM324,则前置放大器的输出为VO2:

式中:AVF1、AVF2分别为第一、二级的电压放大倍数;R为电位器VR1的固定电阻值;RX为电位器VR1对地可变电阻值。

将上式整理可得到前置放大器的输出为VO2:

图3 前置放大原理图

3 系统的软件设计

基于浮力称量原理的定量称重系统软件是以工业自动控制的组态软件为软件开发平台,以实现和完成集成系统监控层的各项功能。该软件能以灵活多样的组态方式提供良好的用户界面和简捷的使用方法,以动态图形和报表对称重过程控制流程进行集中监视、管理、操作。它可以替代模拟屏动态显示工艺流程图,用开关量控制图形颜色块、线状态、操作提示、动画等;可替代记录仪动态显示实时趋势图,实现故障报警和记录;可显示实时报表,在线输入参数,即时打印实时或历史报表,定时保存数据,定时打印报表和图形;可替代操作控制台,使用软按键在线改变控制机开关量状态,自动切换图形画面等。

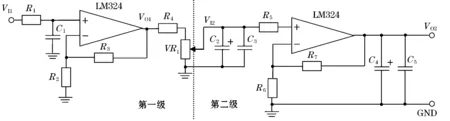

定量称重系统软件流程图如图4所示。

图4 定量称重系统软件流程图

4 系统试验结果

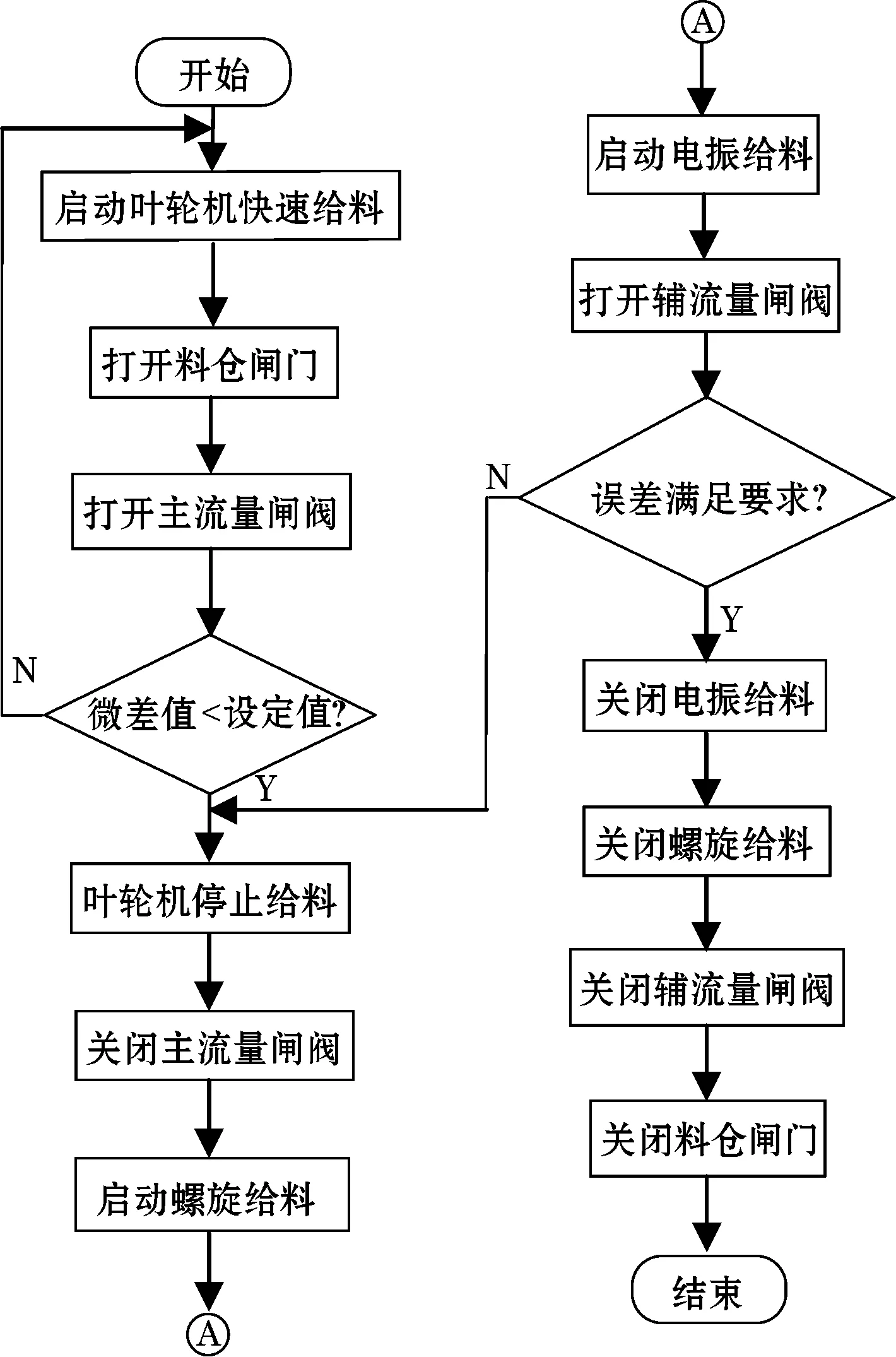

应用浮力称量原理研制的定量称重系统样机,于2009年4月由山东省科技厅对系统的各项具体性能指标进行了鉴定与验收,发布等级:0.5级,达到了国际法制计量组织(OIML)R50所建议的最高准确度等级,控制系统的各项功能齐全,各项测控技术指标均满足国家计量检定规程的要求[5]。其中,重复性定量称量试验数据如表1所示。表1中控制的载荷T为摩擦材料实际称量载荷。

表1 定量称重系统重复性实验数据

表1表明:采用基于浮力称量原理的定量称重系统,其控制的载荷T与示值I之间的相对误差均<0.25%,完全满足动态称量准确度0.5级的高要求。

5 结束语

提出的浮力动态定量称量技术通过了中国计量科学研究院主持的技术论证会,认定浮力称量原理是对我国传统称量原理的一次创新,它从根本上克服了目前常用的电阻应变式称重传感器的某些缺点和不足。

参考文献:

[1]岳庆寅,孙秉礼.水泥厂计量手册.北京:中国建材工业出版社,1993:9-11.

[2]杨新志,沙键,姚康,等.粉状物料配料设备控制系统.机电一体化,2001(3):65-66.

[3]黄俊钦.静、动态数学模型的实用建模方法.北京:机械工业出版社,1988.

[4]李宝安,李行善,罗先和.动态称重系统计量误差的动态校正.仪器仪表学报,2001(3):252-253.

[5]国家青岛衡器测试中心.《计量器具型式评价报告》(2000)量认(国)字(Z0235)号,2003-18(D).