基于S7-300 PLC的循环水站控制系统

梁宇峰,罗益民,张媛媛

(1.南京工业大学自动化与电气工程学院,江苏南京 210009;2.特变电工新疆硅业有限公司,新疆乌鲁木齐 830000)

0 引言

循环水站控制系统是目前在工业循环水应用领域十分普遍的控制系统,它包括恒压供水和风机冷却2个部分。传统的供水系统资源浪费严重,而且水质容易污染,对循环水系统的稳定和工业循环水设备的腐蚀存在很大的威胁,已不能满足循环水系统的需求了。过去的循环水冷却方法一般都是采用与空气直接接触的自然冷却方法,或者采用机械风机进行冷却的方式,但对资源的浪费都很巨大。随着目前工业对资源的竞争越来越激烈,这些传统的方法都将遭到淘汰[1]。

该系统的恒压供水采用一台变频泵带动多台工控泵,引用变频调速技术,根据所检测的压力变化,通过S7-300 PLC控制变频泵的转速和水泵开启的数量,同时可以进行自动和手动的切换,维持压力的恒定,实现恒压供水[2]。

1 循环水站控制系统

1.1循环水站的恒压供水系统

1.1.1系统结构

循环水站的恒压供水系统是由1台变频器和4台水泵(a,b,c,d)组成,其中水泵d为变频泵,可以通过变频器的变频调速实现水泵的变频控制,另外3台水泵(a,b,c)为工控水泵,通过S7-300 PLC控制循环水的管网压力实现水泵的自由切换,当变频泵的频率开到最大,压力变送器将测得的管网压力传送给S7-300 PLC,如果管网压力值达不到给定的压力值就控制开启工控水泵,按照a、b、c的顺序依次开启。测量的数据送给DCS做监控,S7-300 PLC与DCS之间要做主从站的通讯,采用Modbus RTU协议,通过STEP7的编程实现数据的传输。每台循环水泵通过S7-300 PLC设计报警功能并在组态上显示报警。系统的结构图如图1所示。

图1 系统结构

1.1.2工作原理

综合泵站将生产用水送入吸水池,作为循环用水的来源,而且通过S7-300 PLC控制阀门的开度大小来控制吸水池的液位。另外PLC将安装在循环总管管网末端的压力传感器所检测的管网压力与预先设定的压力值进行比较,通过得出的压力差来控制变频器的输出。并且根据4台循环水泵电动机的定子温度和轴承温度值,设计上限连锁停机和报警,当定子的温度超过145 ℃,轴承温度超过90 ℃,二者满足其一时,就强制停止相应的工作泵,从而有效保证水泵电机和现场环境的安全,延长水泵的使用寿命,减少企业的经济损失。

变频器可以通过S7-300 PLC的模糊PID控制算法来控制输出,通过比例-微分-积分调节,从而控制变频泵d的转速,调节管网的压力并保持恒定,实现恒压供水和节能的目的。

1.2循环水站变频冷却控制

循环水通过供水系统进入冷却塔,进行冷却控制。传统的机械冷却控制中的风机都是一直工作在恒定转速下的,这样不仅浪费了大量的电能,而且降低了风机的使用寿命[3]。该系统的7台风机全部采用变频器控制,通过控制循环水的温度来调节变频器的频率,从而控制风机的转速和风机的运行数量。设计温度的闭环控制回路,当温度过高时,升高频率,提高风机的转速;反之降低风机的转速。实现对风机的合理利用,节约能源,保护环境。

1.3报警设计

系统中的循环水泵和风机都设计了启动和停止按钮,通过S7-300 PLC编程软件和组态软件WINCC对循环水泵和风机的按钮进行控制。当启动按钮为亮绿色,延时5 s后变为暗绿色,此时停止按钮变为本色时,如果PLC 信号输出大于4 mA,循环水泵和风机无运行状态标志,则显示报警,启动按钮闪烁;同样当停止按钮为亮绿,延时5 s后变为暗绿,同时启动按钮按变为本色时,如果循环水泵和风机有运行状态标志,则显示报警,停止按钮闪烁。

2 控制系统的硬件配置和软件设计

2.1硬件配置

系统采用S7-300 PLC 作为下位机采集现场的数据,通过串口通讯模块的Modbus RTU从站协议与DCS主站通讯,选用CP340作为串口通讯模块,DCS选用C-300控制器。PLC的中央处理单元选用CPU-2DP,选用以太网模块CP343-1进行上下位机的通讯,电源模块选用PS307 5A,模拟量输入模块选用AI8×13Bit,模拟量输出模块选用AO4×12Bit,变频器选用水泵与风机专用的MM440变频器。管网压力的测量精度要求较高,选用某品牌的压力变送器[4]。

2.2软件设计

2.2.1编程和监控软件的开发

下位机编程软件采用SMATIC STEP7-V5.4,与STEP7-MicroWIN相比,它的编程更加简洁,各个功能块之间相互独立,结构明了,简单实用。在系统中通过使用梯形图和结构化编程方法设计各个功能(FC),实现变频泵的模糊PID控制、工控泵的自动与手动控制、冷却风机的PID变频控制及设定压力的回差控制。利用编程软件STEP7-V5.4在相应的组织块中进行排除故障的编程,解决PLC因故障停机的问题[5]。

上位机监控软件采用SMATIC WINCC组态软件,该软件具有很强大的实用功能,可以实现对整个系统进行实时监控,包括对数据进行采集、生成报表、历史与实时曲线、报警记录、系统参数设置和修改等功能。

2.2.2管网压力模糊PID控制器设计

在恒压供水系统中,管网压力是经过加权后得到的,是一个很重要的控制参数,它的测量值决定着整个系统的稳定,因此对于控制精度和实时性要求比较高。由于系统中管网压力是非线性的,扰动量大,采用传统的PID控制效果不理想,而且存在明显的滞后现象。将模糊控制引入系统与PID控制相结合,设计针对系统管网压力的模糊PID控制器[6]。

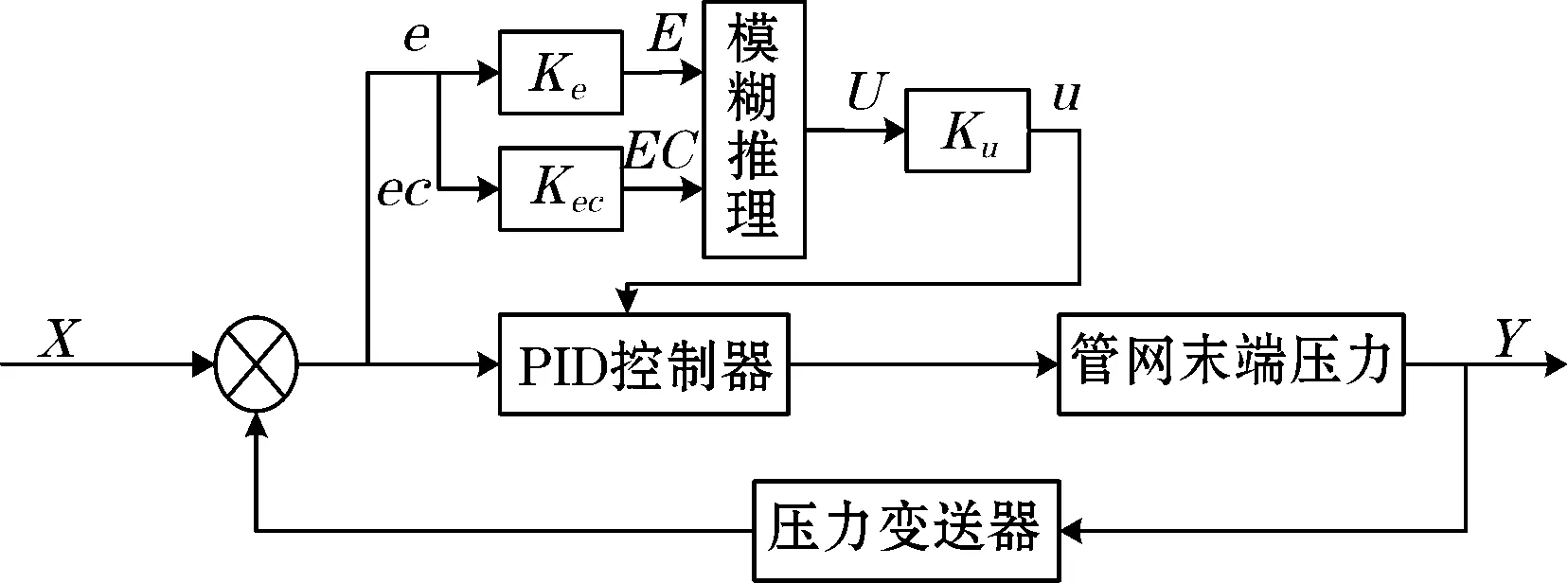

模糊PID控制器的结构如图2所示,采用偏差e和偏差的变化率ec作为输入信号的二维模糊控制。其中E和EC分别为e和ec的模糊化后模糊量;u和U分别为模糊控制的模糊输出和实际输出;Ke为偏差e的量化因子,Kec为偏差变化率ec的量化因子,Ku为控制输出量u的变化因子;X为压力测量值,Y为压力的反馈值。

图2 模糊PID控制器原理图

在系统的正常工作状态下,输入输出量都有一个基本的变化范围,管网压力给定值X=500 kPa,实际测量的反馈压力Y,偏差e=x-y。分别设定偏差e的变化范围是[-30,+30];偏差变化率ec的变化范围是[-6,+6];控制输出量u的变化范围是[-9,+9],模糊变量E、EC、U的模糊论域都取为{-3,-2,-1,0,1,2,3},则根据公式可以得到的量化因子Ke=3/30=0.1,ec的量化因子Kec=3/6=0.5,u的比例因子Ku=9/3=3。将E、EC、和U的语言值都取7档,分别为负大(NB)、负中(NM)、负小(NS)、零(ZO)、正小(PS)、正中(PM)、正大(PB),根据控制经验得到语言变量的赋值表。

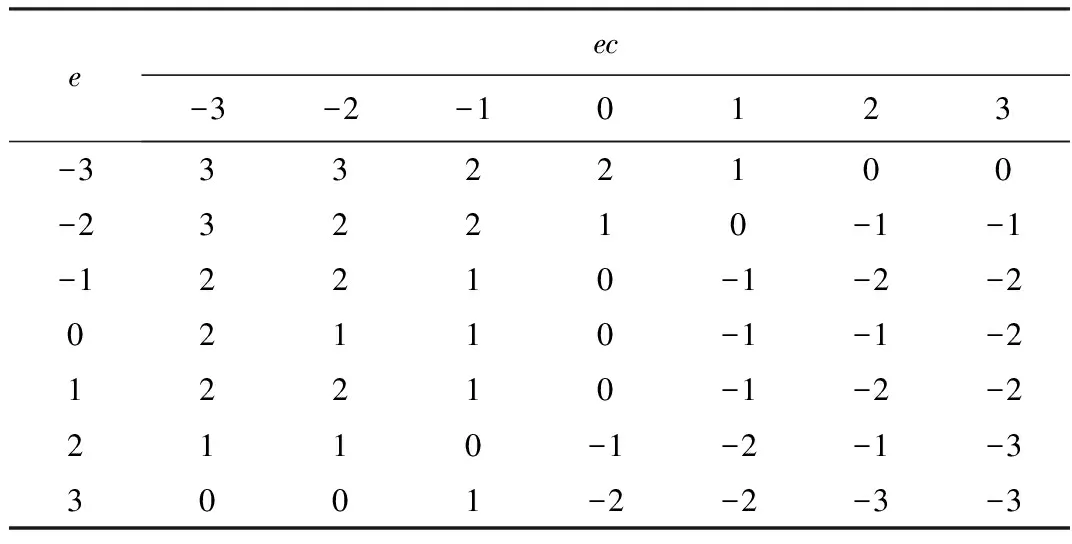

e、ec和u均取三角形隶属函数,选用“ifeis a andecis b thenuisc”(其中a、b、c均为输出、输入语言变量中的元素)[7],并根据现场管网压力的控制经验和控制要求得出控制规则表。利用得到的语言变量赋值表和控制规则表,由模糊推理法求出对应的模糊关系R,并做相应的调整,最后得出模糊控制查询表,如表1所示。

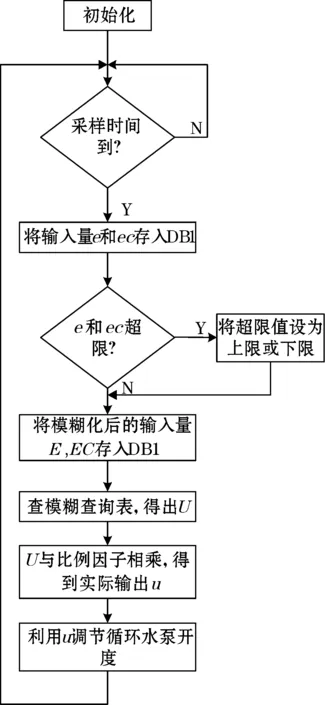

模糊PID算法在S7-300 PLC中实现的流程图如图3所示,首先,将量化因子Ke、Kec和比例因子Ku的初始值依次存入数据块DB1中;根据采样时间计算e和ec并存入DB1中;将模糊化后得到的E和EC也存入DB1中。其次,把模糊查询表中的各个元素按从上到下依次放入DB4.DBD0-DB4.DBD195中,同时通过将模糊论域[-3、-2、-1、0、1、2、3]转化为[0、1、2、3、4、5、6、7],可以为查询过程提供极大的便利。最后根据算式,并采用间接寻址方式查表[8],即得到模糊控制量U,在与比例因子Ku相乘去模糊化,得到实际输出量u.最终通过将u送给PID控制器来对变频泵的频率进行控制,从而实现模糊PID在PLC中的应用。

表1 模糊查询表

该控制器在系统的实际运行中取得较好的效果,减少了达到稳态所需要的时间,有效地解决了管网压力的非线性强和扰动大的缺点。实现恒压供水的目的,节约能源。

3 恒压供水的控制方法

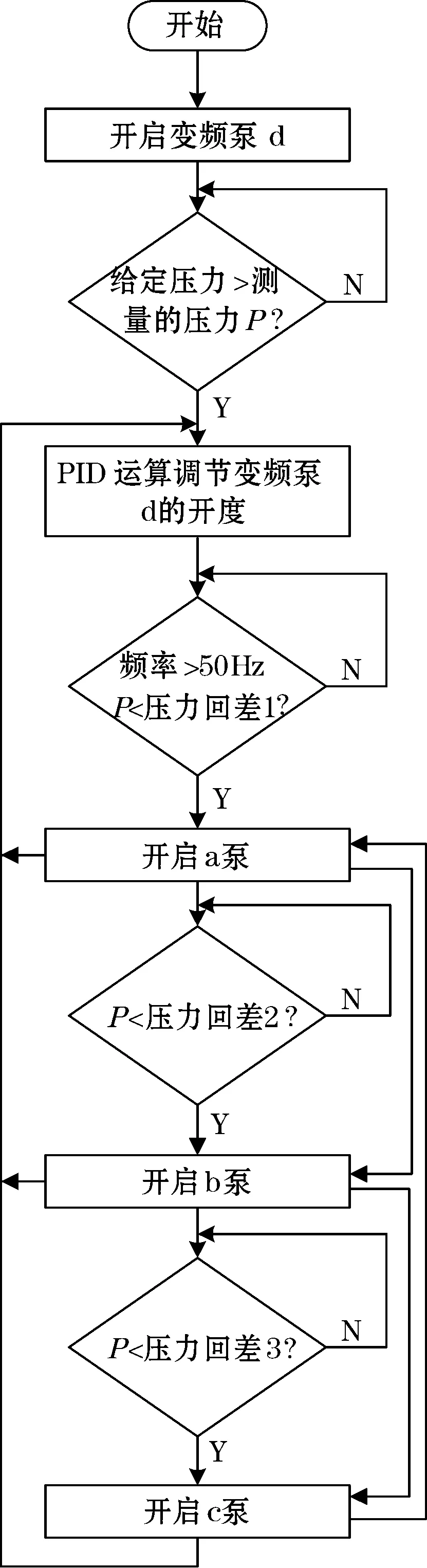

系统的控制方法如图4所示。若变频器开到最大50 Hz,变频泵d达到最大转速,所测得的管网压力达不到给定的要求,则自动启动工控泵a[9];若压力还达不到要求,则启动泵b;最后总管压力还达不到要求,则启动工控泵c,反之按顺序c-b-a依次停泵。

为了保证循环水泵能够正常运行,避免水泵出现时开时闭现象,后三台工控泵在自动控制下进行回差控制,回差设定值分为3个层次,回差设定1的压力值要高于回差设定2的压力值,回差设定2的压力值要大于回差设定3的压力值,分别对应a、b、c 3台水泵进行设定,保证它们依次减小。当变频泵频率达到最大,且管网压力当前值未达到回差1下限时,则水泵a启动;当继续调节变频泵是频率达到最大,且管网压力当前值未达到回差2下限时,水泵b启动;当在此调节变频泵的频率达到最大,且管网压力当前值仍未达到回差3下限时,水泵c启动。反之,当变频泵的频率调到最小值,且管网压力超过回差设定值上限时,按顺序c、b、a,依次停止水泵的运行。自动控制时,为了防止压力已达到要求后,部分水泵可能会一直不参与工作,而导致生锈损坏,因此对a-c三台水泵进行循环控制使用,即在泵a启动后定时24 h交换压力回差设定值1和2,使水泵循环到b,b运行24 h候再交换压力回差设定值2和3,使c开启,24 h后再交换压力回差设定值3和1,通过循环交换压力回差设定值实现水泵的循环使用。

由于系统中要求使用的循环水泵的电压达到1 000 V,电压很高,容易造成循环水泵电机的损坏,因此在自动控制下,进行循环水泵的交换时,必须延时1~2 min,保证水泵完全启动和停止,再进行交换,避免循环水泵出现故障。

4 结束语

通过利用S7-300 PLC和WINCC对循环水站控制系统进行控制和组态,提高了循环水泵和变频风机的使用寿命和工作效率,而且节约电能,降低成本。设计的模糊PID控制器应用于管网压力的控制,不仅提高了控制精度,而且极大地改善了恒压供水系统的滞后问题,实现恒压控制,节约大量的电能。

图3 模糊PID在PLC中的流程图

图4 循环水泵控制流程图

目前,该系统已经应用于新疆某硅业公司,系统运行稳定而且效果显著,基本达到预期节能、减排的目标。

参考文献:

[1]朱敏.基于PLC的智能变频恒压供水系统.2006系统仿真技术及其应用学术交流会论文集,2006.

[2]DENG C,LI H,HAN J.Water supply system of constant pressure based on PLC control.Recent Advances in Computer Science and Information Engineering,2012,192:339-344.

[3]蔡世军,赵新义,王莹莹.循环冷却水节水技术研究进展.工业水处理,2009,29(3):4-8.

[4]廖常初.S7-300/400 PLC 应用技术.北京:机械工业出版社,2008.

[5]西门子(中国)有限公司自动化与驱动集团.西门子PLC S7-300模块中文选型手册,2003.

[6]谢仕宏,朱晓聪,姜丽波.模糊PID控制算法在恒压供水系统中的应用.陕西科技大学学报,2007,25(2):109-112.

[7]廉小亲.模糊控制技术.北京:中国电力出版社,2003.

[8]蔡小亮,罗益民,孙峰,等.基于PLC和WINCC的智能双腔监测换热器.化工自动化及仪表,2010,37(2):81-83.

[9]吴肖甫,王晓海,祁才君.恒压供水系统控制策略及其实现.浙江大学学报,2002,29(6):652-657.