一种新型的车辆外廓尺寸检测系统的设计

周小波,朱 勇

(阜阳师范学院物理与电子科学学院,安徽阜阳 236037)

0 引言

近年来车辆超限超载成为道路交通事故的主要原因之一,缩短了公路、桥梁的使用寿命,严重影响国家财产和人民生命安全[1-3]。旨在从源头治理车辆超限超载的国家强制性标准《道路车辆外廓尺寸、轴荷及质量限值》(GB1589O2004)已于2004 年10 月1日正式实施;《营运车辆综合性能要求和检验方法》(GB18565O2001)整车整备检测项目中要求车辆的结构不得任意改造,需要对整车尺寸参数进行检测[4-6]。目前,国内汽车检测机构对于车辆外廓尺寸的测量,主要是通过钢卷尺、角度尺及标杆等进行手工测量[7-9],车辆必须处于静止状态,劳动强度大、效率低,人为误差大,已不适应于自动化检测的需要,不能完成非接触自动化测量。因此研究汽车整车尺寸参数非接触快速检测系统,实现车辆整车尺寸参数准确测量,为车辆检测单位提供一种先进的汽车外廓尺寸检测手段,对于从源头治理超限超载,提高交通安全性具有非常重要的意义。

1 测量原理

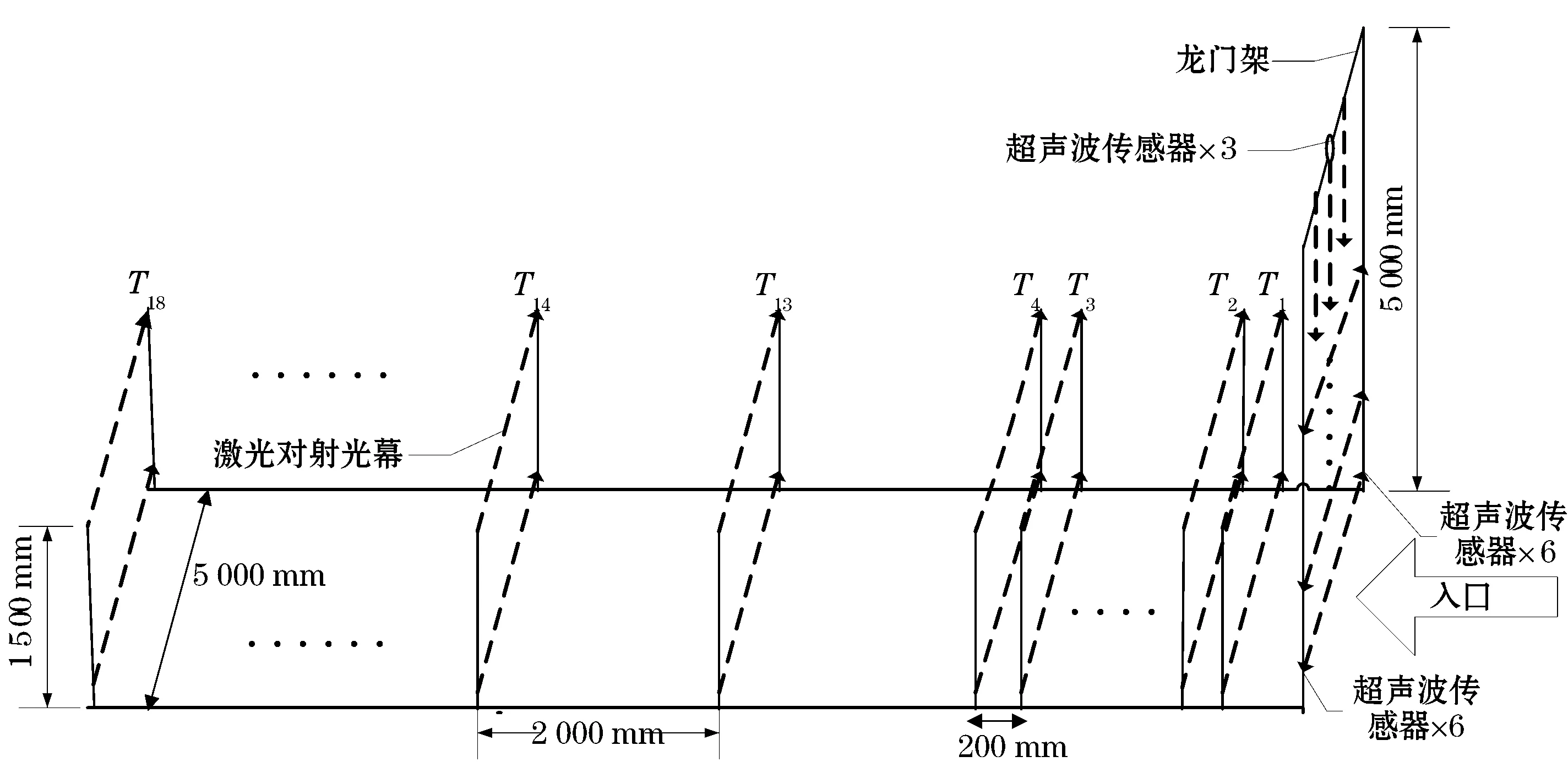

车辆的外廓尺寸包括车辆长度、宽度和高度。利用分布式控制技术和先进的传感器,将光电扫描技术和超声波测距技术与实际的检测任务结合起来,通过单片机控制光电传感器和超声波传感器的工作状态并采集传感器的信号,结合巧妙的机械结构实现汽车外廓尺寸的自动、快速、高精度、非接触测量。系统的立体结构如图1所示,图中T1-T18为18对激光光幕,用于测量车辆长度;龙门架两侧各安装6个超声波测距传感器用于测量车辆宽度;龙门架顶部安装3个超声波测距传感器,用于测量车辆高度。装置测量的车辆尺寸范围为:2.2 m<长度<14.2 m、宽度<5 m、高度<5 m,测量更大尺寸的车辆可在此基础上扩展。

1.1长度测量原理

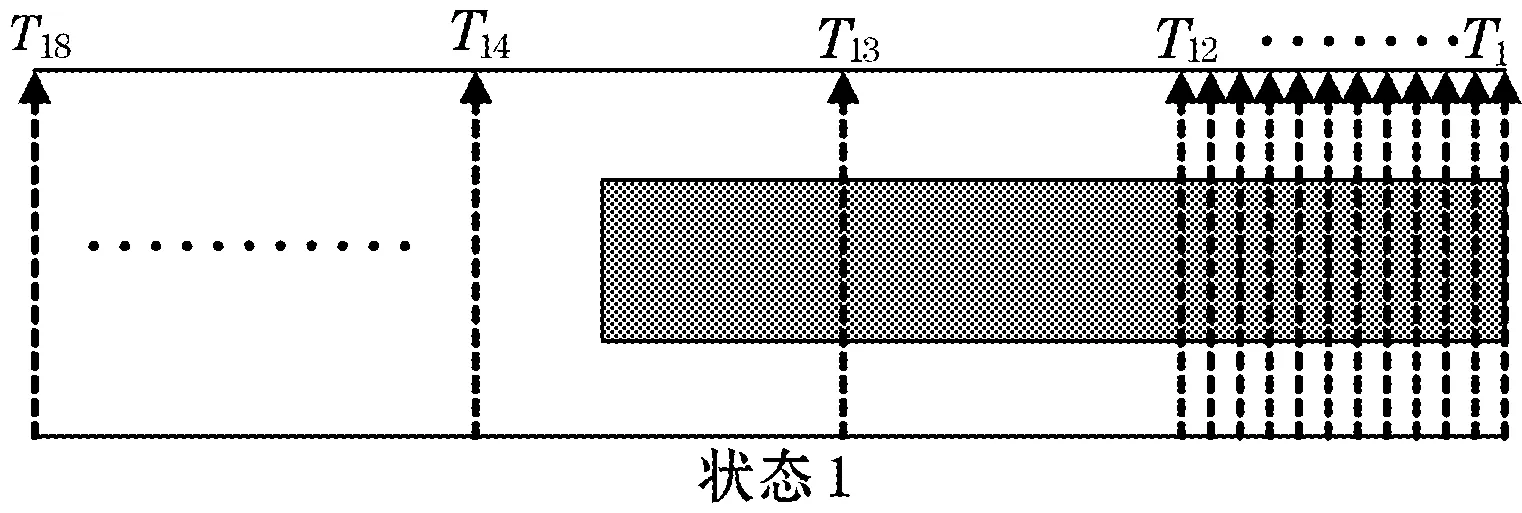

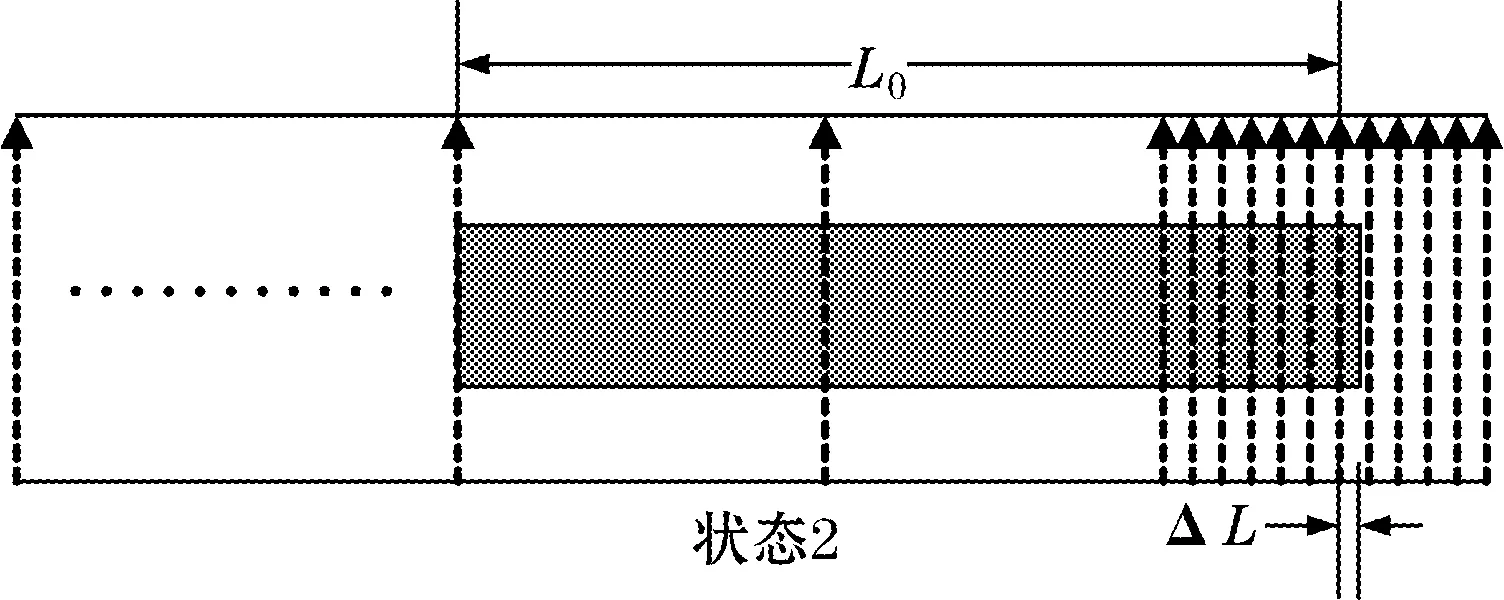

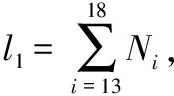

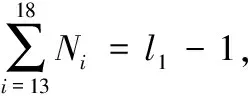

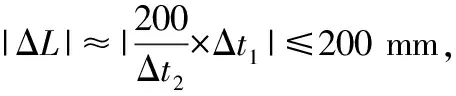

长度的测量主要是利用激光对射光幕。如图1所示,T1-T18是18对激光光幕,其中前12对T1-T12光幕之间的相邻间距为l1=20 mm,T13-T18光幕之间的相邻间距为l2=2 000 mm.图2为利用激光光幕测量车辆长度的4种关键状态俯视图,图中虚线箭头为激光光幕发射的激光,矩形阴影部分为待测车辆。从图2中的状态2可以看出,待测车辆的长度L=L0+ΔL.利用图2中的状态1和状态2测量长度初值L0,通过状态3和状态4确定ΔL的值。

设待测车辆从入口处逐渐驶入测量区域,当对射光幕Ti(i=1,2,…18)间无障碍物时,光幕输出信号Ni(i=1,2,…18)为高电平,否则输出信号Ni(i=1,2,…18)为低电平,测量算法如下:

图1 系统的立体结构图

图2 长度测量关键状态俯视图

(5)则待测车辆的长度测量值为L=(L0+ΔL)mm.

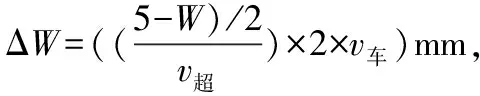

1.2宽度和高度测量原理

如图1所示,龙门架两侧各安装6个超声波传感器,其中左侧安装的超声波传感器为WL1-WL6,右侧为WR1-WR6,用来测量车辆的宽度;顶部安装3个超声波传感器H1-H3用来测量车辆的高度,由于超声波传感器发射有一定的角度,所以合理的分布超声波传感器可以覆盖整个待测车辆的宽度和高度方向。龙门架的宽度为5 000 mm,高度为5 000 mm.

当待测车辆经过龙门架时,超声波传感器对车辆的宽度和高度进行扫描。龙门架左侧的6个超声波传感器将多次测量的数据相互比较最终得到一个最小值Wlmin,右侧的超声波传感器同理得到最小值WRmin。则待测车辆的宽度为:W=(5 000-WLmin-WRmin)mm.高度方向的3个超声波传感器将测量的多组数据相互比较得到最小值Hmin,则待测车辆的高度为H=(5 000-Hmin)mm.

2 测量系统的结构

系统主要由激光光幕、超声波传感器、LED显示屏、长度控制器、宽度和高度控制器、语音控制器以及上位机等构成,采用RS-485总线相互通信。长度、宽度和高度控制器均采用STM32F103为控制器。长度控制器中设计了18路信号处理电路,将激光光幕的输出信号转换成单片机能够识别的二进制信号,用于判断对射光幕之间是否有障碍物。宽度和高度控制板包括15路超声波传感器驱动电路,超声波传感器的测量精度达到1 mm,盲区20 mm,具有温度补偿功能,探测距离为20~6 000 mm.语音控制器由STM32F103及WT588D分段式语音芯片组成,语音芯片中共存取了82段语音信息(包括0~9,A~Z,各省份简称等),根据上位机的指令,调取相应的语音段播放。显示屏控制卡采用LPC2148 ARM7为核心控制器,控制192×64点的LED显示屏显示测量过程中的提示信息以及测量结果。测量系统的组成结构如图3所示。

图3 系统组成框图

3 测量系统的软件设计

上位机由Visual C++软件编写,协调和控制下位机工作。下位机接受到上位机发送的开始测量指令后处于测量状态,测量完成后数据发送给上位机,上位机将测量数据与数据库中的标准数据比对,将测量结果以及是否合格等相关信息发送给显示屏显示和语音控制器播报,上位机程序流程图如图4所示。宽高控制器接收到开始测量指令后,启动超声波传感器工作,若高度超声波传感器测量距离小于5 m,说明车辆进入宽高测量区域,调用宽高测量程序,开始测量宽度和高度。超声波传感器在宽度方向和高度方向对运动中的车辆进行扫描,高度方向每次测量结果与上一次结果比较,保存最小值Hmin;宽度方向左右各安装6个传感器,每次比较左侧和右侧6个超声波传感器的测量值,得出最小值,再与上次测量的最小值比较,保存最终的最小值WLmin和WRmin。若高度超声波传感器测量值是其到地面的距离,宽度和高度测量结束,计算测量结果并发送到上位机,W=(5 000-WLmin-WRmin)mm,高度H=(5 000-Hmin)mm,宽度和高度测量程序流程图如图5所示。

图4 上位机程序流程图

图5 宽高度测量程序流程图

图6 长度测量程序流程图

4 测量试验

为了验证系统针对不同类型车辆的测量精度以及系统工作的稳定性,将试验装置安装在本地车辆检测机构,有效的保障了实验对各种车型的需求。装置安装时不可避免存在一些机械误差,通过实测各光幕之间的距离以及龙门架的高度和宽度,再通过软件进行校正。

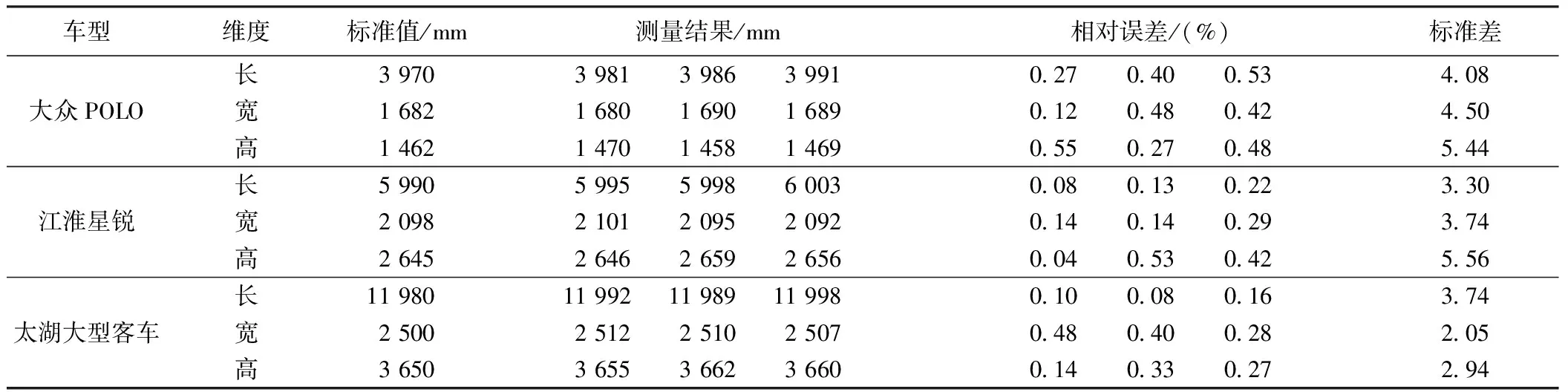

试验分别选用3种不同类型的汽车,分别为小型车、中型车和大型车,每辆车连续测量3次,车速控制在10 km/h以内,测量数据如表1所示。分别计算了每种车型测量数据的相对误差和标准差,验证系统的测量精度以及稳定性。从测量数据可以看出,车辆尺寸越大,其相对误差越小;从标准差可以看出,测量数据的离散性和波动性小,稳定性好。

表1 车辆外廓尺寸检测系统测量数据

5 结束语

研发的车辆外廓尺寸检测系统,实现了非接触式自动测量,克服了目前国内车辆检测机构对于车辆外廓尺寸的检测的主要采用钢卷尺、角度尺及标杆等进行手工测量而造成的劳动强度大、效率低、易出现人为误差等问题。通过对各种类型的车辆进行测量试验,从试验数据可以看出,该系统具有测量精度高、稳定可靠,达到国家标准的要求。

参考文献:

[1]谢春丽,孙凤英.车辆装载长度车辆系统研发.传感器与微系统,2012,31(3):126-132.

[2]王炳,陈照章,徐兴.一种车身高度传感器信号检测电路的设计与分析.仪表技术与传感器,2009(8):85-88.

[3]谢晓丹.公路运输车辆超限超载治理措施分析.建筑工程,2012(1):210-213.

[4]苏键,翟乃斌.汽车整车尺寸机器视觉测量系统的研究.公路交通科技,2007,24(4):145-149.

[5]唐波,王占强.GB1589《道路车辆外廓尺寸、轴荷及质量限值》.汽车与配件,2013,25(6):36-39.

[6]程炎星,杜颍.浅析机动车外廓尺寸动态自动测量装置的应用.技术与研发,2013,20(3):33-36.

[7]李灵虎.汽车检测技术发展概况.汽车技术,2012,(14):79-81.

[8]苏楚奇,黄力博,雷芳芳.视觉检测在车辆尺寸测量上的应用.汽车工程师,2009,01:37-39.

[9]王霞,张欢.公路超限运输环境成本量化研究.中外公路,2010,30(6):246-249.