多通道高稳定性温度检测系统

李 伟,李杰超,闫卫平

(大连理工大学电子科学与技术学院,辽宁大连 116024)

0 引言

平板微热管利用工作流体在其内部微槽道中产生的毛细力实现液体回流,通过汽液相变实现热量的传递。平板微热管具有体积小、传热效率高、稳定性好等优点,已经成为高热流密度芯片散热的潜在解决方案[1-2]。为精确检测沿热管轴向的温度分布,以便深入开展热管传热特性的研究,需要搭建检测灵敏度高、稳定性好、能实时检测及显示的多通道温度检测系统。

金属Pt具有正温度系数,与常规金属或半导体热敏电阻相比,Pt 薄膜电阻具有性能稳定、响应速度快、温度系数较大、线性度高等特点,已成为广泛采用的温度传感器材料[3-4]。利用磁控溅射技术直接在热管表面制备 Pt 薄膜电阻,可以减少由于温度传感器与热管接触不良而产生的温度测量误差,实现对平板微热管温度分布的实时精确检测。

Pt100温度传感器因其具有高稳定及高灵敏的特性,成为市场销售最为普及的温度传感器之一[5]。文中文首先利用Pt100温度传感器搭建了检测灵敏度高、稳定性好、体积小、可实时检测及显示的多通道温度检测系统,在此基础上改进设计了Pt 薄膜电阻的检测系统,并对两者的检测结果进行了对比。

1 检测系统设计

1.1系统整体设计方案

文中首先采用Pt100温度传感器,利用传统的桥式电路将温度信号转换为微弱的电压信号,经放大再通过 MSP430 F149 单片机对放大后的模拟信号进行模数转换,转换后的数字信号通过串口电路传输给上位机,最后采用 MFC 编程将其绘制成温度曲线在上位机进行显示。

考虑到 MSP430 引脚允许输入的最高电压为3.6 V(供电电压+0.3 V),实际使用中很容易出现输入电压过高的情况,例如在桥式电路中 Pt 电阻开路时的输出电压会高达 10 V,为保护单片机不因输入电压过高而烧毁,设计了限压保护电路,将输出的模拟信号电压限制在3.6 V 以下。

为增大模拟电路的输入阻抗,减小输出阻抗,使输出电压更稳定,采用了电压跟随器。最后,将模拟信号输送至单片机进行处理,经电平转换后再传送给上位机进行绘图及显示。系统整体设计方案如图1所示。

图1 系统总体结构

1.2Pt100及Pt薄膜电阻的温度特性

Pt100的阻值会随着其周围温度的升高而增加,利用多项式的曲线拟合,市场购置的 Pt100在0~926 ℃温度范围内的电阻-温度关系可用二次多项式表示[6]:

R(t)=R0(1+At+Bt2)

(1)

式中:R0、R(t)分别表示0 ℃ 和t℃ 时Pt100的电阻值,拟合系数A=3.908 3×10-3,B=-5.775×10-7,该式又称为分度函数。

从式(1)可以看出,R(t)函数是一个开口向下的抛物线[7],如图2所示。其中曲线①为Pt100特性曲线,曲线②为线性化的理想直线。

图2 Pt100的特性及线性曲线

经理论计算,Pt100在0~500 ℃区间的非线性误差为1.290 94%;在0~100 ℃的非线性误差为0.1%;特别是在 250 ℃时铂电阻的非线性误差最大,达 4% 左右。所以,在 0~120 ℃范围测温时可按线性处理[8]。

与此同时,文中文还在硅基底上制作了室温下(24 ℃)阻值分别为 86 Ω和 128 Ω的Pt 薄膜电阻,并对其温度曲线进行了测试和拟合,其结果如图3所示。其中,A组与B组数据分别代表室温时阻值为128 Ω及86 Ω的Pt 薄膜电阻温度特性曲线。从图中可以看,在0~120 ℃温度范围内,Pt 薄膜电阻值具有非常好的线性温度特性,用其进行温度检测电路设计将带来方便。

图3 Pt薄膜电阻的温度特性曲线

1.3桥式检测电路

文中采用传统的桥式电路对 Pt100 的温度信号进行采集,如图4所示。为避免 Pt 电阻自身电阻发热引起温度变化导致测量误差,将流过Pt100的电流控制在1 mA以内,因Vcc=3.3 V,所以取R1=R2=5.1 kΩ.若利用此电路对Pt薄膜电阻进行检测,由于Pt 薄膜电阻值有一定的偏差,所以R3采用0~200 Ω可调电阻。在实际应用时,通过调节R3阻值使其满足Pt薄膜电阻随温度的变化范围,可实现温度的精确检测。

图4 温度采集电路

为了使该检测系统满足不同阻值的Pt薄膜电阻的测量范围,文中以 Pt100 检测电路中的R3为基准值,分析了室温下不同Pt薄膜电阻值在此电路下的温度测量范围,其结果如表1所示。

表1 薄膜电阻值与测量最高温度关系

从表中可以看出,随着Pt薄膜电阻值的增加,该检测系统测温范围随之减小,而要求的测温范围是0~120 ℃.因此,在Pt100的电路设计基础上,只需根据Pt薄膜电阻的阻值改变可调电阻R3的阻值,即可转换成满足不同Pt薄膜电阻条件的温度检测系统。

在实际工作时,调节可调电阻R3的阻值,使其为Pt薄膜电阻在0 ℃时的阻值Rpt0(Rpt0可通过薄膜电阻的温度曲线进行推算),若在0 ℃时的电桥输出电压Vo=0 V,则T℃时的电压应为:

(1)

式中δ为T℃时Pt电阻相对0 ℃电阻值的变化量。

此时,输出电压的相对非线性误差为:

(2)

当温度为120 ℃时,δ=0.46,E值达到23%。若后续电路继续对电压信号进行放大,则线性度将进一步变差。因此,当利用Pt100测温的基本电桥电路进行Pt薄膜电阻检测时,其线性度变差,测量精度不高,需要对其进行线性优化设计。

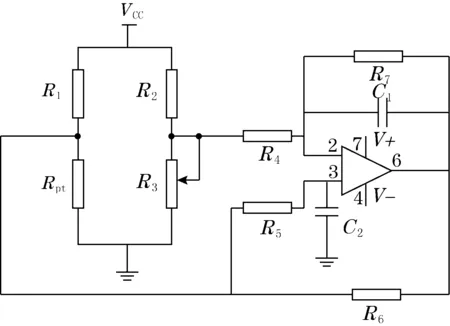

1.3电桥电路的非线性偏差及其正反馈线性校正

文中通过电阻R6引入正反馈,构成随Pt薄膜电阻的增加不断增强的正反馈,从而达到非线性校正的目的,校正电路如图5所示。同样,为了避免 Pt 电阻发热引起阻值的变化,设定R6=33 kΩ.C1、C2为滤波电容,C1=100 nF,C2=1 μF,用以防止高频噪声的影响。R1、R4构成负反馈,对输入电压进行放大,取R7=93.62 kΩ,R4=4.8 kΩ,R5=10 kΩ.通过推导可得此时输出电压:

(3)

输出电压的相对线性误差为:

(4)

图5 非线性校正电路

由式(4)可以看出,即使温度达到文中设计的最高温度120 ℃时,δ=0.46,输出电压的相对非线性误差E仍然很小,几乎可忽略不计。因此,加入正反馈电路的检测系统,其线性度明显改善。

1.4限幅电路设计

限幅保护电路如图6所示。D2是一个3.3 V的稳压二极管,R11为保护稳压管的限流电阻,D1为普通二极管,LED是起报警作用的发光二级管。在+15 V电压作用下,D2被反向击穿,从而将运放同相输入端的电压V3稳定在3.3 V,由于运放开环增益很大,当运放反相输入端电压Vo小于V3时,输出端V6会输出一个很大的正值电压(理想状态下是+15 V),从而使二极管D1及LED处于截止状态,此时Vo端不受影响。当运放反相输入端电压Vo小于V3时,输出端V6输出一个很大的负值电压(理想状态下是-15 V),此时D1及LED导通,相当于一个电压跟随器,强制Vo的电压和V3相等,即将Vo限制在3.3 V.

图6 限幅保护电路原理图

文中设计的整体电路如图7所示。

图7 模拟部分整体电路

2 模拟电路仿真及系统软件设计

2.1模拟电路仿真

为了验证电路系统设计的合理性,文中采用LTSPICE IV 仿真软件进行仿真。当输出电压线性变化时,输出结果如图8所示。

图8 模拟电路输出端电压

从仿真结果可以看出,当输入端线性变化时,输出端能够对输入的微弱信号进行放大,并很好地随其进行线性变化。当输出端超过数字电路允许的最大输入电压时,限幅电路将电压限制在数字电路允许的最大输入电压。文中设计的硬件电路实现了温度信号的采集、放大及滤波,并具有良好的线性度,可保证系统的温度测量精度。

2.2系统软件设计

在 Windows 下开发串口通信程序的方法主要有两种,一种是通过 Windows API 串口编程,另一种是通过 MSComm 控件编写程序。后者可以简化串口程序的开发,用户不必了解复杂的 API 函数,通过 MSComm 控件的属性、方法和事件,就可以实现串口操作的大部分功能。文中采用 MSComm 控件来进行串口程序的编写,界面如图9所示。

图9 室温测量曲线

3 测试结果及其分析

3.1温度标定

文中设计的检测系统,其模拟信号转换后的数字量N与实际温度T近似成线性关系:

T=ai·N+bi

(5)

式中:ai、bi为常数;i=1,2…8分别代表不同的通道。

为拟合出该函数关系,文中通过调节恒温水浴箱的温度变化,利用高精度水银温度计进行温度测量,同时用软件记录采集到的数值,将这些数值和测得的实际温度用 Mathematica 软件进行拟合,得到了每个通道转换后的数字值N和温度T之间的线性函数关系。

经过函数拟合后,用其测量了室温时各通道Pt薄膜电阻的阻值,其阻值所对应的温度关系如图9所示。从图中可以看出,8 条曲线完全重合成一条曲线,并且数值和高精度水银温度计测得的温度一致,说明系统实现了相同温度下多路检测点的精确测量。

3.2Pt100温度检测

为分析微型平板热管的传热特性,利用该系统对其温度分布进行了测试。8 路 Pt100 温度传感器等间距分布在微热管底部,改变微热管倾角,分布固定为90 ℃、60 ℃、30 ℃、0 ℃,每个倾角测试 6 min左右,测试结果如图10所示。

从图中可以看出,随着热管倾角的增大,重力辅助液体回流作用逐渐减弱,热管各点的温差逐渐增大,热管的传热性能逐渐变差,此结果与热管的传热理论相一致[9-10]。这也说明该系统能够运用于热管传热特性测试的研究。

图10 测试曲线

3.3铂薄膜电阻的温度测试

为了分析集成有Pt薄膜电阻检测系统的性能,文中在硅片上制作了室温(24 ℃)下阻值分别为86 Ω和128 Ω的Pt薄膜电阻,并用其分别替换8路Pt100 温度传感器检测系统中的第7路和第8路的Pt100温度传感器,利用6路Pt100和2路Pt薄膜温度传感器检测系统同时进行了不同水温的测量,测试结果如图11所示。从图中可以看出,所有8路传感器的检测曲线都很好地重合在一起,说明只需将系统设计的电桥检测电路中的可调电阻R3根据温度传感器的阻值进行合理设置,即可适用于Pt100及Pt薄膜电阻对不同温度的同时检测,这将有助于扩大检测系统的应用范围。

图11 Pt100与Pt薄膜铂电阻联合测试结果

4 结束语

文中设计的基于 Pt100 及Pt薄膜电阻的温度检测系统,通过调节桥式检测电路中可调节电阻的阻值,可实现两种温度传感器分别或同时对多路温度的同时检测,并具有较高的温度检测精确。通过设计限幅电路,避免了当温度过高或由于 Pt 电阻开路导致电压过高,对单片机起到了保护作用。

参考文献:

[1]COTTER T P.Principles and Prospect s for Micro Heat Pipes.Proceedings of 5th International Heat Pipe Conference.Tsukuba,Japan 1984.

[2]VASILIEV L L.Micro and Miniature Heat Pipes-Electronic Component Coolers.Applied Thermal Engineering.2008,28(4):266-273.

[3]王蔚,刘晓为,王喜莲,等.镍薄膜电阻作为多功能传感器的温度敏感元件.哈工大学报,2001,33(3):378-380.

[4]彭杰纲,周兆英,叶雄英.基于MEMS技术的微型流量传感器的研究进展.力学进展,2005,35(3):361-376.

[5]董慧敏,朱智民.多点温度检测系统电路设计.漯河职业技术学报,2007,6(3):167-168.

[6]王化祥,张淑英.传感器原理及应用.天津:天津大学出版社,1999.

[7]张萱,闻建静,楼建明.铂电阻测温非线性校正方案.南昌大学学报:工科版,2003,25(3):53-56.

[8]郝桂青,李健飞.铂电阻温度传感器实现线性测温方案的研究.自动化仪表,2011,32(11):84-86.

[9]范春利.重力对微槽平板热管传热性能的影响.热能动力工程,2004,19(1):33-37.

[10]苏俊林,李博,矫振伟.微小矩形多槽道平板热管的传热性能.吉林大学学报:工学版,2005,35(6):592-595.