胶联聚合物驱注入工艺

河南油田分公司采油一厂

胶联聚合物驱注入工艺

牛磊 黄河涛 夏文喜河南油田分公司采油一厂

河南油田单泵对单井工艺设计是在现有聚合物驱配注工艺流程上,增加高压隔膜计量泵,将交联剂母液计量增压后再加入单井高压污水管线,与聚合物母液混合后,经静混器到注聚井口,通过静混器、地面管线和井筒充分混合均匀后,最后注入各单井的目的层位。胶联聚合物驱油体系在地面的混合顺序是聚合物母液与污水先混合,再与交联剂混合。通过改变交联剂的入口,不再经过静混器,利用交联剂水溶性,使其在注聚站至井口的管线中与聚合物溶液充分混合。

胶联剂;聚合物;管线堵塞;注入工艺;混合顺序;成胶率

河南油田已在13个不同油组和区块开展了聚合物驱、凝胶驱的工业化应用工作。耐温抗盐胶联聚合物驱注入工艺具有特殊性,近年该现场注入工艺及其配套技术的研发工作取得了较好效果。交联聚合物驱注入工艺分为两类:单泵对单井和一泵对多井工艺。前者(一台注聚泵为一口注聚井供应聚合物母液)的优点是能满足不同注入压力的井对母液的需要,而且可以更换注聚泵的柱塞、皮带等参数来改变排量以满足注入井需求,注聚井聚合物浓度配方调整余地较大;缺点是注聚泵数量较多,一次投资大。后者(一台注聚泵为多口注聚井供应聚合物母液)的优点是可大幅度减少注聚泵数量,较大程度降低工程投资;缺点是对注聚井要求较高,连入注聚泵井的注入压力必须差别不大,否则会出现注入压力高的井无聚合物母液的现象,而且在维修注聚泵时,所有连入该注聚泵的注聚井均需停产。河南油田单泵对单井工艺设计为:在现有聚合物驱配注工艺流程上,增加高压隔膜计量泵,将交联剂母液计量增压后再加入单井高压污水管线,与聚合物母液混合后,经静混器到注聚井口,通过静混器、地面管线和井筒充分混合均匀后,最后注入各单井的目的层位。交联剂储罐与计量泵、计量泵与高压污水管线间采用不锈钢管线连接。该工艺满足了不同注入井对注入压力、排量的需求,避免了单一注聚泵对多井注入工艺因各井压力、配注不同而造成的矛盾。

1 高低压两用注入工艺流程

注入井间的注入压力差的大小是选择注入工艺的重要参数。若注入压力差异大,必须选择单泵对单井的注入工艺;反之,则可以选择单泵对多井的注入工艺。注入参数的调整需根据注聚泵的最大压力及注水系统的最大压力来确定。该油田注聚井在注聚后注入压力增幅大都在2~5MPa之间。注聚初期注聚站的注水压力一般能满足需求(此时暂称为低压系统),但随着注入段塞量的加大,交联聚合物段塞在地下成胶并产生流动阻力后,注入压力必然要上升,因此需要把低压污水增压至高压系统。每口井都设增压泵是不经济的。污水注聚系统是采用集中增压的。河南油田单井采用高低压两用流程:注入压力低时,用低压系统来稀释聚合物母液,注入压力高时可切换到高压系统。

2 相关技术

有机醛/HPAM胶联聚合物体系是河南油田开发研制、优化出的两种适合用油田污水配制的交联聚合物体系。该聚合物体系作为调剖剂使用时,胶联剂加入量超过方案规定量、浓度过高、合成反应时间过长、在较高温度下放置时间过长、母液的加入位置不当等,都会导致地面管线出现堵塞的现象[1]。胶联剂的注入工艺必须考虑到上述问题。加入位置、泵的优选及其在现场的存储技术,是该课题中应关注的技术问题。

(1)胶联剂母液的加入位置应选择在单井污水管线加入。加入位置可在聚合物母液供液管线或单井高压污水管线。现场试验结果表明:聚合物母液浓度高(4 000~5 000mg/L),胶联剂母液与聚合物母液混合后,因局部胶联剂浓度高、成胶速度快,容易形成极不均匀、不易破坏的强胶团,根本无法形成均匀稳定的胶联聚合物体系。所以,将交联剂母液加入聚合物母液的工艺不可行。用高压计量泵将胶联剂母液加入高压污水单井管线中,即聚合物母液与高压来水混合后,再与交联剂母液混合,可避免管线中强胶团的出现,能形成均匀稳定的胶联聚合物体系。因此,应选择胶联剂加入单井污水管线的工艺流程。

(2)每台计量泵入口加装计量筒。河南油田现场胶联聚合物驱油体系中胶联剂的实际使用浓度范围为100~300mg/L。当单井注入量为150m3/d、胶联剂母液有效含量为2.5%时,胶联剂泵排量只有10~30 L/h,需要的胶联剂流量很小,因此必须选择精确计量工艺才能保证按设计浓度加入交联剂。而高压低排量计量泵多为比例控制,流量控制精度相对较低,为进一步保证计量精度,在每台计量泵入口加装计量筒,通过定时手动校验计量泵排量以保证胶联剂的加入精度。

(3)一次交联剂母液储存量≤3天用量,储罐应选用玻璃钢罐并对其采取遮阳措施。有机醛胶联剂在高温条件下容易老化[2],导致其水溶性变差,因此在现场使用时,要避免环境温度过高或者在阳光下曝晒,特别是在夏季高温环境,交联剂母液储存量不宜过多。应根据有机酚醛交联剂本身的特性制定胶联剂在现场储存的上述技术参数。

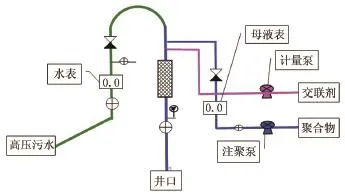

(4)胶联聚合物驱油体系在地面的混合顺序。聚合物母液与污水先混合后再与交联剂混合,这是应关注的关键问题之一,也是河南油田该配套工艺技术的要点之一。这样可避免交联剂与污水先混合后再与聚合物母液混合而造成地面管线的堵塞。图1是胶联聚合物驱注入工艺混合顺序示意图。

图1 胶联聚合物驱油体系在地面的混合顺序

3 结语

(1)注聚泵的选择既要考虑满足压力变化,又要考虑在注入过程中注入参数,尤其是注入浓度、配注等变化时的需求。随着注入动态的变化,可能需要对注入参数进行调整,因此注聚泵的排量选择时必须要有一定的余地。河南油田采油一厂某注聚泵的额定排量为配注的1.25倍。

(2)通过改变交联剂的入口,不再经过静混器,利用交联剂水溶性,使其在注聚站至井口的管线中与聚合物溶液充分混合,较好地解决了高温抗盐交联聚合物体系在地面的堵塞问题。现场井口取样化验表明:交联剂浓度误差控制在±2.5%以内,聚合物浓度误差控制在±3%以内,成胶率为97%。

(3)有机醛胶联剂由于其中含有甲醛,具有较强的刺激气味,对人体皮肤有一定的腐蚀性,应防止胶联剂泵出现漏失。建议选用无漏失的高压隔膜计量泵。

[1]唐金星,唐养吾.用于提高石油采收率的化学凝胶体系[J].世界石油工业,1996,3(4):44-49.

[2]孔柏岭,韩杰.聚丙烯酰胺的分子结构对微凝胶体系性能的影响[J].石油勘探与开发,2001,28(5):71-74.

(栏目主持 杨军)

10.3969/j.issn.1006-6896.2014.7.008