用于航天蜂窝结构的激光与红外无损检测技术

涂 俊,危 荃,王 飞

(上海航天精密机械研究所,上海201600)

1 引言

蜂窝结构具有高剪切性能,其结构比强度高、稳定性好、承载能力高;此外,它还具有阻尼减振性好、破损安全性高、耐疲劳、抗振动、隔音、隔热等优点。在实际应用中可发挥复合效应的特点,使材料的受力处于最佳状态。因此在越来越多的航天产品中得到了广泛应用。

运载火箭尾翼、探月轨道器推进舱等航天产品均是由铝蒙皮铝蜂窝粘接而成的大型结构件。此类大型结构件在生产、运输和使用过程中,由于成型压力等工艺参数的不稳定,以及人为操作及环境等因素的影响,可能导致粘接界面应力变形,使粘接剂结构力变弱或者局部无粘接强度,从而形成脱粘缺陷,对产品的使用造成了严重的隐患,需选取合适的无损检测手段对产品进行检测。根据该类航天产品的设计要求,无损检测过程中不允许造成蒙皮表面的划痕,且必须实现现场原位检测。因此本文主要对激光错位散斑和红外热成像等非接触式无损检测新技术开展研究,对比分析检测结果,选取最佳方案实现对航天蜂窝结构产品的实际检测应用。

2 试样设计

铝蜂窝结构材料中存在的主要缺陷包括:脱粘、弱粘接和蜂窝塌陷等。为方便对航天铝蜂窝结构的无损检测方法进行研究,本文主要设计并制作了两块与探月轨道器推进舱同等材料和结构的铝蜂窝试样,并在试样成型过程中预置不同类型缺陷。试样共有两件。

其中,试样A模拟了上贴膜伤和下贴膜伤;试样B模拟了去膜下陷伤和下陷加膜伤。对各类缺陷定义如下[1]:

上贴膜伤:在蒙皮和胶膜之间加聚四氟乙烯膜,模拟蒙皮与胶膜之间的脱粘;

下贴膜伤:在胶膜和蜂窝之间加聚四氟乙烯膜,模拟胶膜与蜂窝之间的脱粘;

去膜下陷伤:去除蒙皮与蜂窝芯子之间的胶层,并将蜂窝下压2 mm,模拟蜂窝塌陷;

下陷加膜伤:缺陷为将蜂窝芯下陷2 mm,并在蒙皮与蜂窝间加两层聚四氟乙烯膜,模拟蜂窝塌陷;

其中聚四氟乙烯膜为双层,单层厚度0.1 mm,胶层厚度为0.15~0.02 mm。每种缺陷共3个,大小分别为30 mm,20 mm,10 mm。

3 铝蜂窝结构样件的无损检测方法

3.1 激光错位散斑检测

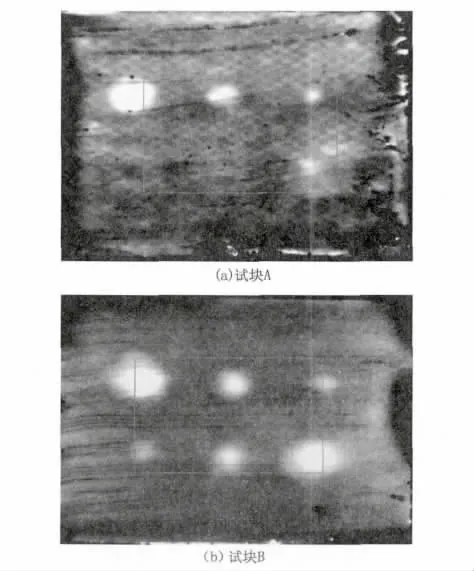

激光错位散斑(Laser Shearography,以下简称散斑)技术是一种测量表面位移场的光学技术[2]。其主要原理是通过光学干涉,测量物体在加载前后的表面微变形。针对铝蜂窝结构,通常采用热加载方式,热加载无损检测的原理[3]为:由于缺陷区域和良好区域的热物理参数不同,热传导的结果使得被测件的表面产生温度差异,而分层区不受约束,可离开胶结面而自由变形,在表面产生异常应变。在脱粘的情况下,加热将使蜂窝芯内空气膨胀,导致脱粘缺陷上面的蒙皮向外凸出,从而导致缺陷区和良好区的变形差异,即缺陷区表面变形量与周围相比有一个位移梯度。错位散斑正是通过光学干涉方法测量位移梯度,从而判断缺陷的存在位置及大小。采用表1参数对三个试样进行热加载错位散斑检测,获得检测图像如图1所示。

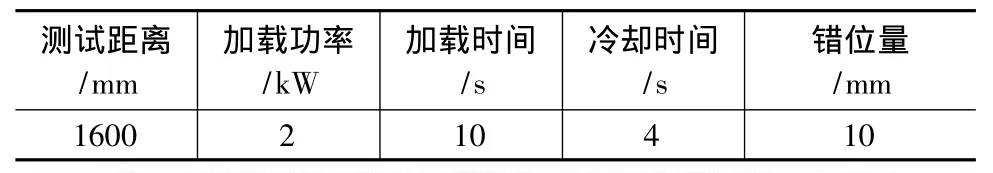

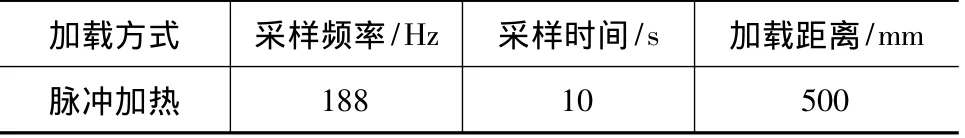

表1 激光错位散斑检测参数

图1 铝蜂窝样件的激光错位散斑检测结果

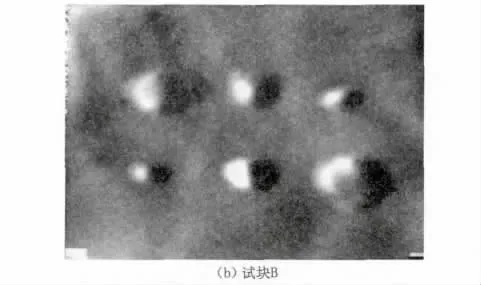

3.2 红外热成像检测方法

红外热成像检测的主要原理[4-5]是:根据物理学原理,任何温度高于热力学零度的物体,都会从表面发出与温度有关的热辐射能,红外热像检测法就是通过检测物体的热量和热流来鉴定该物体的质量。当物体内部存在缺陷时,将会改变该物体的热传导性能,使物体表面温度分布有差别。针对铝蜂窝结构,若粘接界面存在脱粘时,脱粘部位存在空气,而空气的导热系数低,热阻大,导致结构表面形成温差,即有缺陷的表面形成低温热像,此时通过检测装置可显示出其热辐射的差异,从而判别并检测出缺陷。采用表2参数对样件检测结果如图2所示。

表2 红外热成像检测参数

图2 铝蜂窝样件的红外热成像检测结果

3.3 声阻抗检测方法

声阻抗检测方法原理[6]是利用金属蜂窝胶接结构粘接良好区与脱粘缺陷区的表面机械阻抗有明显差异这一特点来实现检测的。由检测原理可知,声阻抗检测的是粘接面的机械阻抗,因此只有在蒙皮与胶膜,或胶膜与蜂窝之间完全脱粘,形成空气间隙时,声阻抗检测才能发现缺陷。此外,本方法采用对比试块和灯光报警显示脱粘面积,点式探头逐点检测,无需耦合剂,操作较为方便。但检测无图像显示,检测结果不易记录。

利用声阻抗检测仪对试块进行检测,检测结果表明该方法对20 mm以上的大面积脱粘检测可行,对较小的缺陷检测有一定难度,检测结果如表4所示。

4 试验结果对比分析

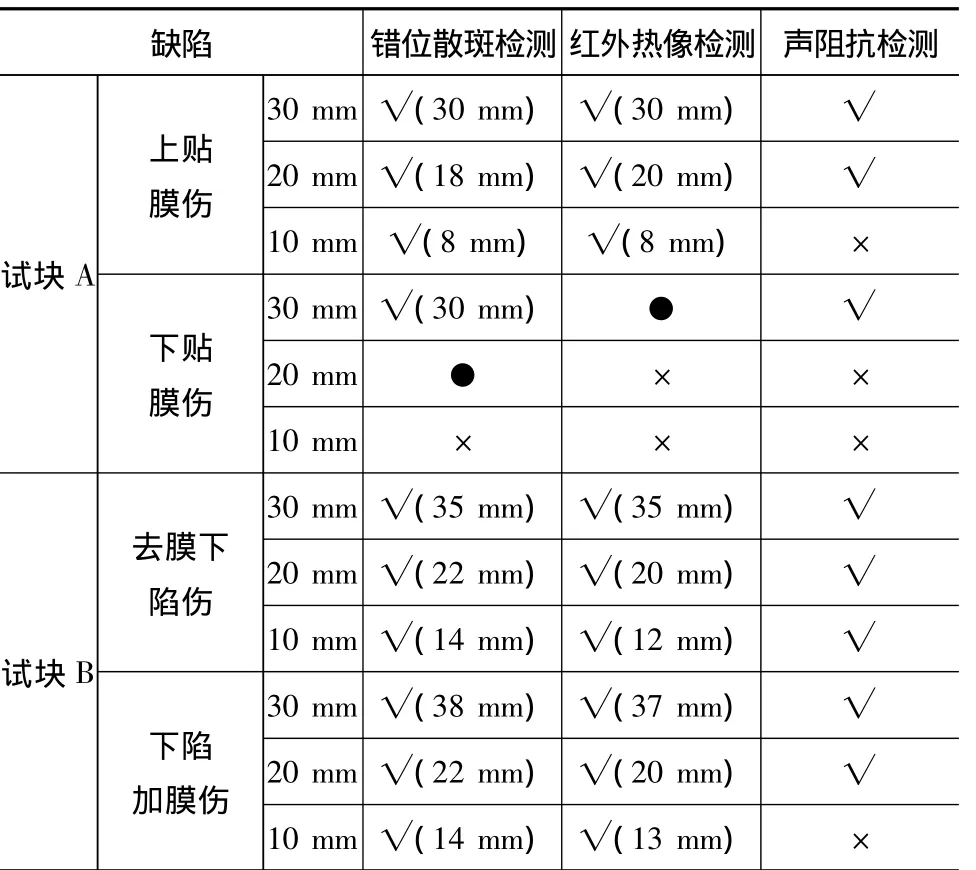

从检测可行性、检测效率和缺陷定位定量方面,将各种无损检测方法检测结果对比如表3所示。其中√表示检测效果良好;●表示可检测出但效果不明显,有待进一步研究;×表示未能检测出缺陷。

表3 铝蜂窝样件的各无损检测结果对比

从缺陷检测可见,10 mm下贴膜伤所有检测方法都未检出,分析可能是试块制作问题导致缺陷未能有效预置。在缺陷定量方面,错位散斑,红外热像和超声C扫描为图像显示结果,均可对缺陷大小进行测量,声阻抗检测则只能对缺陷大概位置进行定位,无法对尺寸进行准确定量。由于缺陷预置过程存在误差,且在后期成型过程中可能出现了缺陷扩展,导致缺陷大小与设计时具有一定偏差。

由上述分析可见,激光错位散斑和红外热成像检测都具有实时、非接触性,灵敏度高,速度快等优点,适用于薄蒙皮的航天蜂窝夹层结构材料检测。综合考虑检测的方便和可行性,最终选取激光错位散斑检测对航天铝蜂窝结构产品进行实际检测。

5 航天产品的实际应用

5.1 运载火箭尾翼的检测

选用激光错位散斑检测和声阻抗检测对同一块运载火箭尾翼进行了检测,均未发现缺陷。检测如图3所示。

图3 运载火箭尾翼的激光错位散斑检测

激光错位散斑检测无需接触和搬动工件,且检测效率较声阻抗提高了一倍,提高检测灵敏度的同时节约了大量的时间和劳动力,取得了理想的检测效果。

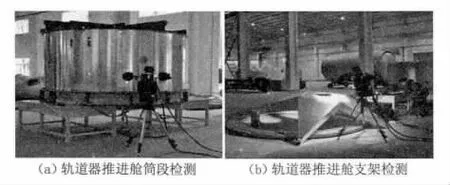

5.2 探月轨道器推进舱的检测

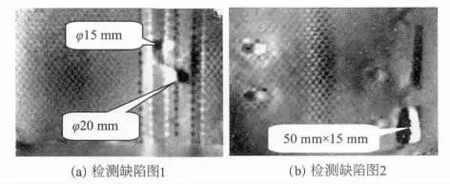

采用激光错位散斑检测对轨道器推进舱进行了检测,如图4所示。将大型结构件逐块分区检测,检测过程中发现多处脱粘缺陷,如图5所示。

图4 探月三期轨道器推进舱检测

图5 推进舱局部错位散斑检测图像

检测图像中可清晰看到蜂窝格变形,表明检测灵敏度满足检测要求。检测完成后对脱粘部位进行标记和补胶处理,最终产品满足设计要求并已顺利通过下一步试验。

6 结论

(1)实验结果表明激光错位散斑和红外热成像检测均具有快速、实时、非接触的特点,可检测出铝蜂窝结构10 mm的脱粘缺陷。

(2)激光错位散斑已成功应用于航天蜂窝结构件的实际检测应用中,并取得了良好的效果。但检测过程中要求检测人员具有一定的经验,通过工艺参数优化和图像获取时机把握,才能获得较好的检测结果。

(3)随着航天产品中大量应用复合材料和蜂窝结构,红外、散斑等无损检测新技术也必将进一步得到推广应用。

[1] HB 5461 -1990.Defect and test block of metal honeycomb structure[S].(in Chinese)HB 5461-1990.金属蜂窝胶接结构缺陷类型及试块[S].

[2] GUO Guangping,LIU Yongbin,WANG Jue,et al.Application of shearography In NDT of honeycomb structure[J].Nondestructive Testing,2004(12):605 - 608.(in Chinese)郭广平,刘永斌,王珏,等.蜂窝结构的错位散斑无损检测技术[J].无损检测,2004(12):605 -608.

[3] TANG Jianfei,WANG Yong.Nondestructive testing of composites based on shearography[J].Journal of Nanjing University of Aeronautics & Astronautics,2005,25(2):112 -116.(in Chinese)汤剑飞,汪勇.基于激光错位散斑干涉技术的复合材料无损检测[J].南京航空航天大学学报,2005,25(2):112-116.

[4] LIYanhong,ZHANG Cunlin,JINWanping,et al.IR thermal wave nondestructive inspection of carbon fiver composite materimal[J].Laser & Infrared,2005,35(4):262 -264.(in Chinese)李艳红,张存林,金万平,等.碳纤维复合材料的红外热波检测[J].激光与红外,2005,35(4):262 -264.

[5] LOU Miao,L Xianghui,ZHANG Yu,et al.IR nondestructive testing of anticorrosion organic coatings[J].Laser& Infrared,2012,2(5):522 -525.(in Chinese)楼淼,吕香慧,张宇,等.有机防腐涂层质量的红外热波无损检测[J].激光与红外,2012,42(5):522 -525.

[6] LI Jiawei,CHEN Jimao.Manual of nondestructive testing[M].Beijing:China Machine Press,2002:294 -351.(in Chinese)李家伟,陈积懋.无损检测手册[M].北京:机械工业出版社,2002:294-351.