平面显示面板生产有机工业废水的回用水处理技术

曾 桁

(上海沃威沃水技术有限公司,上海 201203)

平面显示面板生产行业作为我国的高新科技行业在最近十几年得到了高速发展,随着平面显示面板尺寸的大型化和产能大提升,面板生产需要的用水量大大提升。国内外的平面显示器生产线耗水量已经上升到了几百到上千t/h。随着耗水量的上升,其废水排放量也相应上升。但是,目前我国水资源短缺的问题日益严重,水资源的短缺问题已经严重威胁到了平面显示器行业的发展。因此,提高整厂的废水回用率显得越来越重要。

在平面显示器生产的废水中,大部分的废水来自有机废水。因此,有机废水的回收率的提升决定着整厂回收率的提升。同时,平面显示器的生产对于水质的要求又非常严格。其生产用水水质需要达到超纯水级水质要求。因此,对回用水中电阻率、TOC、颗粒物等指标要求都非常高。

目前,为了提高废水的回用率,平面显示面板生产过程中最常见的方法是根据水质的不同将各股有机废水进行分类收集,最洁净的漂洗水经检测水质后直接回用到纯水制备系统,而不合格的漂洗水和更多的中高浓度的有机废水则直接排放到废水处理系统生物处理后外排。

如果能尽可能地回用这些有机废水,不但能提高平面显示器生产企业的废水回收率、减少企业的自来水耗量,为企业带来巨大的经济效益,而且还能减少废水的排放,给社会带来良好的环境效益。

1 试验研究方法

1.1 试验工艺流程及装置

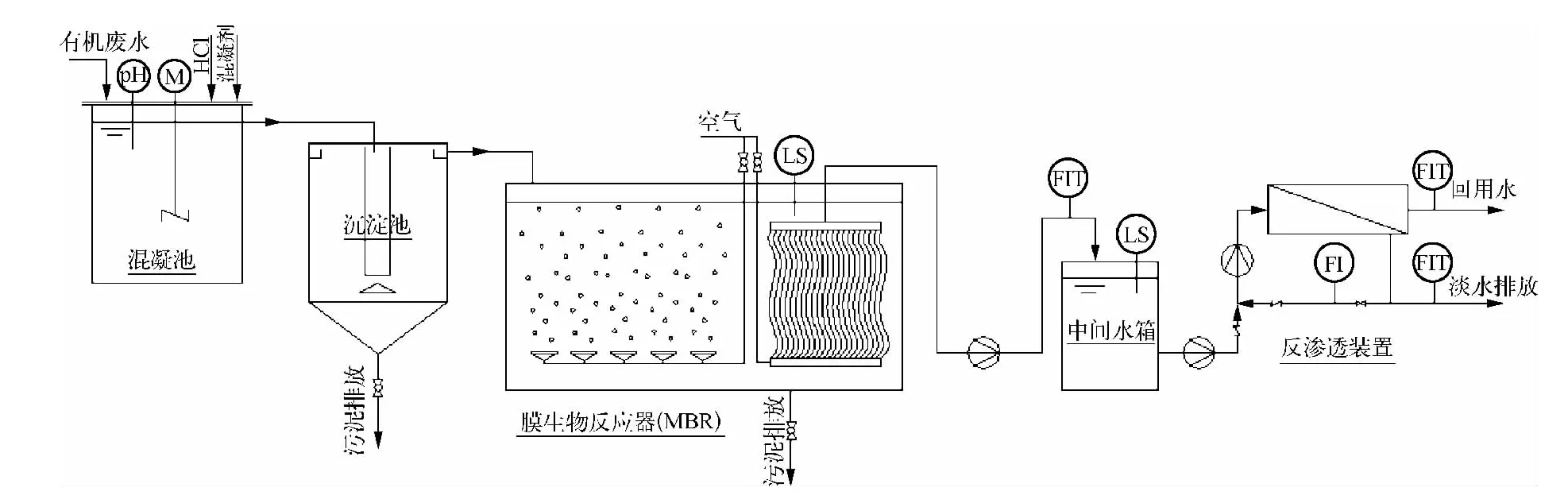

本次试验为中试规模,试验装置流程如图1所示。

有机废水取自某平面显示面板生产企业,废水为碱性。经过混凝沉淀,废水自流进入MBR 池,MBR 池前部为兼氧区,中间为好氧区,后部为膜池区。MBR 出水采用自吸泵抽水。MBR 产水进入反渗透系统处理。MBR 膜采用聚偏二氟乙烯(PVDF)中空纤维膜,孔径为0.04 μm。MBR 系统MLSS 为12 000 mg/L,设计膜通量为0.35 m3/m2·d。反渗透膜采用CPA3-LD4040,回收率采用75%。设计产水量为1 m3/h;8 支4040 膜;浓水回流量为0.4 m3/h;浓水排放量为0.33 m3/h;高压泵流量为1.7 m3/h,11 bar。

图1 试验装置流程图Fig.1 Flow Chart of Pilot Test Unit

1.2 分析方法

COD:标准重铬酸钾法;TOC:Astro TOC UV Turbo 总有机碳分析仪(美国);pH:PC-350 pH 在线分析仪;SS:重量法;电导率:Signet 3-8850-1P;SDI15:过滤法;ASTM D 4189-95(2002)。

1.3 原水水质

有机废水取自某平面显示面板生产企业,废水为碱性。其pH 为9 ~10、TOC <480 mg/L、CODCr<1 250 mg/L、SS <50 mg/L、电导率<1 550 μs/cm。

2 结果与讨论

2.1 混凝沉淀预处理

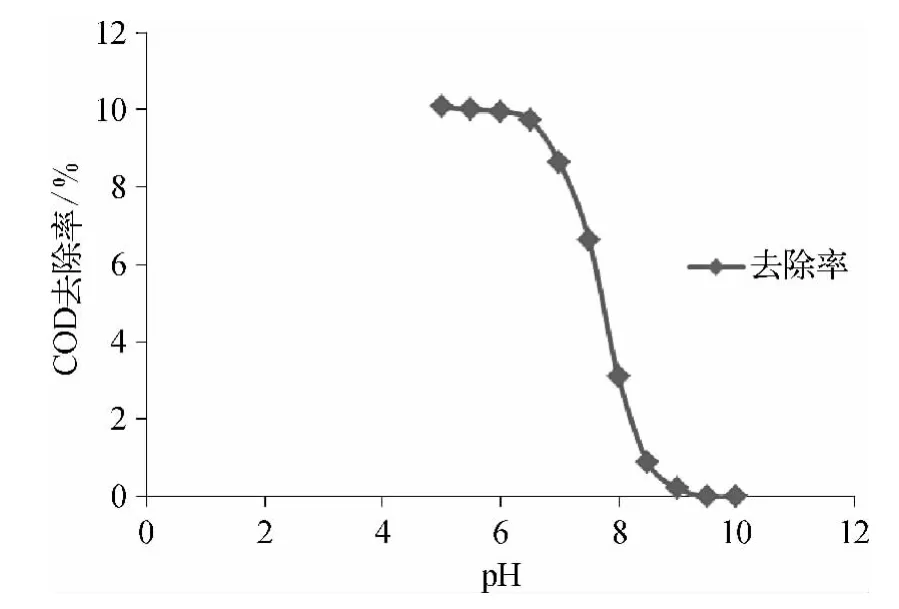

平面显示面板生产有机废水中含有剥离液和溶解的光刻胶、稀释剂、显影液等有机物,这些有机物中有一些为难被微生物降解的高分子有机物(如光刻胶)。它们不但会增加生化系统的有机负荷,而且容易导致后面的膜处理设备的污堵。通过调节pH 并进行混凝沉淀,可以将废水中的大部分高分子有机物去除。在混凝沉淀过程中,混凝剂采用FeCl3,投加量为30 mg/L。由图2 可知将pH 调至小于6.5 后,废水中COD 的去除率趋于平稳,总的COD 去除率在10%左右。

光刻胶析出原理:感光涂层受紫外光照射后,曝光区的重氮萘醌磺酸酯发生光解,放出N2形成烯酮,烯酮遇水形成茚羧酸。茚羧酸为一种弱酸,在显影过程中,强碱TMAH 与茚酸反应生成易溶于稀碱水的茚羧酸-有机铵盐[1]。在废水的pH 调节过程中,随着pH 的下降,由于酸析效应,水溶性茚羧酸盐逐渐转化为不溶性的分子态的茚羧酸而析出[2],析出的茚羧酸团聚形成胶状物。

图2 不同pH 下混凝沉淀的COD 去除率Fig.2 COD Removal Rate by Coagulation at Different pH

2.2 MBR 系统

2.2.1 MBR 系统产水水质

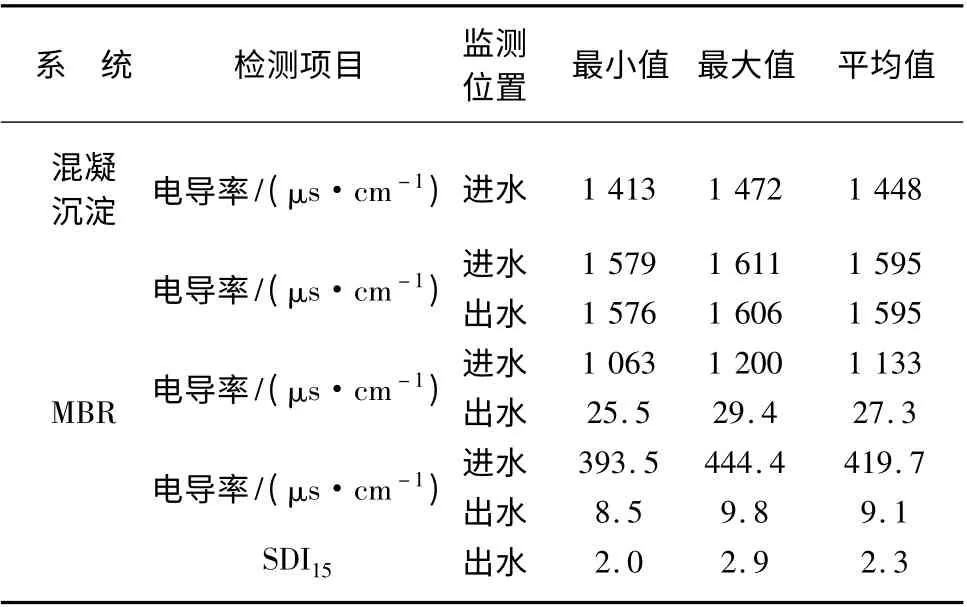

MBR 系统运行数据,如表1 所示。

表1 MBR 系统运行数据Tab.1 Running Data of MBR System

由表1 可知在运行期间内,MBR 膜的产水能保持TOC <10 mg/L、CODCr<30 mg/L、SDI15<3、电导率<1 610 μs/cm。

通过MBR 系统的处理,TOC 和CODCr指标分别从处理前的393. 5 ~444. 4 mg/L 和1 063 ~1 200 mg/L降到了处理后的<10 mg/L 和<30 mg/L,废水中的有机污染物得到了有效降解。由于MBR 膜是0.04 μm 的超滤膜,废水中的悬浮颗粒物质几乎全部截留,MBR 产水中SS 含量非常低,SDI15小于3,完全满足反渗透系统的进水SDI 的要求。另外,由于MBR 超滤膜没有脱盐能力,MBR 系统出水的电导率由有机废水原水水质混凝预处理过程中的化学药剂投加所致,这些化学品的投加导致MBR产水中的电导率比有机废水原水有轻微的上升。

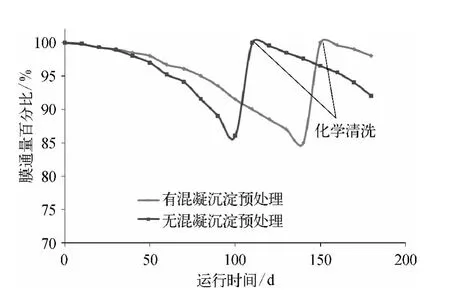

2.2.2 混凝沉淀预处理对MBR 系统的影响

由于平面显示面板生产有机废水中含有一些胶体物质(如光刻胶),这些胶体物质一方面带来CODCr,另一方面它们在生化池的积累会对MBR 膜表面造成污堵。因此,在中试期间对此进行了比较试验,如图3 所示。由图3 可知在运行的初期,未混凝沉淀的废水和经过混凝沉淀的废水在MBR 膜通量上没有明显差别。随着运行时间的延长,未经过混凝沉淀的废水和经过混凝沉淀的废水均出现膜通量的下降,当大约运行了105 d 左右时未经过混凝沉淀的废水的膜通量降到原膜通量的85%,当大约运行了140 d 左右时经过混凝沉淀的废水的膜通量才降到原膜通量的85%。清洗后未经过混凝沉淀的废水比清洗前膜通量下降趋势相对较快。而清洗后经过混凝沉淀预处理的废水的膜通量与清洗前的膜通量下降趋势基本相同。分析其原因在于未经过混凝沉淀预处理的废水由于胶体物质在膜表面的附着导致膜污堵,并且这些胶体在MBR 池内累积导致膜污堵的进一步加剧。而经过了混凝沉淀预处理的废水中胶体物质较少,废水中的有机污染物主要是溶解态的,它们不容易在膜表面附着也不容易在MBR 池内累积,因而膜的污堵现象相对较轻。

2.2.3 MBR 污堵的清洗

MBR 作为一种膜技术,膜污堵现象的产生是必然的。膜污堵后的清洗是MBR 系统稳定运行的重要工作。在本废水系统中,MBR 膜的污堵根据成因不同分为无机污堵、有机污堵和生物污堵。由图3可知随着MBR 膜的运行时间的延长,MBR 膜出现了一定的污堵,运行达到140 d 后,膜通量降到了原膜通量的85%,这时需要对MBR 膜进行清洗以恢复膜通量。在本系统中采用了三种清洗药剂(Clea-I100、Clea-O100 和Clea-Bio)分别针对膜的无机污堵、有机污堵和生物污堵进行清洗。由图3 可知经过药剂清洗以后,MBR 膜的通量基本恢复到了原始通量的100%,说明Clea-I100、Clea-O100 和Clea-Bio 三种清洗药剂对MBR 膜的污堵有出色的清洗能力。在MBR 实际运行过程中,可以根据各厂废水的性质产生的污堵性质进行清洗药剂的组合选择,选择合适的清洗药剂。

图3 MBR 的膜通量变化曲线Fig.3 Flux Curves of MBR Membrane

2.3 反渗透系统

2.3.1 反渗透系统产水水质

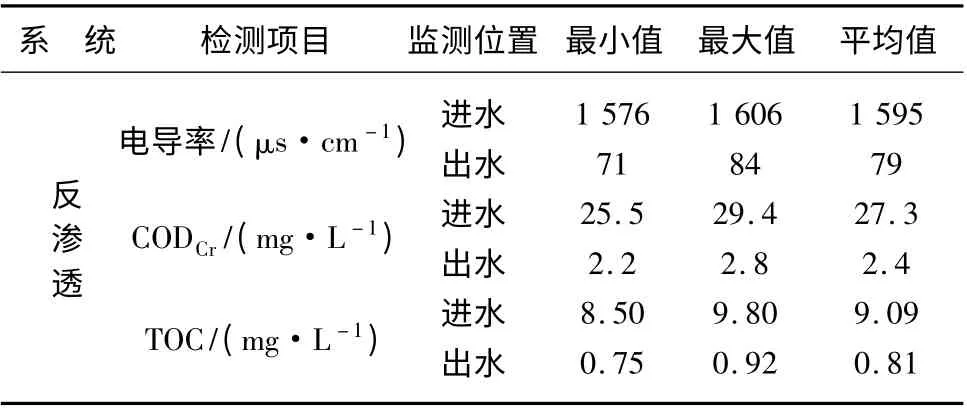

反渗透系统运行数据如表2 所示。

表2 反渗透系统运行数据Tab.2 Running Data of RO System

由表2 可知在运行期间内,反渗透的产水能保持TOC <1 mg/L、CODCr<3 mg/L、电导率<85 μs/cm。

通过反渗透系统的处理,TOC 和电导率指标分别从MBR 产水的8. 5 ~9. 8 mg/L 和1 576 ~1 606 μs/cm 降 到 了 处 理 后 的 <1 mg/L 和 <85 μs/cm。说明此水水质高于自来水水质要求,可回用到超纯水生产系统中作为超纯水生产原水的补充用水。

2.3.2 回收水系统排水水质

整个回收水系统的废水主要来自反渗透系统的浓水排放。浓水外排必须满足废水排放要求。由于MBR 系统对废水中的有机物进行了深度降解,进入反渗透系统的废水中的有机物含量已经得到了很大程度的降低,反渗透进水保持TOC <10 mg/L 和CODCr<30 mg/L。反渗透浓水的水质与反渗透系统对各污染物的去除率以及反渗透系统的回收率有关。本中试采用的回收率为75%。在此条件下,本反渗透系统浓水稳定在pH 为8 ~9、TOC 为34 ~40 mg/L、CODCr为104 ~120 mg/L、SS <2 mg/L。

目前平面显示面板生产废水的排水要求通常是要求满足《污水综合排放标准》(GB 8978—1996)三级标准,即pH 为6 ~9、CODCr<500 mg/L、SS <400 mg/L。因此,本生产废水的排水可满足《污水综合排放标准》(GB 8978—1996)三级标准的要求。

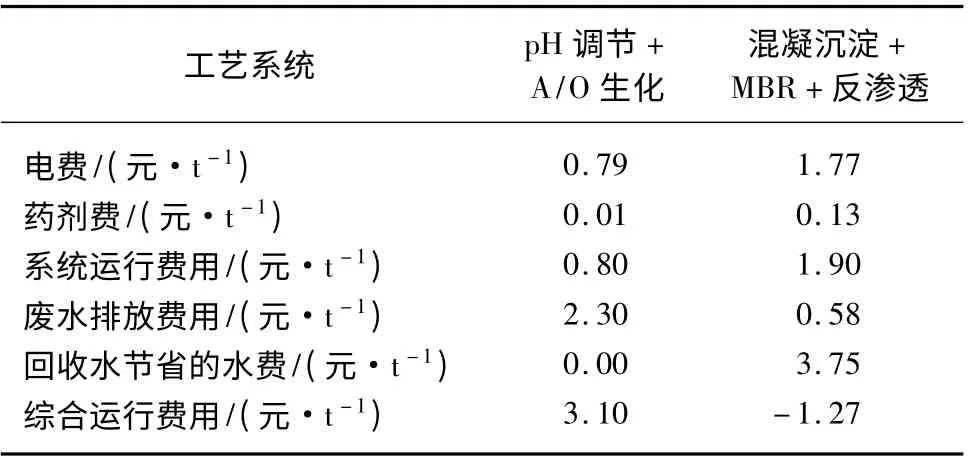

2.3.3 经济性分析

由于目前平面显示面板生产有机废水常采用A/O 生化法进行处理,废水达标后排放,而采用混凝沉淀、MBR 和反渗透组合工艺对其进行回收需要具备一定的经济性,具体如表3 所示。

表3 运行费用经济性分析表Tab.3 List of Running Cost

由表3 可知单独从系统运行费用来看,常规的A/O 生化法的运行费用相对较低。因此,单独从达标排放的角度来看还是用常规的A/O 生化法较为合理。但是,在混凝沉淀、MBR 和反渗透组合工艺中,由于回收了75%的废水使得废水排放量减少了75%,节约了相应水量的废水排放费用;同时,这部分回收的水量减少了相应水量的自来水消耗量。对系统运行费用和废水排放费用以及自来水节约费用等因素进行综合考虑后,可知采用混凝沉淀、MBR和反渗透组合工艺对该废水进行回收利用具有较高的经济性。

3 结论

(1)平面显示面板生产的有机废水可以采用混凝沉淀、MBR 和反渗透组合工艺进行深度处理回用。在混凝剂投加量为30 mg/L、MBR 中MLSS 为12 000 mg/L、膜通量为0.35 m3/m2·h 和RO 回收率为75%的工艺条件下,回收系统能达到TOC <1 mg/L、CODCr<3 mg/L、电导率<85 μs/cm 的出水水质。通过使用本技术可大大提高平面显示面板生产用水的回用率,节约用水。

(2)采用混凝沉淀预处理可以有效去除废水中的光刻胶等有机胶体物质。一方面减轻后续处理段的有机负荷,另一方面可以减轻MBR 膜的污堵。

(3)经过混凝沉淀、MBR 和反渗透组合工艺产生的废水完全满足《污水综合排放标准》(GB 8978—1996)三级标准的要求。

(4)如果只需废水达标排放,可只采用常规的A/O 生化工艺。但如需要对废水进行回收利用,采用混凝沉淀、MBR 和反渗透组合工艺对有机废水进行回收利用具有较好的经济性。

[1]韩阶平,侯豪情,邵逸凯.适用于剥离工艺的光刻胶图形的制作技术及其机理讨论[J]. 真空科学与技术,1994,14(3):215-219.

[2]蔡超,于辉.酸析-絮凝法处理造纸黑液[J]. 辽宁化工,2006,35(8):479-481.