回转窑润滑单元的仪表配置和逻辑控制

董彩霞 高星 杨勇伟 王琳琳

1 中材建设有限公司(100176)2 河南建筑材料研究设计院有限责任公司(450002)

回转窑润滑单元的仪表配置和逻辑控制

董彩霞1高星1杨勇伟2王琳琳2

1 中材建设有限公司(100176)2 河南建筑材料研究设计院有限责任公司(450002)

在水泥生产线中,回转窑作为“心脏”设备,其运转好坏直接影响到生产产量和运转效率,所以保证窑运转正常是水泥生产的重中之重。

回转窑;润滑单元;仪表;逻辑控制

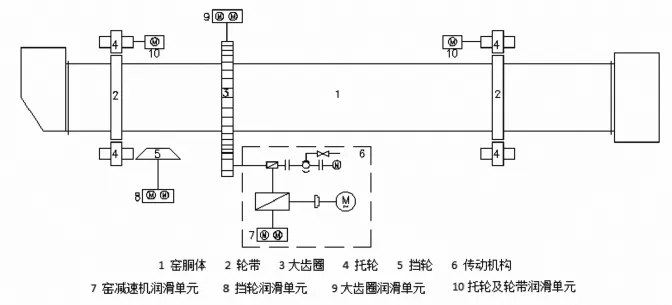

回转窑主要由窑胴体、轮带、大齿圈、挡动、托轮和传动机构等组成,如图1所示。

窑胴体是回转窑的躯干,由钢板卷制并焊接完成。

轮带套在窑胴体上,承受窑胴体、窑衬、物料等所有回转部分的重量,并将其重量转移到窑托轮上;托轮承受窑胴体、轮带等全部重量,并对窑胴体起定位作用,使其能安全平衡地运转;挡轮起到让窑胴体按一定速度和行程沿窑中心线方向在托轮上往复移动;传动机构主要由主传电动机、辅传电动机和减速机等构成,其作用是保证和调节窑旋转。

在生产过程中,如何保证上面设备正常运转,良好的润滑是保证其正常工作的关键。润滑可以延长设备使用寿命,减少维护修理费,所以润滑单元必须作为“重要”设备予以重视。本文旨在从仪表配置和逻辑控制方面讲述回转窑的润滑单元。

回转窑润滑单元主要包括减速机润滑单元、液压挡轮润滑单元、大齿圈润滑单元、托轮及轮带润滑单元。

1 窑减速机润滑单元

1.1 系统配置

主要包括两台油泵、油箱、过滤器、加热器、冷却阀等。

1.2 仪表配置

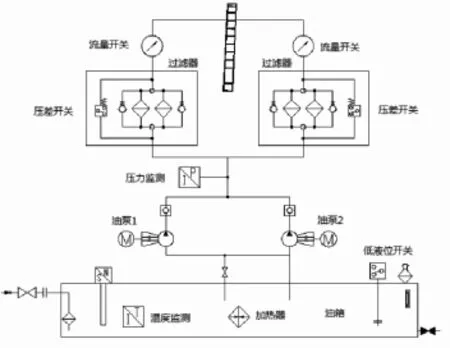

主要仪表包括油箱低液位开关、低低液位开关、过滤器压差开关、油路出口流量监测、油箱油温监测、油路出口压力监测、油路出口温度监测,如图2所示。

1.3 逻辑控制

1)油泵控制逻辑

工作时两台油泵一台使用一台备用,哪台油泵工作由操作员从上位机进行选择;运行过程中主泵故障,备用泵自动投入运行,如果备用油泵没有运行,联锁跳停窑主电机;两台油泵同时故障,连锁跳停窑主电机。

2)油箱液位开关控制逻辑

低液位开关报警时,禁止启动油泵;油泵正在运行,低液位开关动作,系统报警;当油泵正在运行,低低液位开关动作,连锁跳停加热器、油泵及窑主电机。

图1 回转窑组成

图2 减速机润滑单元

3)过滤器压差开关控制逻辑

过滤器压差开关动作,系统报警。

4)油箱油温监测控制逻辑

油箱温度低于30℃,启动油箱加热器;油箱温度大于35℃,停止油箱加热器。

5)油路出口温度控制逻辑

油路出口温度低于45℃,关闭冷却水阀;油路出口温度大于50℃,打开冷却水阀;油路出口温度大于55℃,系统报警;油路出口温度大于65℃,连锁跳停油泵及窑主电机。

6)油路出口流量监测控制逻辑

油泵启动30 s后,出口流量低于25 l/min,起动备用泵,如果备用泵正常运行后,出口流量低于25 l/min,停止油泵;油泵正常运行中,出口流量低于25 l/min,系统报警;油泵正常运行中,出口流量低于15 l/min,连锁跳停油泵和窑主电机。

7)油路出口压力控制逻辑

油泵启动1min后,出口压力低于0.8 bar,启动备用泵,如果备用泵启动后,出口压力仍低于0.8 bar,停止油泵;油泵运行中,出口压力低于0.8 bar,系统报警;油泵运行中,出口压力低于0.6 bar,连锁跳停油泵和窑主电机。

2 液压挡轮润滑单元

2.1 系统配置

主要包括两台油泵、油箱、过滤器、加热器、电磁阀等。

2.2 仪表配置

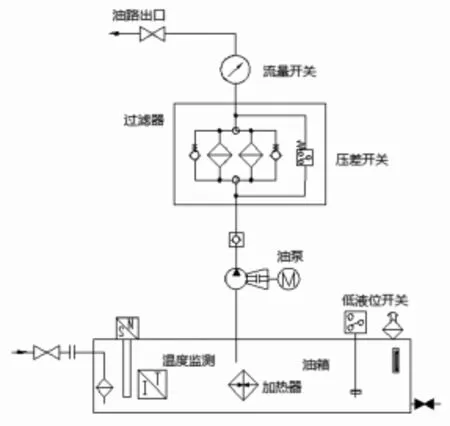

主要包括油箱低液位开关、过滤器压差开关、窑胴体上下移动限位开关和极限开关、油箱油温监测、油路出口压力监测,如图3所示。

2.3 逻辑控制

图3 液压挡轮润滑单元

1)油泵控制逻辑

油泵工作时一台使用一台备用,哪台油泵工作由操作员从上位机进行选择;运行过程中主泵故障,备用泵自动投入运行;如果备用油泵没有运行,挡轮碰到上限位开关时,连锁跳停窑主电机。

2)油箱液位开关控制逻辑

低液位开关报警时,禁止启动油泵;当油泵正在运行,低液位开关动作,系统报警,停止加热器和油泵。

3)过滤器压差开关控制逻辑

过滤器压差开关动作,系统报警。

4)油箱油温监测控制逻辑

油箱温度低于10℃,启动油箱加热器;油箱温度大于35℃,停止油箱加热器。

5)窑胴体上下移动限位开关控制逻辑

窑胴体移动碰到上限位开关时,油泵停止,电磁阀打开;窑胴体移动碰到下限位开关时,油泵启动,电磁阀关闭;窑胴体移动碰到上、下极限限位开关时,连锁跳停窑主电机。

6)油路出口压力控制逻辑

油泵启动10 s后,出口压力低于1.7mPa,启动备用泵,如果备用泵启动后,出口压力仍低于1.7mPa,停止油泵;油泵运行中,出口压力低于1.7mPa,系统报警;油泵运行中,出口压力高于4mPa,系统报警。

3 大齿圈润滑单元

3.1 系统配置

主要包括两台油泵、油箱、过滤器、加热器等。

3.2 仪表配置

主要包括油箱低液位开关、过滤器压差开关、油路出口流量开关、油箱油温监测、油路出口压力监测,如图4所示。

图4 大齿圈润滑单元

3.3 逻辑控制

1)油泵控制逻辑

油泵工作时一台使用一台备用,哪台油泵工作由操作员从上位机进行选择;运行过程中主泵故障,备用泵自动投入运行;如果备用油泵没有运行,禁止油泵再次启动。

2)油箱液位开关控制逻辑

低液位开关报警,禁止启动油泵;当油泵正在运行,低液位开关动作,系统报警,停止加热器。

3)过滤器压差开关控制逻辑

过滤器压差开关动作,系统报警。

4)油箱油温监测逻辑控制

油箱温度低于20℃,启动油箱加热器;油箱温度大于25℃,停止油箱加热器。

5)流量开关逻辑控制

油泵启动30 s后,流量开关没有动作,起动备用泵,如果备用泵正常运行后,仍没有流量信号,停止油泵;油泵正常运行中,流量开关没有信号,延时5 s后停止油泵。

6)油路出口压力逻辑控制

油泵启动1min后,出口压力低于0.8 bar,启动备用泵,如果备用泵启动后,出口压力仍低于0.8 bar,停止油泵;油泵运行中,出口压力低于1.2 bar,系统报警;油泵运行中,出口压力低于0.8 bar,停止油泵。

4 托轮及轮带润滑单元

4.1 系统配置

主要包括油泵、油箱、加热器、过滤器等。

4.2 仪表配置

图5 托轮及轮带润滑单元

主要包括油箱低液位开关、过滤器压差开关、油路出口流量开关、油箱油温监测,如图5所示。

4.3 逻辑控制

1)油箱液位开关控制逻辑

低液位开关报警时,禁止启动油泵;当油泵正在运行,低液位开关动作,系统报警,停止油箱加热器。

2)流量开关逻辑控制

油泵启动30 s后,流量开关没有动作,停止油泵;油泵正常运行中,流量开关没有信号,延时5 s后停止油泵。

3)油箱油温监测逻辑控制

油箱温度低于10℃,启动油箱加热器;油箱温度大于35℃,停止停油箱加热器。

4)过滤器压差开关控制逻辑

过滤器压差开关动作,系统报警。

上述四套润滑单元,减速机和挡轮润滑单元在生产过程中极其重要,无论是电气故障还是机械故障都会直接导致窑主电机停止运转;大齿圈和托轮润滑单元在生产过程中可以根据设备的实际润滑要求,采用间断式工作方式,比如每24 h工作8 h。润滑单元的油泵通过MCC控制中心控制,仪表都通过总线或硬接线的方式传输到中控PLC控制系统,开关量输出信号为无源干接点,模拟量输出信号为4~20mA。所有仪表量程和报警、故障设定值因设备选型及工艺布置不同会有些区别。比如,润滑油的品质不同,油温的设定值要根据油质情况进行调整;比如润滑单元的油路管线比较长,流量开关动作过滤时间就需要根据设备运行的实际情况进行修改。