干道式高温热管的传热性能试验研究

卫光仁,柴宝华,魏国锋,毕可明,冯 波,韩 冶,龙俞伊

(中国原子能科学研究院 反应堆工程研究设计所,北京 102413)

高温热管指工作温度在450~1 000 ℃范围内[1]、多以液态碱金属作为工作介质的热管。目前高温热管应用研究正在不断升温,其应用已渗透到石油、化工、建材、冶金和动力等领域。从高温热管目前的应用情况看,在设备运行可靠性、使用寿命、生产能力方面尚存在一定缺陷,未来高温热管研究将侧重解决这些问题。为设计制造一种能在600℃环境下稳定工作的散热设备,需针对高温热管开展相关研究,以期利用高温热管作为传热元件,用于该设备的制造。

为研制高性能、长寿命的高温热管,建立一套高温热管制造、试验设施,先后对多种吸液芯结构的高温热管进行研制。本文主要介绍其中一种干道式吸液芯结构的高温热管,重点介绍该热管的试验过程,并对其试验现象及结果进行分析。

1 结构参数

试验热管由端盖、管壳、吸液芯、充装管及冷焊口保护罩组成。根据热管的工作温度及材料与工质相容性要求,除充装管外,其他部件均采用316L不锈钢[1-2]。

吸液芯采用双干道式吸液芯,具体结构示于图1。

图1 干道式热管结构及流动示意图Fig.1 Structure and flow scheme of arterial heat pipe

干道式热管相对常规热管具有很多优点,这是由其内部流动特性所决定的。从图1可了解到干道式热管的流动及传热特性。在蒸发段,干道内从冷凝段流回的工质,沿管壁毛细结构周向流动,然后在管壁的毛细结构上蒸发,产生的蒸气在蒸气通道向后流动,在冷凝段的管壁毛细结构上凝结。凝结的工质沿管壁周向毛细结构流回干道内,干道内的液态工质在毛细力的作用下流向蒸发段,从而形成工质的循环并完成热量从蒸发段到冷凝段的轴向传递。干道式热管内,液态工质主要沿管壁周向流动以及在干道内轴向流动。与液态工质主要沿管壁毛细结构轴向流动的常规热管相比,由于周向流动行程较短及干道内流动阻力较小,所以干道式热管具有较高的传热能力和较小的径向热阻,对提高热管毛细极限的作用十分明显[3]。

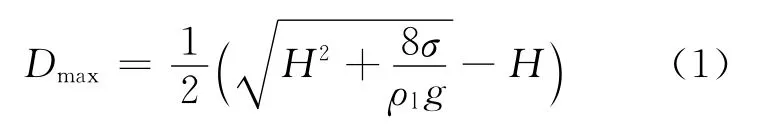

干道内液态工质要求具有靠毛细力自充满的能力,因此干道的设计有所限制,即要求水平放置时干道的最大直径不超过Dmax,由毛细力和重力压头相平衡可得:

式 中:H 为 辐 条 长 度;σ 为 表 面 张 力;ρl 为 液 态工质密度。试验热管干道直径选为2.2mm。

试验热管的结构参数列于表1。

表1 热管结构参数Table 1 Structure parameter of heat pipe

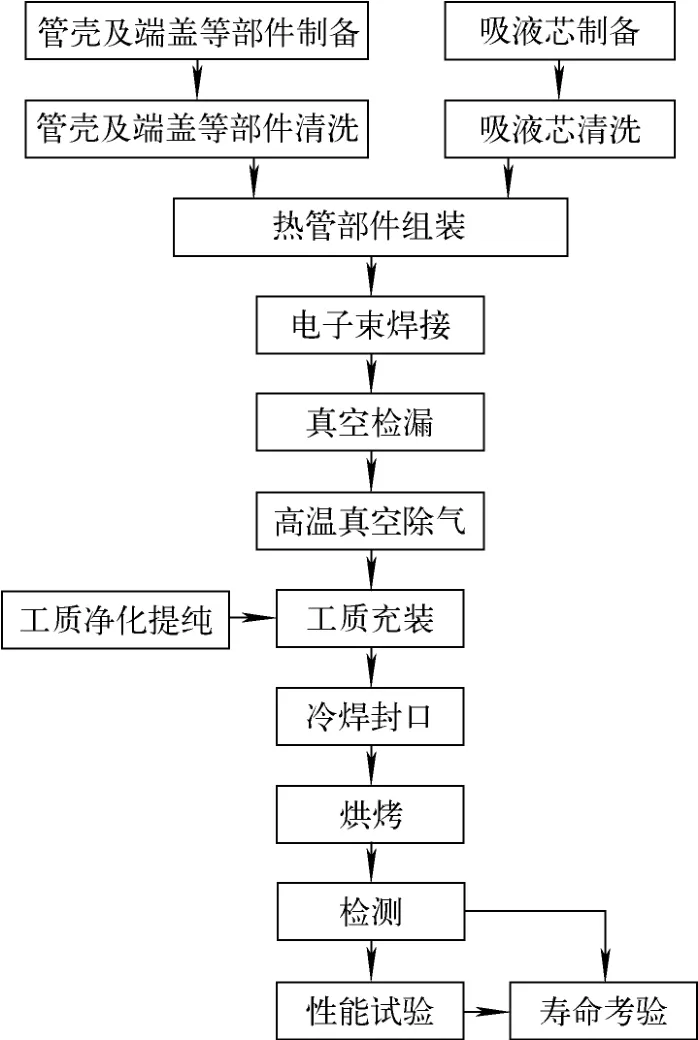

2 制造工艺

热管的性能优劣以及寿命长短,在很大程度上取决于热管的制造工艺,以及在制造过程中对各道工序的质量控制[4-6]。对于高温热管,其工质——高温液态金属的物理及化学性质特殊,因此,对热管材料的相容性以及工质的纯度均提出了较高要求。试验热管的制造工艺流程示于图2。

3 试验装置和测点布置

3.1 试验装置

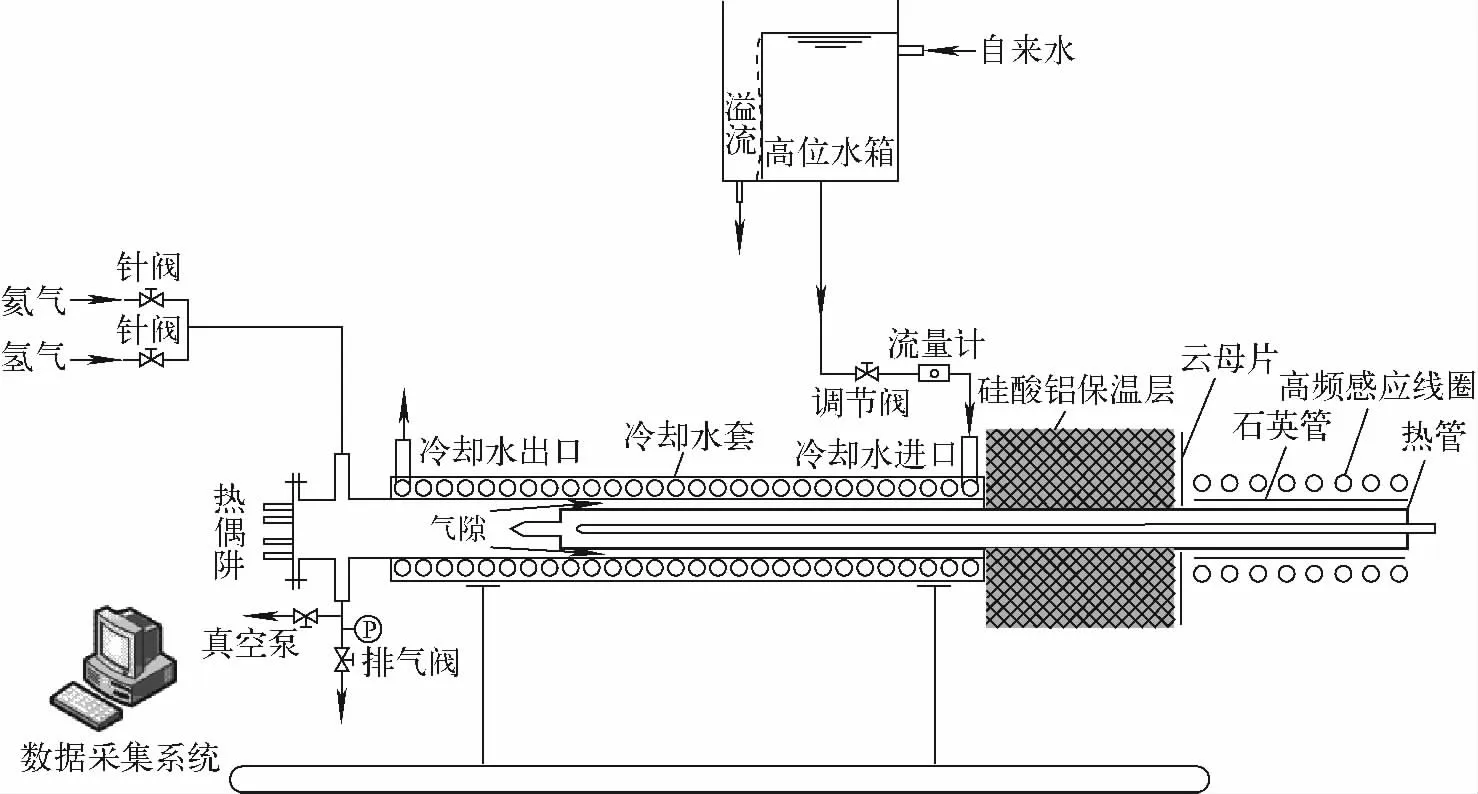

试验装置示意图示于图3。试验中热管分为蒸发段、绝热段和冷凝段,长度分别为200、200和600mm。

加热采用高频感应加热设备,输出功率连续可调。绝热段用硅酸铝保温材料保温。试验过程中,角度通过可调角支撑座调节。该系统被安置于结构箱体台面上,其翘板可在微型电动千斤顶的带动下,连续产生±15°以内的倾角。翘板上安装有精度为±0.1%的倾角传感器,实时将倾角信号传入控制计算机,并将翘板调整至所需角度。

图2 热管的制造工艺流程Fig.2 Manufacture process for heat pipe

为测量传热量,冷凝段外面套有1个水冷却的量热计。量热计进水口与保持恒定水位的高位水箱连接,流量测量采用精度为±0.2%的柯氏流量计。量热计水套和热管间保持一定的间隙,内充入氩气或氦气。间隙的存在增大了热管同水冷套壁面间的温降,可避免量热计中的冷却水沸腾产生气泡,减小试验时的测量误差,同时也可避免由于沸腾而造成的振动。利用间隙中氩气和氦气导热系数相差较大的特点,通过调节两种气体的混合比例调节冷却量,从而满足在不同工况下测量极限功率的要求。试验中传热量Q 通过下式计算:

式中:m 为水的质量流量;cp为水的比定压热容;Δt为出口和进口水的温差。

3.2 测量系统

采用外径1 mm 的Ⅰ级精度K 型铠装绝缘热电偶进行温度测量。在热管管壁上开多条深1mm、宽1mm 的纵向槽道,将热电偶埋在槽道中。图4为热电偶测点位置示意图。

4 试验结果及分析

4.1 热管水平放置时的启动

该试验的目的是检查热管能否正常启动及真空条件下热管的等温性能。通过对热管等温性能的测定,了解热管轴向温度分布,从而判断热管的制造质量。

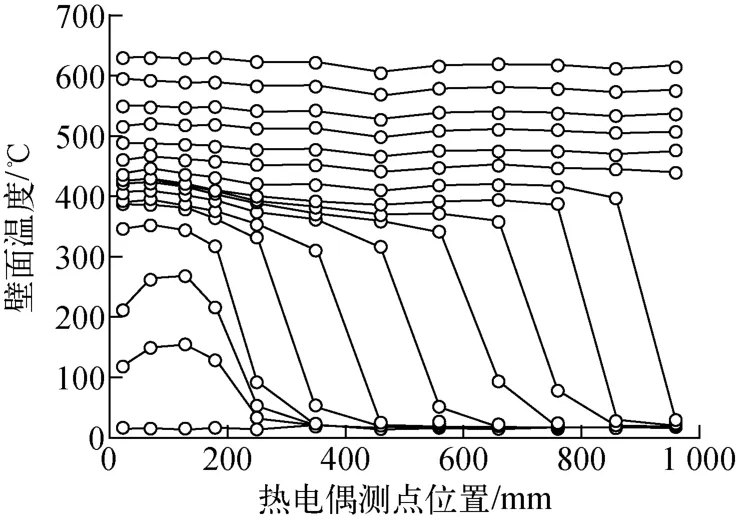

图5为真空启动时热管壁面的轴向温度分布。

图3 性能试验装置简图[7]Fig.3 Equipment scheme of performance experiment[7]

图4 热电偶测点位置Fig.4 Test location of thermocouples

图5 真空启动时热管壁面轴向温度分布Fig.5 Axial wall temperature profile at vacuum starting up moment

当热管处于真空条件下时,散热主要靠热辐射,冷却能力不太强。此时蒸发段与冷凝段的蒸气压差不太大,启动十分顺利,且启动速度较快。只需一定的时间将固态钾逐步熔化为液态钾,即能很快启动。热管完全启动后,壁面温度沿轴向变化不大,等温性能很好。如图5所示,当热管工作温度约为450℃时,热管已完全启动。当热管工作温度约为500 ℃时,热管壁面沿轴向温差不超过20 ℃。由于冷凝段端部温度未突降,证明热管内无不凝结气体。

4.2 热管声速限测量

为测量极限传热功率,气隙中须充入两种导热系数不同的气体介质,通过改变两种气体的组成比例,从而改变其导热系数,达到增强冷却能力的目的,试验中,气体介质一般选择氩气与氦气[8]。

热管在较低温度范围工作时,可能遇到的极限为黏性限和声速限[3,9-10]。试验中,通过试验现象判断,在试验范围内,热管未遇到黏性限,在510℃以下,热管出现极限的现象均为典型的声速限现象。

当对热管进行加热时,蒸发段液体不断蒸发,蒸气不断涌入蒸气通道。从蒸发段上游至下游,蒸气量不断增加,而蒸气流通截面积不变,因此蒸气从上游至下游是一加速过程,在绝热段为等速过程。通过降低蒸发段出口压力或升高进口压力,可使蒸发段出口蒸气速度达到声速,即声速限。热管内这一流动特性与气体流过渐缩喷管的特性相似,Levy根据这一特性给出了声速限计算公式:

式中:Av为蒸气流通截面积;ρ0 为蒸气密度;λ为工质气化潜热;Rv为气体常数;γv为比热之比(对于单原子蒸气,其值为5/3);T0为蒸气温度。

通过声速限计算公式可见,声速限仅与热管结构和工质物性有关,工质确定后,吸液芯结构(蒸气通道面积)决定不同工作温度下的声速限。声速限理论分析是以理想气体为模型,因此假设蒸气无黏性,沿整个截面的速度分布均匀,声速点发生在蒸发段出口。但实际蒸气在流动时,受吸液芯表面摩擦力的影响,速度分布沿截面是不均匀的。所以声速点不应在蒸发段出口,而是在绝热段某处位置,试验中也证明了这点。

热管中,通过任一截面的蒸气温度为该处蒸气压力下的饱和温度,可通过调节冷凝段的冷却量调节蒸发段下游的温度和压力,使绝热段的蒸气速度达到声速。试验中,通过固定热管的输入功率,在气隙中逐渐增大氦气的比例或冷却水流量,实现加强冷却,降低背压的效果,试验过程可通过图6所示的壁面温度变化表示。当达到某温度下声速限时,继续加强冷却,冷凝段的温度会继续下降,但蒸发段温度不会随冷凝段温度的降低而改变,热管轴向热流量也不再变化。此时,在温度会合点(试验测得在绝热段出口附近)蒸气达到当地的声速,即热管达到该工作温度下的声速极限。图6中的热管工作温度为400 ℃,输出功率为500 W。

图6 实现声速过程的壁面温度分布Fig.6 Wall temperature profile of sound velocity achieving process

试验过程中,在热管达到声速限后,未观察到过热现象,继续加强冷却,并不影响蒸发段的温度分布。通过声速限的测量,表明热管在较低温度阶段运行,冷却过强时会出现声速极限,使得在此温度范围内,热管的功率不能期望过高,但也不会有烧干的危险。

试验中还发现,热管在气隙中充入氩气启动时,由于冷却能力相对真空启动较大,热管沿声速限启动,所以加热不宜过快,加热功率不能过大。

4.3 热管极限传热功率

本次试验分别进行了热管水平放置、蒸发段向上倾斜10°放置、蒸发段向下倾斜10°放置3种不同倾角的传热性能测试。

热管在高温范围内运行,可能遇到的极限是携带限和毛细限[3]。出现这两个极限的表征现象是热管蒸发段温度突然上升,冷凝段温度急剧下降。此时热管内流动循环被破坏,出现局部烧干现象,热量不能沿轴向传递。

图7示出热管在不同倾角下的极限传热功率曲线。

图7 不同倾角下热管的极限传热功率Fig.7 Limit heat transfer power at different inclinations

从图7看,3 条曲线基本重合。这说明热管在低温区遇到的是声速限,而在高温区遇到的是携带限,未遇到毛细限。这可从携带限和毛细限的理论计算[11]来推断。

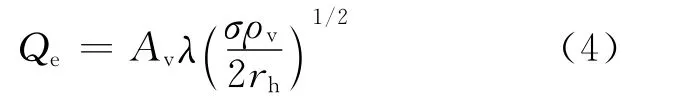

携带限可由下式表示:

式中:rh为吸液芯表面毛细孔的水力半径;Av为蒸气通道截面积;σ 为钾的表面张力;ρv为钾蒸气密度。从式(4)可见,携带限仅与工质物性和热管结构有关,重力对携带限无影响。

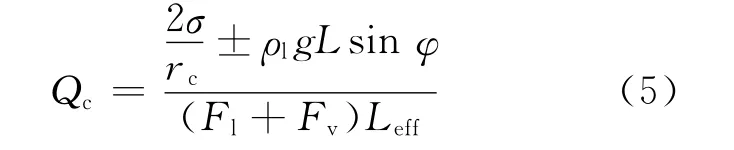

毛细限可由下式表示:

式中:rc为毛细孔的毛细半径;Leff为热管的有效长度;Fl为液体摩擦系数;Fv为气体摩擦系数;ρlgLsinφ 为轴向液态工质的静压力。

从式(5)可见,重力对毛细限有影响。热管蒸发段向上倾斜时,毛细限应减小;热管蒸发段向下倾斜时,毛细限应增大。从图7可看出,极限传热量不随热管的倾角变化,这说明热管在高温区达到携带限,而非毛细限。从毛细限的计算公式可看到,当热管管芯采用干道形式后,由于液体周向流程较短及液体在干道内流动阻力较小,造成Fl较小,从而提升了热管的毛细限。

热管水平放置,温度为632℃时,测得极限传热功率为2.8kW,此时相应的轴向极限热流密度为1.66kW/cm2。

5 结论

1)热管在水平放置时,随工作温度的提高,传热极限也提高。当工作温度小于510 ℃时,传热极限为声速限。

2)声速限出现时,热管不会出现过热现象,不会造成热管的烧毁。

3)当热管蒸发段向下倾斜或蒸发段向上倾斜时,传热极限数据与水平放置时基本相同。这表明在本次试验范围内,重力对传热极限无影响。当热管工作温度大于510 ℃时,传热极限为携带限。

4)测得热管在工作温度为632 ℃时,极限传热功率为2.8kW,相应的轴向极限热流密度为1.66kW/cm2。

[1] FAGHRI A.Heat pipe science and technology[M].UK:Taylor & Francis Press,1995:15-23.

[2] TIEN C L,ROHANI A R.Analysis of the effect of vapor-pressure drop on heat pipe performance[J].Heat Mass Transfer,1974,17:61-67.

[3] ROHANI A R,TIEN C L.Steady two-dimensional heat and mass-transfer in vapor-gas region of gas-loaded heat pipe[J].Heat Transfer,1973,95:377-382.

[4] COTTER T P.Theory of heat pipes,LA-3246-MS[R].USA:Los Alamos Scientific Lab,1965.

[5] FELDMAN K T,WHITING G H.Applications of the heat pipe[J].Mechanical Engineering,1968,11:48-53.

[6] GRAY V H.The rotating heat pipe:A wickless hollow shaft for transferring high heat fluxes,ASME Paper No.69-HT-19[R].New York:ASME,1969.

[7] TURNER R C.The constant temperature heat pipe:A unique device for the thermal control of spacecraft components[C]∥AIAA 4th Thermophysics Conference.USA:AIAA,1969.

[8] BIENERT W.Heat pipes for temperature control[C]∥4th Intersociety Energy Conversion Engineering Conference.Washington D.C.:[s.n.],1969.

[9] 中国科学院北京力学研究所热管研究组.钠热管初步实验[C]∥热管文集.上海:上海科学技术情报研究所,1976:20-24.

[10]颜迪民,程萍,许国华,等.钠热管研制[R].北京:中国原子能科学研究院,1974.

[11]庄骏,张红.热管技术及其工程应用[M].北京:化学工业出版社,2000.