HTR-PM 堆芯出口热气混合结构两支路模型实验研究

周杨平,郝鹏飞,李 富,石 磊,何 枫

(1.清华大学 核能与新能源技术研究院 先进反应堆工程与安全教育部重点实验室,北京 100084;2.清华大学 航天航空学院,北京 100084)

2012年12月,作为国家科技重大专项的高温气冷堆核电站示范工程(HTR-PM)在山东荣成正式开工建设。HTR-PM 是世界上首台具备第4代核能系统安全特性的商用核电机组,具有热效率高、固有安全性等特点。我国也在清华大学10MW高温气冷堆的基础上,开展该示范工程的相关关键设备及技术的研发及验证工作。

对于高温气冷堆,圆柱形堆芯活性区出口冷却剂氦气径向温度分布是不均匀的,存在温度梯度,同时还存在旁流,与主流氦气有更大的温差。为保证蒸汽发生器部件技术上的可行性与安全,在冷却剂氦气进入蒸汽发生器之前,在堆芯底部出口设置辐射状流道、环形连箱以及与其连接的热气导管,对冷却剂进行充分的湍流混合。由于流道形状的复杂性和雷诺数超过105的高度湍流,通常情况下难以用单纯的数值计算方法准确可靠地计算冷却剂在堆底流道中的热混合效果,而通过相应的堆芯出口流道热气混合性能实验装置进行模型验证实验[1-3],以及结合相应的模拟计算进行分析[4]。

本工作在所建立的模型实验台架上进行两支路工况的系列实验,并对实验数据进行采集、整理及分析。

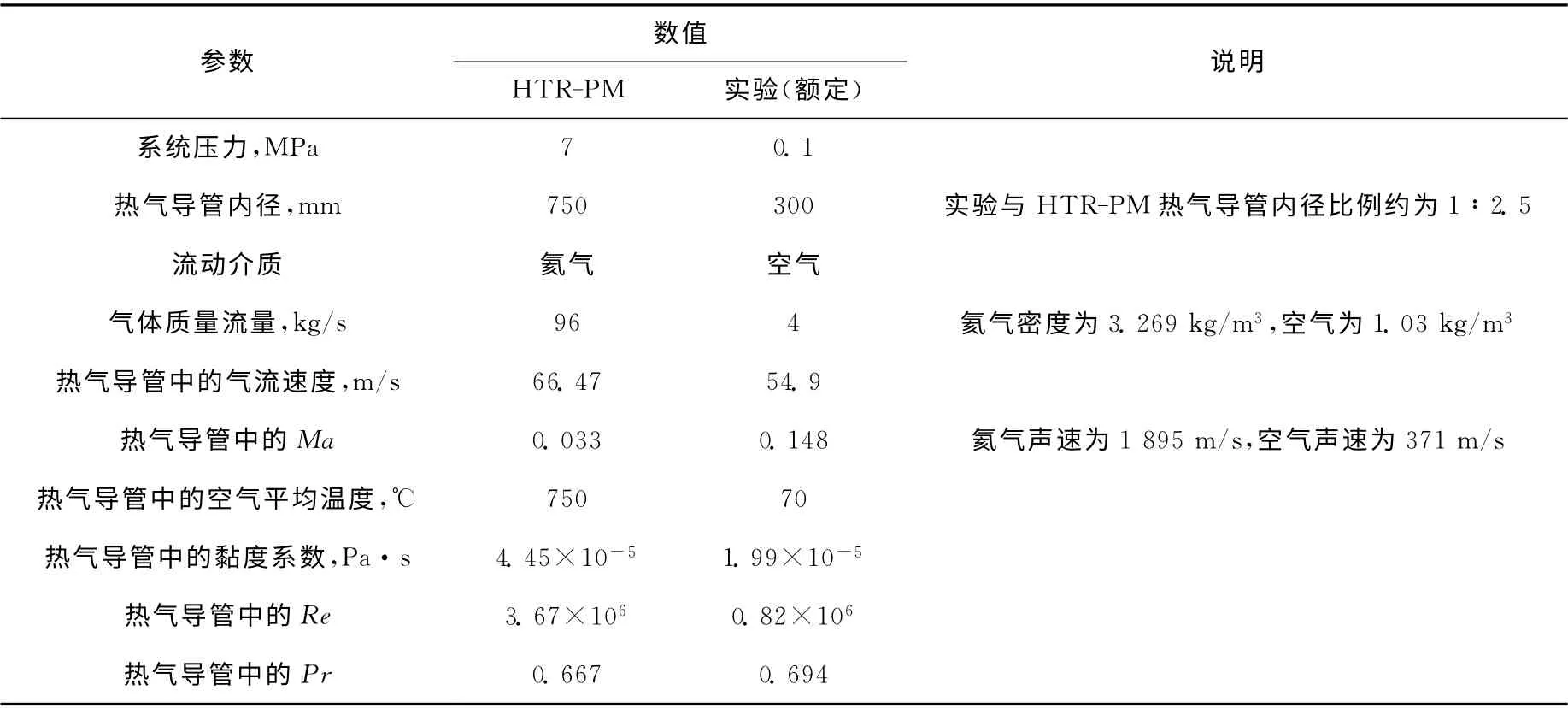

1 模型实验系统主要参数

根据理论分析和相似性分析,分析确定了堆芯出口热气混合实验系统的设计准则和主要参数[5-6]。模型实验系统与HTR-PM 的混合结构的几何比例为1∶2.5,模型实验中采用空气代替真实反应堆中的氦气作为流体介质,因二者的Pr比较接近。模型实验系统与HTRPM 实际混合结构的主要热工流体参数对比列于表1[5]。模型实验系统中内部混合结构材料采用铝合金(ZL101A)加工而成,铝合金的密度、比热及热传导系数等重要物理参数均与石墨相近,而且铝合金具有重量轻、易于加工等特点,所以铝合金材料(ZL101A)是替代石墨材料的较为合理的选择。

2 模型实验系统组成

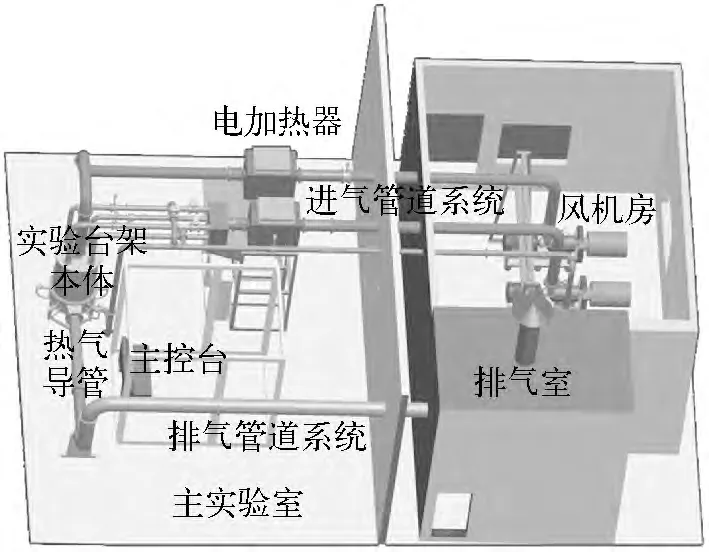

根据实验场地条件、市场调研和设计分析计算结果,确定了实验系统总体布局(图1)。整个实验系统按照区域可划分为3部分:风机房、主实验室、排气室。

表1 模型实验与HTR-PM 的相关参数对比Table 1 Comparison of parameters between model experiment and HTR-PM

图1 实验系统总体布局及组成Fig.1 Overall layout and composition of experiment system

2.1 风机房

风机房主要用来摆放风机和变频柜,并起到隔声和过滤的作用,风机房内壁加装保温吸声材料。风机内摆放3台离心式风机及3台变频器。其中两台大流量风机分别为热气支路和冷气支路提供流量,小流量风机为漏流支路提供流量。风机底部有减震垫,风机出口与采用软连接与管道相连,这些措施有利于衰减风机的振动。为了保证热气联箱及热气导管上的测量传感器的安全和测量精度,从风机出气口流出的空气不能含有较大的灰尘或其他固体颗粒,在风机入口及风机房的通风窗上均安装了过滤网。

2.2 热气混合实验台架及管道系统

整个实验台架系统分为进气管道系统、电加热器、实验台架本体、热气导管、排气管道系统和仪控系统6个部分(图1)。除进气管道系统及排气管道系统部分设备,热气混合实验台架安装在主实验室厂房内。进气管道系统包括风机、连接管道与阀门以及附属设备(如电机、变频器等)。进气管道系统主要有热气支路和冷气支路:热气支路中常温空气从风机出口经过管道进入大功率加热器,加热后经实验台架本体上部的中心孔道进入台架本体;冷气支路中常温空气从风机出口经过管道进入小功率加热器,不加热(两支路实验不进行加热)并经实验台架本体上部的中心孔道进入台架本体。冷热支路空气在实验台架本体混合后,从热气导管经排气管道系统进入排气室内管道,最后从烟囱排出室外。基于两台计算机的仪控系统包括主控台、相关就地控制设备、传感器及其布线,主要用于实验台架的运行控制以及相关实验数据的测量和采集,计算机通过NI数据采集卡与相关探测器进行连接。

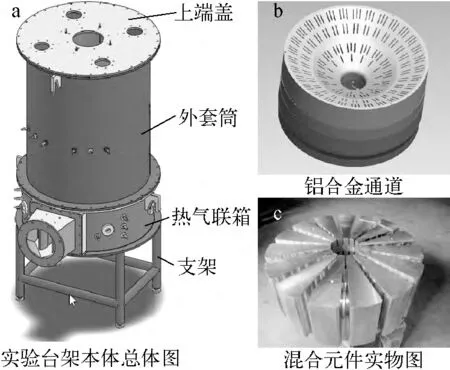

2.3 实验台架本体

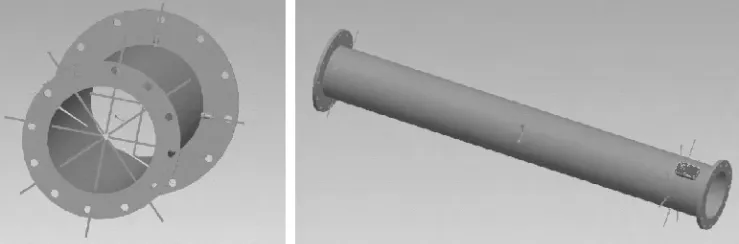

台架本体是实验系统的主体部分,它由上端盖、外套筒、中间套筒、铝块通道和热气联箱组成(图2a)。上端盖中间有1个大进气孔,热气支路的空气由此进入台架本体,上端盖四周有4个小气孔,冷气支路的空气分4路进入台架本体,中间套筒的作用是将中间的热气和四周的冷气隔开,外套筒外面包有保温材料,并有测压孔和测温孔用来测量本体内部的压力和温度分布。套筒和热气联箱外壁采用不锈钢板卷制和焊接制成。上端盖和外套筒及外套筒和热气联箱之间均采用法兰连接。外套筒和内部铝合金构件之间的缝隙采用耐高温密封胶条进行密封,防止低温气体从缝隙直接进入热气联箱。

图2 实验台架本体Fig.2 Main body of experiment installation

铝合金通道处于外套筒内,由4层中间开槽的铝合金组成,如图2b所示。在通道的下面为呈花瓣状分布的铝合金混合组件,如图2c所示。混合组件置于热气联箱内,通过下面的铝板与热气联箱的底部连接。

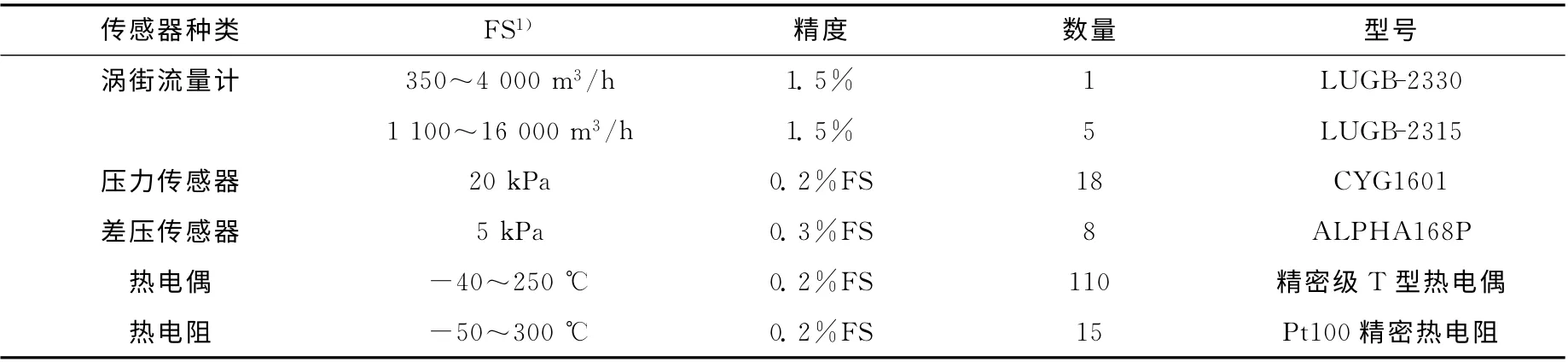

2.4 热气导管

图3为热气导管的三维设计图,热气导管采用不锈钢管道,两端通过法兰盘分别与热气联箱出口和下游管道相连。在入口处安装4支相互垂直的热电偶组件,每只组件结构主体为不锈钢中空管,用来测量热气导管入口的温度分布,在出口处安装8支热电偶组件用来测量热气导管出口的温度分布,同时安装在热气导管出口的皮托管(图3右图中管道上深灰色部分)用来测量出口处的速度分布。每个热电偶支杆(外径6mm)内装有5个T 型热电偶,后面的导线直接与数据采集卡连接,可测量5个不同径向位置的温度。压力传感器与焊接在管道上的底座进行螺纹连接并固定,用来测量管道及套筒内的气流静压。

图3 热气导管Fig.3 Hot gas duct

2.5 测量系统

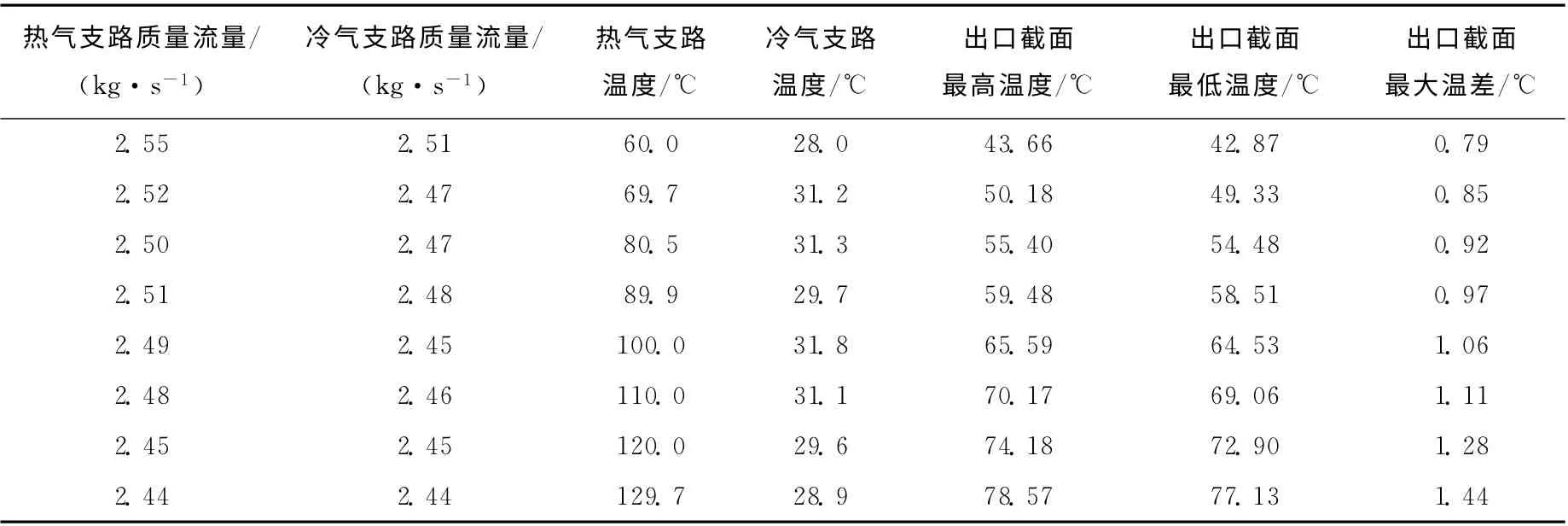

热气混合模型实验中需要测量的热工流体参数包括空气流量、空气温度和壁面温度、空气压力和空气速度。表2列出了本实验研究所用的各种传感器的具体参数和数量。

在本实验中对各种传感器信号的测量有两个特点:一是测量通道数多,总数超过160个,因此需将多个数据模块组合起来应用;另外本实验对测量精度要求较高,特别是温度测量,因此需选择测量精度高的A/D 转换模块,本研究采用美国NI(National Instrument)公司的数据采集模块及LabVIEW 软件系统。

3 实验及其结果

利用所设计和建立的HTR-PM 堆芯出口热气混合结构模型实验台架,进行了两支路模型实验,利用相应测量系统进行了热工流体参数的数据测量和采集。

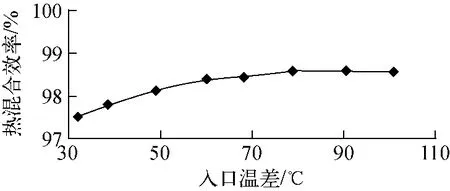

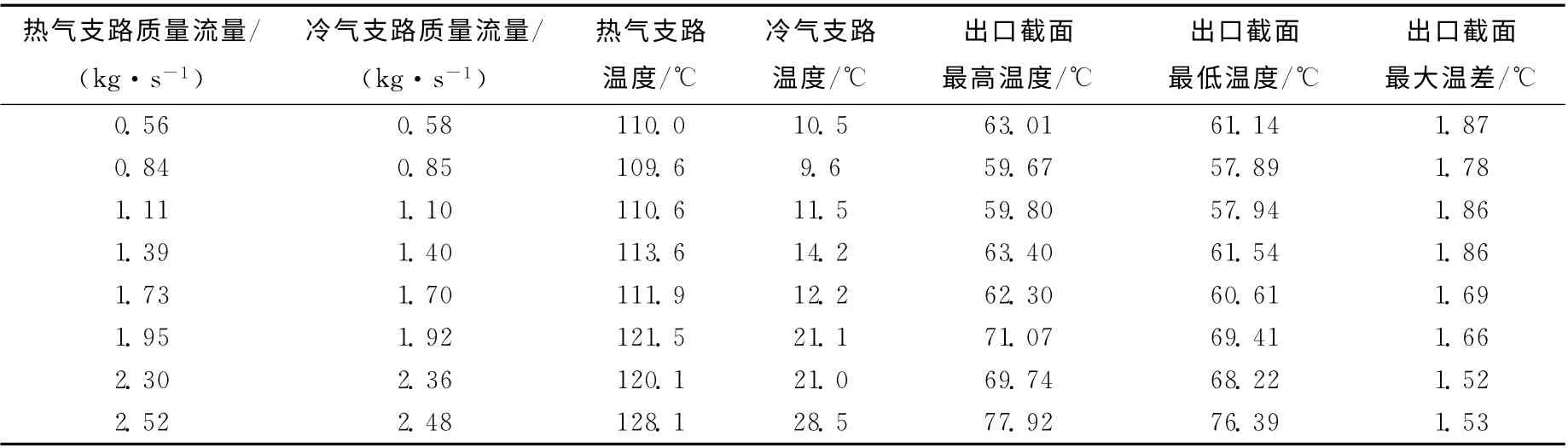

3.1 定流量变温差实验

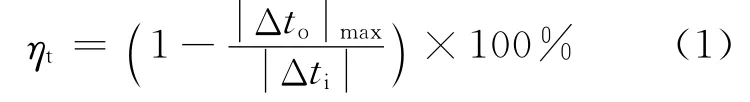

该组实验中热气支路流量和冷气支路流量保持一定且大致相同,改变热气支路和冷气支路的温差(温差为30~100℃,每次实验的温度变化间隔为10℃)。表3列出了在不同温差条件下的实验结果。

表2 实验中所用的传感器参数Table 2 Parameter of various sensors used in experiment

表3 定流量变温差实验结果Table 3 Experiment result with constant flow and variable temperature differences

以温度为指标的热混合效率ηt 定义为:

式中:Δto为热气导管出口横截面上各点空气温差,℃;Δti为实验台架本体入口热气支路与冷气支路的温差,℃。

图4 热混合效率随入口温差的变化Fig.4 Mixing efficiency vs inlet temperature difference

图4为入口温差与热混合效率之间的关系。可看出,随入流冷热气体温差的增加,出口截面的空气最大温差增加,但热混合效率变化并不明显,基本保持在98%左右,说明冷热流体经过实验台架本体及热气导管后得到了很好的热混合。

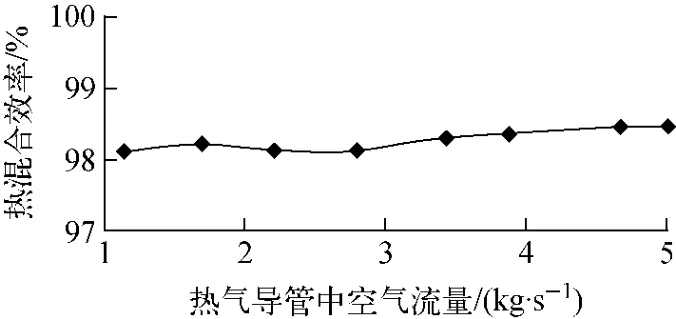

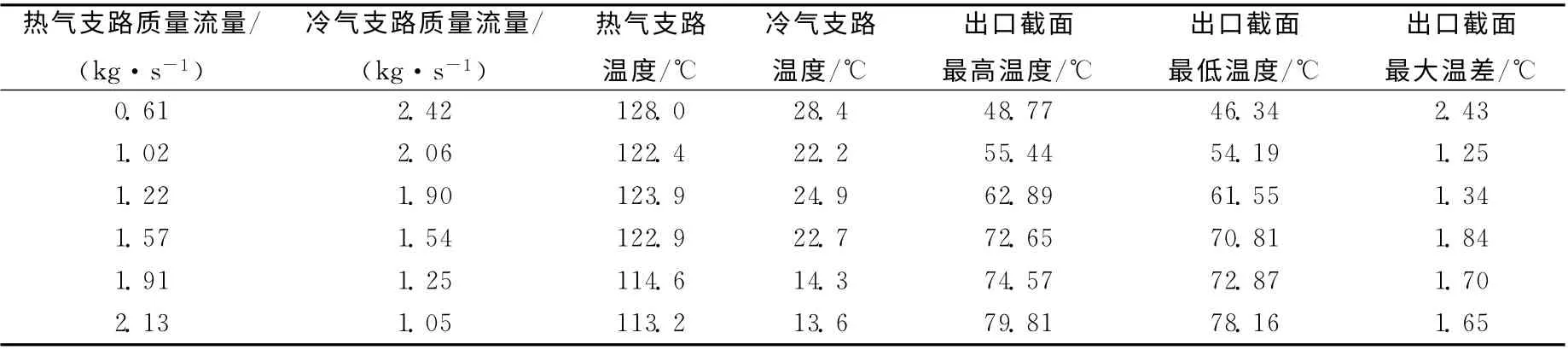

3.2 定温差变流量实验

在本组实验中,保持热气支路空气和冷气支路空气的温差一定(100 ℃),通过调节风机转速同时改变热气支路和冷气支路的气体流量,并保持冷热气支路的流量大致相等,每次流量变化约为额定流量的10%。表4 列出在不同流量条件下的实验结果。图5为热混合效率与热气导管雷诺数的关系。热混合效率随雷诺数的变化并不明显,基本保持在98%左右,说明冷气流和热气流经过实验台架本体及热气导管后得到了较好的热混合。

表4 定温差变流量实验结果Table 4 Experiment result with constant temperature difference and variable flows

图5 热混合效率随热气导管中空气流量的变化Fig.5 Mixing efficiency vs air flow in hot gas duct

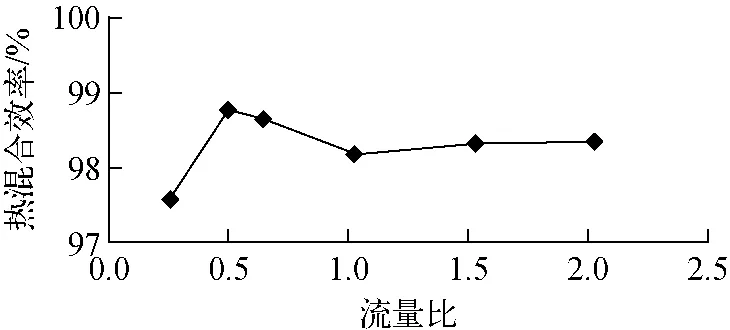

3.3 定温差与总流量变流量比实验

在本组实验中,保持热气和冷气的温差一定(100 ℃),通过调节风机转速同时改变热气和冷气的流量比,并保持热气和冷气的总流量一定(3.1kg/s)。表5列出在不同热冷流量比条件下的实验结果。图6为热混合效率与入口热冷气体流量比之间的关系。当热气流量与冷气流量的比值较小(0.25)时,最大温差较高,其他工况最大温差都在1.5℃左右。热混合率基本保持在98%左右,说明冷气流和热气流经过实验台架及热气导管后得到了较好的热混合。

3.4 实验结果讨论

从两支路(热气支路及冷气支路)的3个系列工况的实验结果来看,包括定流量变温差实验、定温差变流量实验、定温差与总流量变流量比实验,全部实验的热混合效率均在98%左右,热混合效率最低的为定流量变温差实验的第1个工况,热混合效率为97.53%。根据目前HTR-PM 堆芯出口横截面上最大温差约为150 ℃,蒸汽发生器要求的入口横截面的温差在±15℃以内,此时要求的热混合效率为80%以上,因此,HTR-PM堆芯出口热气混合结构的混合效率满足热混合的要求。

表5 定温差与总流量变流量比实验结果Table 5 Experiment result with constant temperature difference and total flow and variable flow ratios

图6 混合效率随流量比的变化Fig.6 Mixing efficiency vs flow ratio

如果考虑HTR-PM 有一定流量的堆芯旁流的漏流,并作保守的假设,假设完全未经堆芯加热的冷却剂直接漏流到堆芯出口,此时的出口冷却剂的最大温差约为550 ℃,而蒸汽发生器要求的入口横截面的温差在±15 ℃以内,此时要求的热混合效率为94.5%,HTR-PM 的热气混合结构也满足要求。

同时,由于从热气导管出口到蒸汽发生器入口还有一段管道和部分腔室,冷却剂会进一步混合,这就说明,即使进行保守的假设,从模型实验的两支路工况来看,HTR-PM 堆芯出口热气混合结构的热混合效率满足要求。

4 结论

利用所设计和建立的HTR-PM 堆芯出口热气混合结构模型实验台架,进行了相应的两支路模型实验,利用测量系统进行了热工流体参数的数据测量和采集。研究包括3个系列工况的实验:定流量变温差实验、定温差变流量实验和定温差与总流量变流量比实验。利用采集的数据,并根据蒸汽发生器入口横截面温差的要求研究,结果表明:由于其模型实验台架在所有工况下的混合效率均在98%左右,两支路工况下,HTR-PM 堆芯出口热气混合结构的混合效率满足混合要求。

[1] DAMN G,WEHRLEIN R.Simulation tests for temperature mixing in a core bottom model of the HTR-Module[J].Nuclear Engineering and Design,1992,137(1):97-105.

[2] YOSHIYUKI I,KAZUHIKO K,YOSHIAKI M,et al.Thermal-hydraulic characteristics of coolant in the core bottom structure of the hightemperature engineering test reactor[J].Nuclear Technology,1992,99(1):90-103.

[3] 黄志勇.10 MW 高温气冷实验堆热气联箱混合性能研究[D].北京:清华大学核能技术设计研究院,1995.

[4] 王金华,薄涵亮,姜胜耀,等.高温气冷堆热气联箱内部流场数值模拟[J].原子能科学技术,

2006,40(3):262-266.WANG Jinhua,BO Hanliang,JIANG Shengyao,et al.Numerical simulation of flow field in hot gas chamber of high-temperature gas-cooled reactor[J].Atomic Energy Science and Technology,2006,40(3):262-266(in Chinese).

[5] 周杨平,李富,郝鹏飞,等.HTR-PM 堆芯出口热气混合实验相似性分析[J].原子能科学技术,2011,45(10):1 208-1 214.ZHOU Yangping,LI Fu,HAO Pengfei,et al.Similarity analysis for hot gas mixing experiment of outlet of HTR-PM reactor core[J].Atomic Energy Science and Technology,2011,45(10):1 208-1 214(in Chinese).

[6] ZHOU Y,LI F,HAO P,et al.Thermal hydraulic analysis for hot gas mixing structure of HTR-PM[J].Nuclear Engineering and Design,2014,271(1):510-514.