裂解炉节能降耗措施及效果

胡海东

(大庆石化公司化工一厂,黑龙江 大庆 163714)

裂解炉为美国S&W公司的USC-16W型裂解炉(生产能力为乙烯45KTA),裂解炉从1986年运行到今天已经二十余年,设备老化,出现排烟温度高、炉壁散热量大、热效率底、COT偏差大、运行周期缩短、设备重复检修频繁等诸多问题。裂解炉是乙烯装置的主要能耗单元,所以裂解炉的运行状态直接影响乙烯装置的能耗。通过认真研究分析,采取了一些行之有效的方法,近两年来乙烯装置的能耗大幅降低,节能减排效果明显。

1 流程简述

USC-16W型裂解炉(见图1)设计以循环乙、丙烷、油田轻烃(LTHC)、零散轻烃、石脑油(NAP)和尾油作为裂解原料。裂解原料在裂解炉对流段的原料预热段(FPH 段)进行预热,预热后的原料与经稀释蒸汽过热段(DSSH段)过热的稀释蒸汽混合后进混合过热段(MSH段)进一步过热至初裂解温度,再进入混合罐平均分配到16组进入辐射段的W型炉管中进行热裂解,辐射段炉管出口裂解气先后进入第一(USX)、二(TLX)急冷器用超高压水蒸汽快速冷却后进入急冷区。锅炉给水经过锅炉给水预热段(ECO段)预热后直接进汽包,并通过与急冷锅炉相联的下降管进入急冷锅炉壳程,与管程的高温裂解气进行换热,产生的高压蒸汽经上升管返回汽包,在汽包中进行汽水分离后送到裂解炉对流段的超高压蒸汽过热段(HPSSH段)进行过热,过热后的蒸汽去蒸汽过热炉进一步过热。

图1 USC-16W型裂解炉示意图

2 存在的问题

2.1 排烟温度高

USC-16W型裂解炉原始设计对流段均设有吹灰装置,但是由于其自动控制系统和设备本身存在问题,已有多年未投用,致使裂解炉在长期运行过程中对流段积灰、结垢严重,排烟温度不断升高,已由最初的165℃升至现在的200℃以上。炉壁温度高同时炉壁衬里保温层在长期使用后保温效果变差,炉壁散热量大。这些都大大地影响了裂解炉的热效率,增加了装置的能耗。

2.2 运行周期短

裂解炉在长期运行过程中,炉管弯曲、变形严重;炉管受热不均匀,局部过热;结焦、渗碳;严重时炉管堵塞,这些都大大的缩短了裂解炉的运行时间,大多裂解炉运行时间都在30天左右(见表1)同时炉管使用寿命也大大降低。

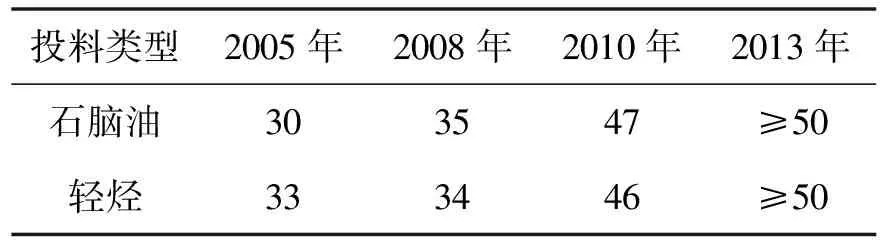

表1 不同原料平均运行周期统计表 单位:天

2.3 裂解炉烧焦方案和冷热备用管理不合理

裂解炉烧焦和冷热备用管理不够细致,导致能源大大浪费。在长期运行过程中,裂解炉烧焦时间控制不够严谨,烧焦时间较长,大多都在50h以上(见表2)。且烧焦方式不够合理,烧焦温度、工业风和稀释蒸汽用量搭配不当。同时裂解炉冷热备用管理也不够细致,有时出现了裂解炉一台或多台热备用状态,以上都造成了能源的白白浪费,大大增加了装置的能耗。

表2 不同原料平均烧焦时间统计表 单位:小时

2.4 汽包排污量大

裂解炉汽包间、连排阀门前后压差较大,冲刷严重。在长期运行过程造成阀门泄露量增大,汽包排污量增大。这样就造成两方面的负面影响:一方面产生过剩S3;二导致S3带液,给S3用户带来了很大的危害。

3 节能降耗改进措施

3.1 对流段化学清洗

在对对流段污垢取样分析,针对分析结果,采取三步清洗技术,即预清洗和清洗、冲洗相结合的清洗方式。预清洗是将渗透剂和润湿剂喷洒到设备的表面,使预清洗药剂逐步润湿污垢的表面,渗透到污垢内部,从而使污垢疏松和易于溶解。清洗是在对设备进行预清洗后,使用清洗药剂对设备进行喷淋,利用清洗药剂的分散、乳化性能,使污垢分散、溶解在清洗液中并随之流出,从而达到清除污垢的目的。冲洗是将剥离剂喷洒到设备的表面,利用剥离剂的剥离作用将设备表面残留的污垢剥离、冲洗干净,进一步提高清洗效果。

3.2 烧焦方案的优化

通过对比国内外同类装置裂解炉烧焦方案,总结出在蒸汽-空气烧焦法的基础上,提高烧焦空气量和烧焦温度,并逐步降低烧焦蒸汽量和烧焦时间,优化烧焦方案。再通过一段时间的实际运行,最终形成了裂解炉“24小时烧焦方案”,详细方案见图2,由表1可以看出裂解炉烧焦没有改变前烧焦时间大多50h左右。采用新的“24h烧焦方案”后,烧焦时间缩短了一半。同时稀释蒸汽用量也大幅降低。

图2 USC-16W型裂解炉烧焦曲线

通过加强了裂解炉冷热备用管理,缩短了裂解炉热备用时间,降低了燃料气、稀释蒸汽、工业风等能源的消耗,大大的降低了没有必要的能耗浪费。

3.3 裂解炉管整体更换

USC-16W型裂解炉在长期运行过程中炉管弯曲、变形等现象是经常发生的,并且随着运行时间的延长,弯曲、变形的程度会越来越大。弯曲、变形的程度过大容易导致炉管受热不均匀,局部渗碳严重。以前一般只采用对泄露的炉管进行更换的办法来保证生产,但是这种局部更换炉管不能根除炉管受热不均匀的弊端,运行一段时候后又会有另一部分炉管出现泄露、弯曲、变形的问题,炉管使用寿命较短,维修频繁。

通过分析,我们选择了炉管弯曲变形较为严重,使用时间较长的炉管经行整体更换,同时也对炉壁衬里保温层进行整体更换。这样再次投用后,炉管受热就会均匀、COT偏差降低、热量损失也降低,裂解炉运行时间大大的延长。由表1可以看出裂解炉运行时间由最初的33天提高到50天以上。

3.4 汽包排污增加限流孔板

由于汽包间、连排阀门泄露量大,所以经过研究决定在各炉汽包排污线上增加限流孔板,这样就可以限制排污量。这样就可以保证闪蒸罐不会出现超负荷运行,相应的S3就不会出现带液问题。该项目投用后,S3排放量减少了10t/h。

4 效果

对流段进行化学清洗后,排烟温度平均下降了20℃;同时也对炉壁衬里进行更换,热量损失大大减少,裂解炉热效率因此提高了2个百分点。

采用 “24小时烧焦方案”后,每台裂解炉烧焦时间缩短30h(表2),稀释蒸汽用量减少7t/h。同时也加强了裂解炉的冷热备用的管理,全年裂解炉热备率降低了17%,大大的减少了蒸汽、燃料的消耗。据统计通过对裂解炉烧焦的优化,装置能耗降低10%。

对裂解炉炉管进行总体更换,裂解炉的乙烯收率提高0.5~1个百分点;裂解炉(轻烃)运行时间延长了13天,减少了非计划停车和维修费用。

裂解炉汽包排污增加限流孔板减少了S3排放量10t/h。

通过采取以上措施,乙烯能耗大幅度降低。乙烯综合能耗由2005年的7.85Gcal/t下降到2013年的6.2Gcal/t,总能耗降低20%。

5 结论

裂解炉是乙烯装置的能耗大户,它的运行状态直接影响乙烯装置能耗。降低裂解炉能耗必须从提高热效率、减少热量损失、延长裂解炉在线时间、提高乙烯(双烯)收率这几方面着手。

从这一根本原则出发,通过精细化管理,采取了一些行之有效的方法。通过三年的努力,乙烯综合能耗下降了20%,大大提高了企业的市场竞争力。

[1]胡天生,提高乙烯裂解炉热效率的措施乙烯工业年会增刊.

[2]宋芙蓉,戴伟,杨元一.世界乙烯工业发展述评[J].石油化工,2004,33(12),1117-1123.

[3]邹仁.石油化工裂解原理与技术[M].北京:化学工业出版.

[4]曾清泉,许士兴.制乙烯的管式裂解炉技术的发展[J].石油化工,1998,27(4):287-292.

[5]王松汉,何细藕.乙烯工艺与技术[M].北京:中国石化出版社,2000.

[6]金戈.中石化开发乙烯裂解炉节能降耗技术《化工装备技术》,2014年35卷2期.

[7]谢旭东,程广慧,宋建军.乙烯装置裂解炉节能降耗《乙烯工业》,2011年23卷4期.