顶升调正纠偏法在储油罐安装过程中的应用

钱 有

(中国石化北京石油分公司,北京101304)

大型立式圆柱形钢制固定顶储油罐主体由三部分组成:罐底、罐壁、罐顶.一般有正装法与倒装法两种施工工艺,正装法的程序是:罐底——各层壁板——罐顶.罐体越来越高,必须高处作业.倒装法的程序是:罐底——顶层壁板——罐顶——顶升——下层壁板——顶升——各层壁板,主体施工全部地面作业,不仅安全、工效高,而且节省了吊机,脚手架等费用.罐顶和上层壁板的顶升必须用胀圈,胀圈按罐内径作为若干段,每两段间用千斤顶胀紧在罐壁上,并焊接筋板来保证胀圈向罐体的传力,液压顶升机构顶升胀圈,则将罐顶及上层壁板壁升起.焊完下层壁板再将胀圈回装到下层壁板上,重复工作,直至完成全部壁板施工.在储罐的安装过程中,由于油罐自身重量的原因,油罐基础如果出现不均匀沉降,会导致罐底板变形,造成壁板与底板的角焊缝不能焊接.通过油罐整体顶升调正纠偏的方法,可以解决.

1 概 况

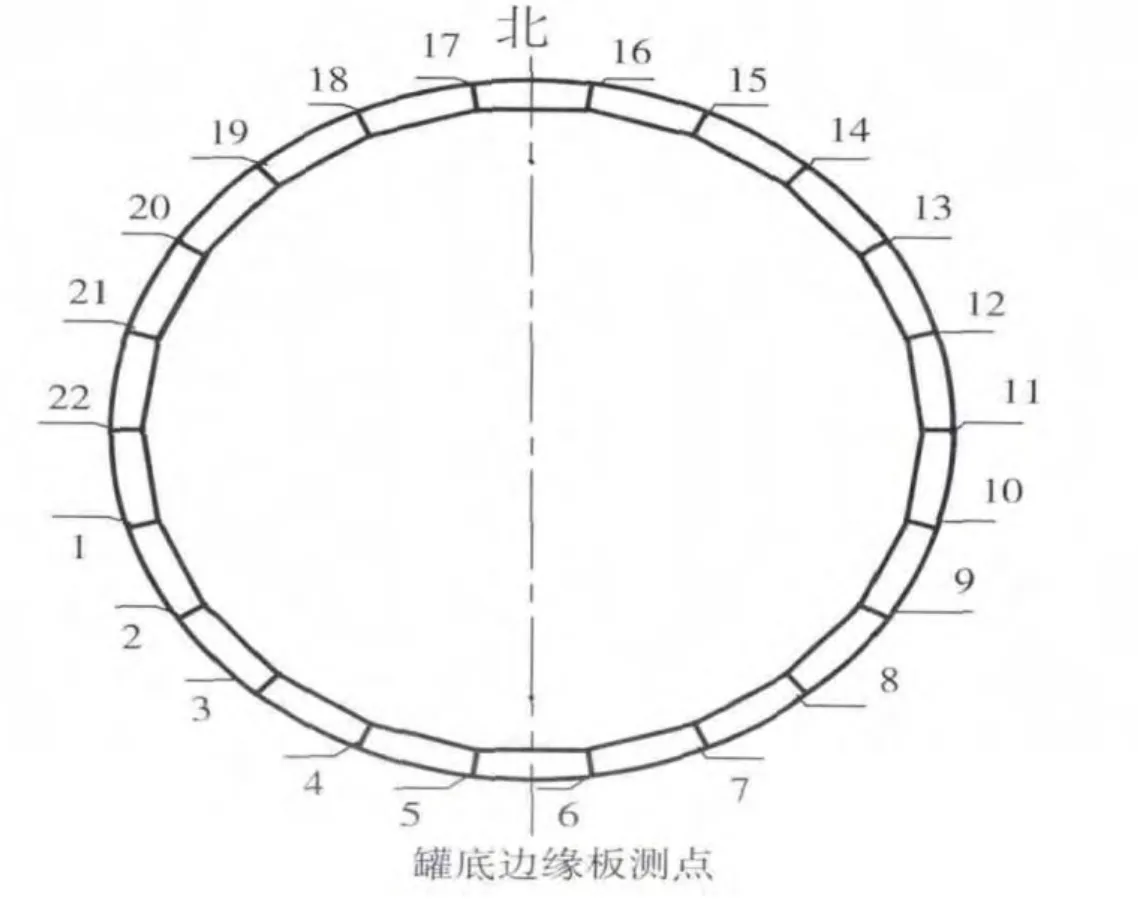

某油库20000m3储油罐安装过程中,在储罐重力作用下,底板外圈边缘板下面的基础出现了不同程度的局部下沉(基础环梁未见明显下沉),在第一层壁板安装完毕,壁板实落在边缘板上后,下沉处最大值达到78mm.底板边缘板局部在重力作用下出现了凸凹变形,壁板与底板边缘板连接处(罐内)出现了翘起变形.对边缘板翘起变形进行了实测,边缘板内侧测量部位如下图1,翘起数据如下表1:

图1

表1

由于边缘板存在局部翘起变形,无法组对壁板与底板的角焊缝.

2 矫正方法

为保证罐体的稳定、安全性,采用液压装置将罐体整体顶升纠偏方法.原储罐基础为沥青砂垫层,提升后,在罐底边缘板下部填充沥青砂,使罐底的防腐要求与原基础垫层一致.最后调整组对大角焊缝、边缘板对接焊缝、边缘板与中幅板之间焊缝.

3 整体顶升调正

3.1 整体提升处理

3.1.1 所有与罐壁相焊接的垫板、工装及卡具均采用新标准GB713-200816MnR→Q345R材质,焊条选用J507.

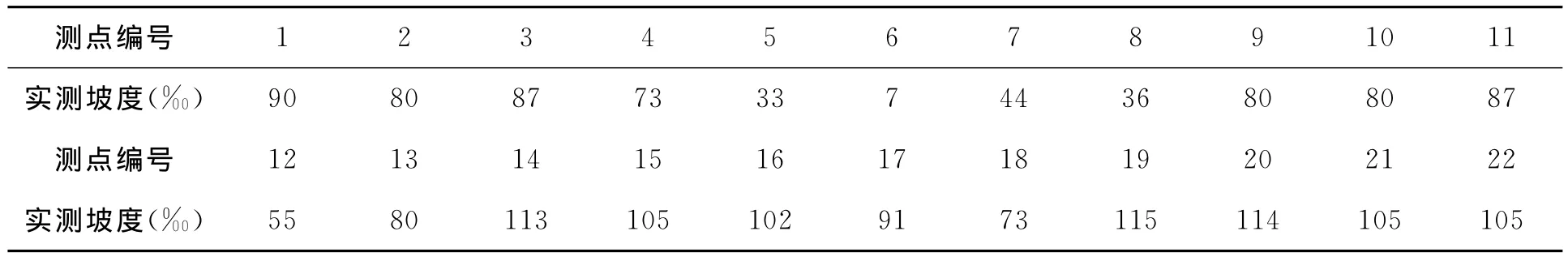

3.1.2 胀圈设置

为增加罐壁板的刚度,将帐圈从人孔运进罐内,在距罐底板800mm罐壁环向上均匀布筋板24块(筋板避开人孔).将胀圈布置其上并用八台20t机械千斤顶胀牢,用龙门板将胀圈固定在罐壁上,如下图2:

图2

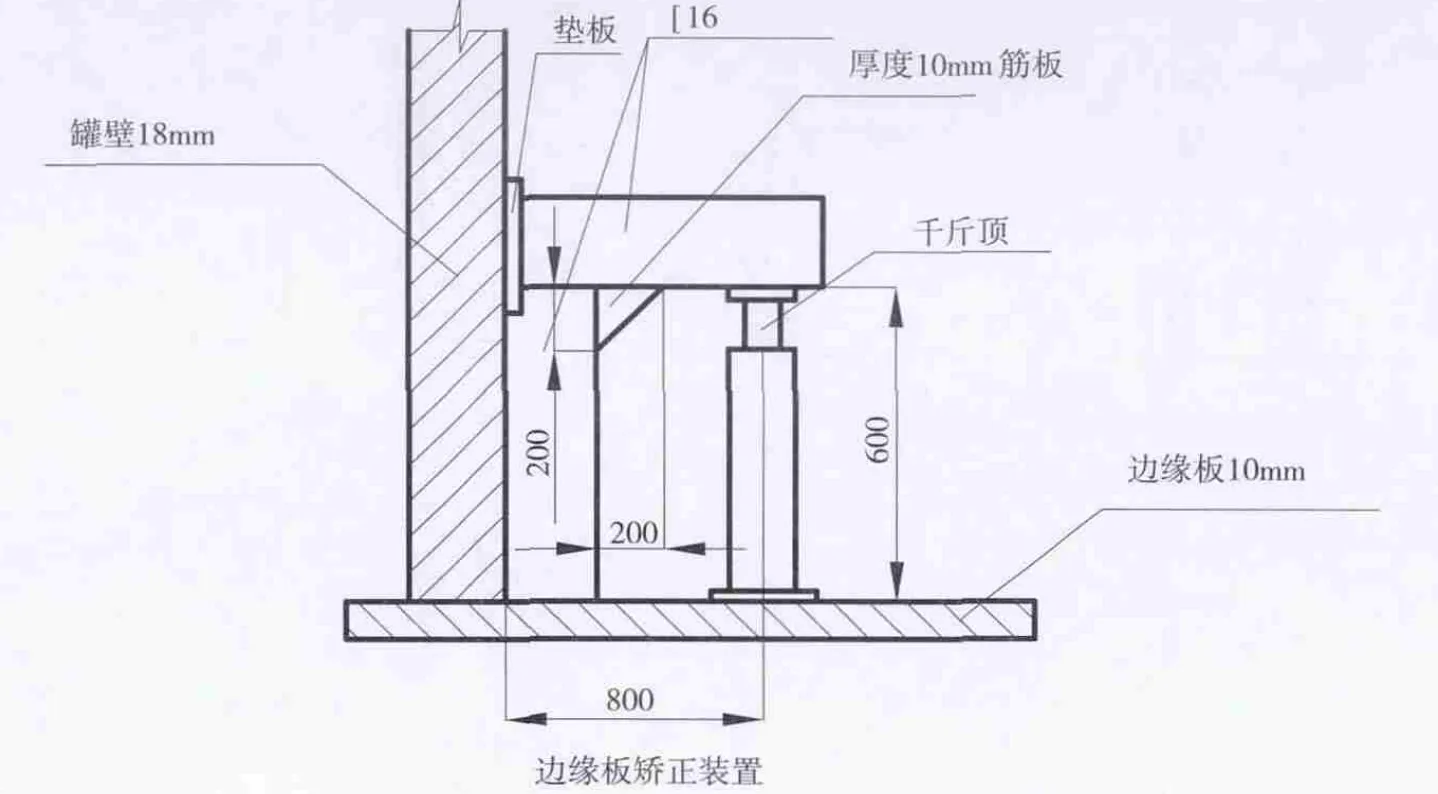

3.1.3 支座及顶升装置的设置

罐体的最大起升重量(含胀圈及支座)约为360t,顶升时共设置24台20t液压千斤顶均布于基础环梁上,下设400*400*20垫板24块(保证每段胀圈上均布三台液压千斤顶,必须避开环向上的8台机械千斤顶的位置),设置升降器支板24组,每台液压顶升一组.具体形式及位置见下图3:

3.2 储罐顶升步骤

3.2.1 储罐提升前,将边缘板之间的临时固定点焊焊缝磨开.边缘板与中幅板之间的临时固定点焊焊缝磨开.

3.2.2 在基础环梁上安装液压千斤顶时,安装位置应将环梁上预留沉降用的砖块拆除,环梁顶面凿平处理.以环梁最高点为基准将其余液压千斤顶安装标高控制在±10mm以内.这就将使整个罐底标高在液压千斤顶一步起升后高差在±10mm以内.

3.2.3 基础环梁上均布16个监测点,用于基础沉降观测.从罐壁外部边缘板向上200mm沿罐壁一周均布16个监测点,用于监测储罐提升过程中罐底水平.提升前对基础及罐壁监测点进行测量并做好记录.分三次提升罐壁,在每次观测后比对测量结果有无明显差异,在保证安全的前提下继续下一次提升罐壁.现场实际测量基础沥青砂沉降量,向罐基础进行沥青砂喷填.罐壁提升时要缓慢进行,顶升过程中观察罐壁有无变形.如内部填充沥青砂困难,再分三次提升,直至可以喷填为止.顶升过程中必须同时进行环梁沉降观测与记录.

图3

3.3 储罐顶升后需对基础及边缘板进行的处理

3.3.1 对基础的处理:罐体升起后在罐体和基础之间填充沥青砂.填充所用沥青砂与原有沥青砂配合比相同,施工采用特制工具填充.填充高度为实际测量基础沥青砂下沉高度加20~30mm回压量.如罐体升起后,罐底基础沉降情况复杂,不能一次性填充,则采取沥青砂现场炒制,配合比根据现场试配情况确定,分多次填充.

3.3.2 沥青砂施工前将原有基层表面的浮灰、浮渣及疏松部位清理干净,并准备施工机具,统筹安排各种机械、设备、材料等的进场顺序和时间.

3.3.3 现场施工机具主要有:铁锹、找平扒子、刮杠、刮板、温度计、消防灭火设备.

3.3.4 沥青砂施工时采用人工摊铺,以罐基础顶面标高为控制标高,根据边缘板沉降情况将需要填充沥青砂的基础顶面分隔成若干个扇形圆环,进行分段施工和标高控制.环形带宽根据边缘板沉降范围确定,一般为0.8m~1.0m,扇形分块弧长不超过5m.

3.3.5 沥青砂摊铺后随即刮平,虚铺的厚度应经试压确定,以100mm的压实沥青砂与虚铺厚度的比值为虚铺系数(一般为1∶1.3~1.4),根据实际沉降量控制填铺厚度.

3.3.6 沥青砂填铺后表面要平整,没有突起的棱角.

3.4 对边缘板的处理

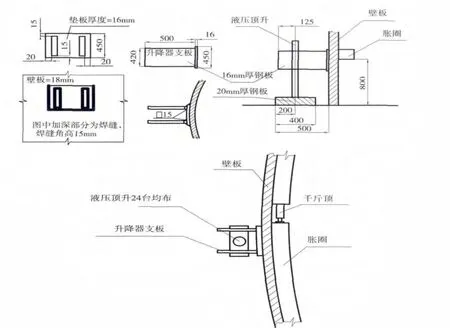

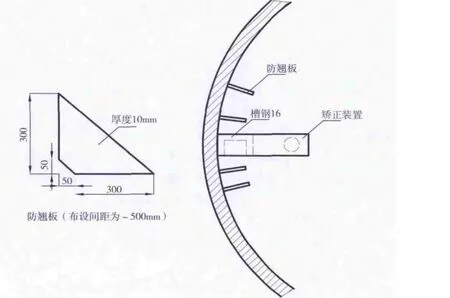

壁板顶升后实际测量边缘板的坡度,坡度在15~35‰之间,可用防翘板布置在壁板和边缘板之间.如坡度大于35‰,则采用如图4、图5所示的矫正工装.矫正工装通过Q345R垫板与罐壁焊接.矫正工装同时使用数量根据实际情况确定.底板与壁板的角度调整合适后,及时用防翘板固定.

3.5 罐体的回落及后续工作

在沥青砂填充、边缘板矫正及防翘板布设完毕后,将罐体回落.罐体回落后对环梁进行沉降观测.如仍出现砂层不均匀沉降过大的现象,可将罐体再次顶起后,重复填充,直至合格为止.

3.5.1 组对焊接大角焊缝、边缘板对接焊缝及边缘板和中幅板之间龟甲缝.焊接施工完成后拆除防翘板.

3.5.2 对储罐进行罐底焊缝真空箱试漏检查,大角焊缝渗透无损检测.

图4

图5

3.5.3 对储罐进行充水试验,水压试验宜分步注水,每次注水后观察24小时,记录沉降量,直至充水至设计最高水位.观测48小时后,沉降量稳定后即可放水,放水速度每天不得大于3m.在充水过程中如发生沉降量明显增加,立即停止充水,进行观测,必要时将水排出.

4 施工安全注意事项

4.1 施工前对所有参加施工的人员进行相关安全教育及施工技术措施交底.

4.2 顶升支架自身焊缝、支架(垫板)与壁板连接焊缝及内部龙门板与罐壁连接焊缝焊接后必须对焊缝进行焊接外观质量检查,检查焊缝焊接长度、焊角高度是否满足要求,必须对顶升支架焊缝进行渗透无损检测.

4.3 提升过程中对所有受力焊缝进行检查,发现问题必须立即停止顶升,将罐壁落回原位,对出现问题的焊缝进行处理,合格后方可继续提升.

4.4 储罐顶升必须缓慢进行,在顶升过程中随时进行检查,在罐壁下部每隔10m左右,设一个沉降量观测点,点数宜为4的整倍数,且不得少于4点,发现意外情况立即停止施工.

4.5 储罐提升后,在喷填沥青砂施工前,必须利用道木等物品放置在壁板的垂直下方间隙内,防止储罐突然下落.

4.6 沥青砂铺设时非作业人员应尽量远离施工现场,为避免烫伤,所有作业人员必须戴好劳保手套.

4.7 对储罐周围划定安全区域,设专人负责监护,对储罐进行矫正及充水过程中无关人员禁止入内.

4.8 储罐充水过程中设专人负责看护,发现储罐本体及基础有任何变形立即停止充水试验.

5 结 语

通过上述做法,该油罐安装顺利完成,投入运营后已安全使用五年,基础沉降量控制在合理范围内.建议采用倒装法工艺安装储罐,且基础环梁内垫层无大量沉降时,遇到壁板与底板无法组对焊接的问题,可以使用该做法解决,既能达到安装效果还能节约投资.

[1]何利明高祁.油气储运工程施工[M].北京:石油工业出版社,2007

[2]中华人民共和国建设部.GB50128-2005立式圆筒型钢制焊接储罐施工及验收规范[S].北京