不同Al含量Mo(Si1-x,Alx)2材料的高温氧化行为

颜建辉 ,徐健建,刘龙飞 ,毛征宇,王跃明 ,许 宁

(1. 湖南科技大学 高温耐磨材料及制备技术湖南省国防科技重点实验室,湘潭 411201;2. 湖南科技大学 机电工程学院,湘潭 411201;3. 盐城工学院 江苏省新型环保重点实验室,盐城 224051)

金属间化合物二硅化钼(MoSi2)具有高熔点、低密度、良好的导电导热性以及优良的高温抗氧化性能,在 1600 ℃高温环境下作为发热体材料已经得到广泛的应用[1-2]。但是,MoSi2在500 ℃附近抗氧化能力差、1000 ℃以下韧性低和1300 ℃以上抗蠕变不足等缺陷限制了其在高温结构材料领域的实际应用[3-4]。在500 ℃左右,MoSi2氧化生成挥发性的 MoO3使 SiO2氧化膜出现疏松多孔特点,导致MoSi2出现“粉化”现象,从而加速了MoSi2氧化的进程。在高温低氧分压环境下时,MoSi2氧化生成了挥发性SiO氧化膜,也会加快其氧化速度[5]。

合金化是改善MoSi2材料力学性能和抗氧化性能的方法之一。合金化元素 Al替代了 MoSi2中的部分Si,形成了 Mo(Si,Al)2材料。第一性原理计算表明掺杂Al 等可以改善材料的韧性[6]。有研究表明,加入一定量的Al可以消除MoSi2晶界上的SiO2并增强MoSi2金属键的结合,这对提高MoSi2的室温断裂韧性、高温屈服强度和蠕变性能具有积极的作用[7-9]。国内外研究者对Al强韧化后的MoSi2材料的氧化行为进行了系列研究,结果表明,Al可以减轻或消除“pesting”现象,这归因于 MoSi2材料表面形成了较连续的Al2O3·SiO2保 护 膜[10-12]。MARUYAMA 等[13]和 INGEMARSSON等[14]研究了不同 Al含量Mo(Si,A1)2材料的高温氧化行为,认为Mo(Si,A1)2的氧化速率高于MoSi2的。然而,国内外对合金化元素Al含量与Mo(Si,A1)2高温抗氧化能力以及氧化膜特性之间的关系还缺乏系统研究。

本文作者以MoSi2、Mo和Al为原料,采用真空热压烧结一步法制备不同Al含量的Mo(Si,Al)2复合材料,研究该系列材料在1200 ℃的高温氧化特性,探讨不同Al含量 Mo(Si,A1)2材料的抗氧化能力与氧化膜特性之间的关系,为Mo(Si,Al)2作为高温结构和抗氧化涂层材料的应用提供数据和理论依据。

1 实验

以 MoSi2粉末(纯度 99.5%,粒径 1~3 μm)、Mo粉末(纯度 99.3%,粒径 2~4 μm)、Al粉末(纯度 99.5%,粒径38~74 μm)为原料,将上述粉末按Mo(Si1-x,Alx)2(x=0, 0.05, 0.1, 0.2, 0.3, 0.4)比例配料,在氩气保护的球磨罐中均匀混料24 h;再将混合均匀的粉末在石墨模具中真空热压烧结(真空度 1.0×10-2Pa, 压力 25 MPa,热压温度1450 ℃,保压时间45 min),制备出不同Al含量的Mo(Si,Al)2材料,其化学反应方程式如下:

从烧结坯料上切割得到尺寸为 10 mm×10 mm×5 mm的试样,表面经600号水砂纸抛光、超声波清洗、烘干备用。将氧化性能测试样品装入高纯氧化铝坩埚,直接放入已升温至1200 ℃的箱式电炉中进行循环氧化实验。试样在1200 ℃保温10 h后,取出在空气中自然冷却后采用分析天平(感应量1×10-4g)称其质量,然后再放入炉中继续氧化。如此循环 12次,在1200 ℃氧化的累计时间为120 h。用单位时间、单位面积的质量变化来评价材料的抗氧化性能。

利用德国D8-Advance型全自动X射线衍射仪分析热压烧结材料的物相及其点阵参数,检测氧化后试样表面的物相组成;采用带能谱(EDS)的JSM-5100LV电子扫描电镜观察试样的表面和截面形貌。

2 结果与讨论

2.1 不同Al含量Mo(Si1-x,Alx)2的物相和微观组织

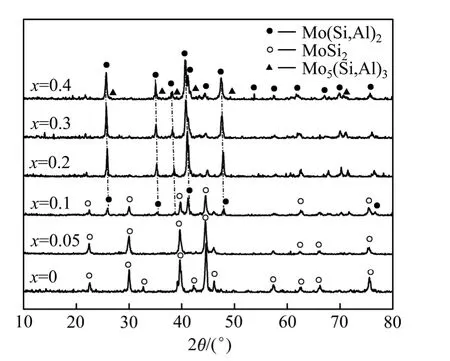

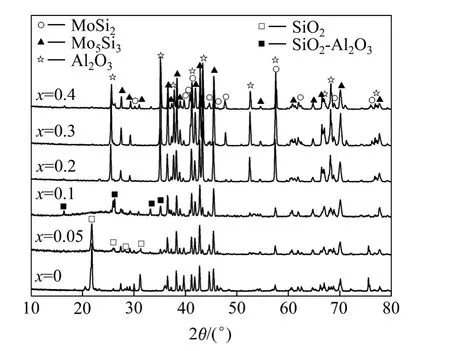

图 1所示为热压烧结制备的不同 Al含量Mo(Si1-x,Alx)2材料的XRD谱。从图1可知,当Al含量(x)为0.05时,材料主要是由呈C11b结构的MoSi2和极少量的Mo5Si3组成,由于原材料MoSi2晶界中难免存在少量 SiO2,Al与 SiO2发生反应生成 A12O3(A12O3量少,采用X射线衍射仪检测不到),故该Al含量很难在 MoSi2中生成 Mo(Si,Al)2,而过剩的 Mo可与MoSi2反应生成Mo5Si3。当Al含量(x)为0.1时,一部分Al与晶界处SiO2发生反应生成A12O3,剩余部分 Al替代 Si生成 Mo(Si,Al)2,过剩的 Mo可与Mo(Si,Al)2反应生成 Mo5(Si,Al)3,故该成分的材料由呈 C40结构的 Mo(Si,Al)2、MoSi2和极少量的Mo5(Si,Al)3组成。Al含量(x)为 0.2~0.4时,MoSi2全部生成了呈C40结构的Mo(Si,Al)2相,还伴随极少量的Mo5(Si,Al)3相。可见,以MoSi2、Mo和Al为原料,通过热压烧结可以获得Mo(Si,Al)2材料。另外,从图1还可知,Al含量(x)从0.2增加到0.4时,Mo(Si,Al)2的衍射峰向低角度方向产生了少量偏移。

图1 不同Al含量Mo(Si1-x,Alx)2的XRD谱Fig. 1 XRD patterns of Mo(Si1-x,Alx)2 with different Al contents

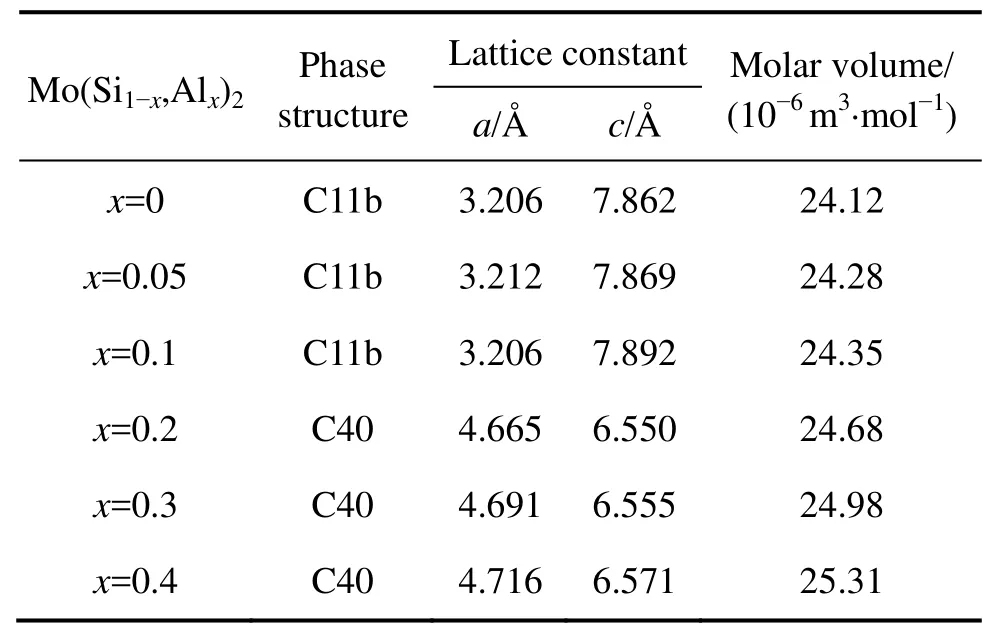

表1所列为不同Al含量Mo(Si1-x,Alx)2材料中各种相点阵常数的变化情况。由表1可见,随着Al含量的增加,C11b结构的点阵参数变化较小;而 C40结构的点阵参数a明显增加,c变化不明显。这是由于Al原子的半径(1.82 Å)大于 Si原子半径(1.46 Å),Al替代部分Si后,材料的晶格发生畸变,使Mo(Si,Al)2晶格体积发生膨胀。

表1 不同Al含量Mo(Si1-x,Alx)2材料的晶格常数变化Table 1 Lattice variation of Mo(Si1-x,Alx)2 materials with different Al contents

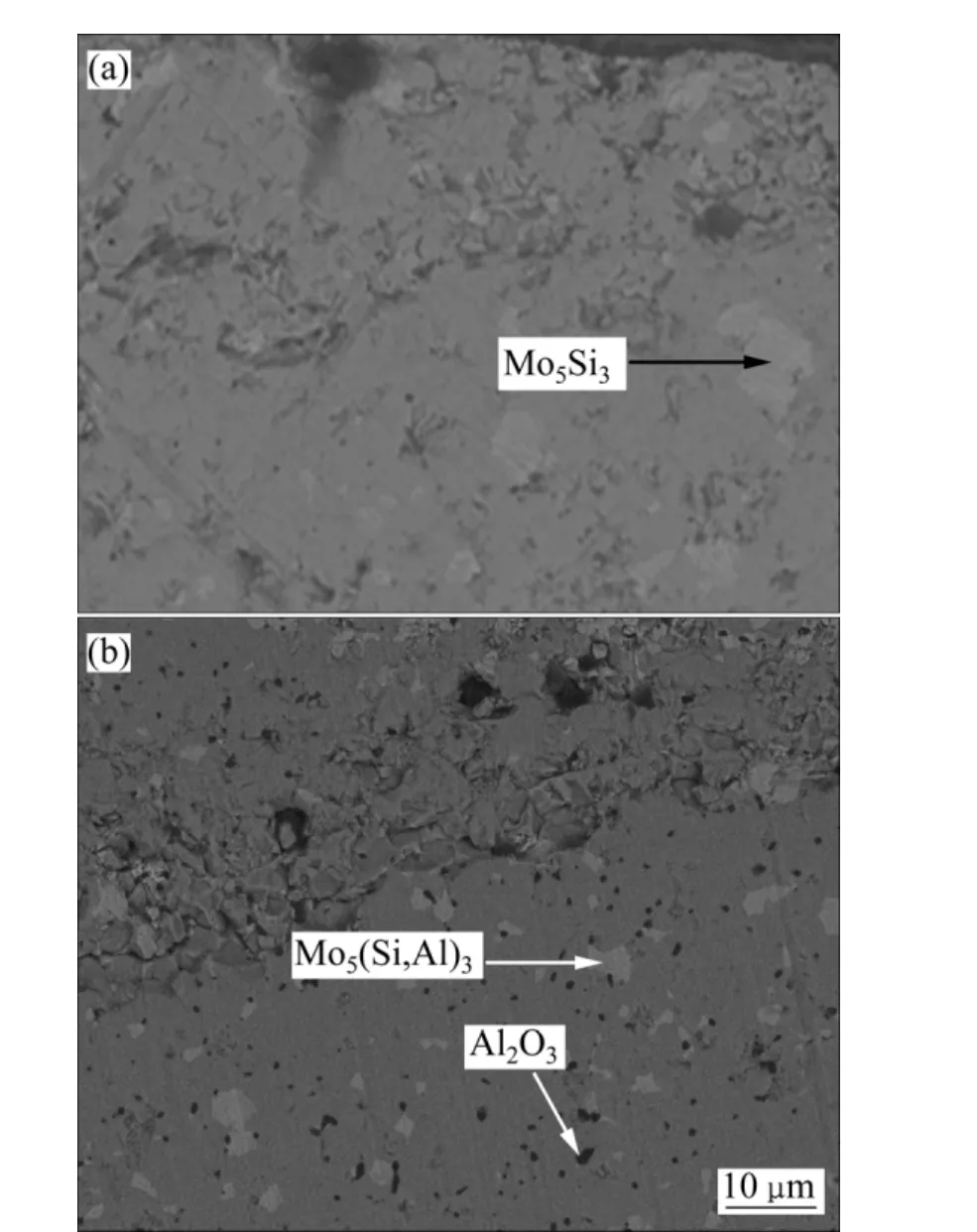

图 2(a)和(b)所示分别为 MoSi2和 Mo(Si0.7,Al0.3)2热压烧结产物的SEM像。由图2(a)可知,灰色MoSi2基体中含有少量浅白色 Mo5Si3相和极少量黑色 SiO2相。图2(b)中灰色相的Mo、Si、Al的摩尔比为33:46:21,浅白色相中Mo、Si、Al的摩尔比为58:28:14。结合图1中X射线衍射结果可判断灰色相为Mo(Si,Al)2,浅白色相为 Mo5(Si,Al)3。另外,在 Mo(Si0.7,Al0.3)2材料中还存在极少量Al2O3相和一些小孔洞。

2.2 不同Al含量Mo(Si1-x,Alx)2的氧化动力学

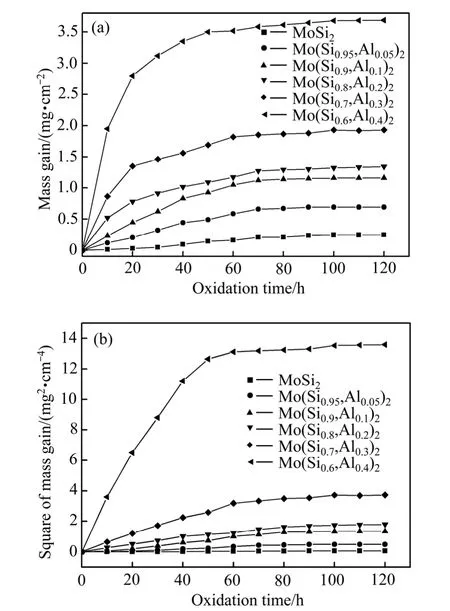

在1200 ℃高温循环氧化试验过程中,6种材料表面的氧化层始终保持完整,未出现脱落现象。图 3(a)所示为不同Al含量Mo(Si,Al)2在1200 ℃的氧化动力学曲线。MoSi2氧化120 h后质量增加为0.24 mg/cm2,平均氧化速率为2×10-3mg/(cm2·h),属于完全抗氧化级别。Al含量(x)为0.05时,Mo(Si0.95, Al0.05)2氧化增量为 0.69 mg/cm2, 平均氧化速率为 5.75×10-3mg/(cm2·h);Al含量(x)为 0.4 时,Mo(Si0.6,Al0.4)2氧化增量为 3.69 mg/cm2,平均氧化速率为 3.08×10-2mg/(cm2·h),约为MoSi2的14倍,属于抗氧化级别。可见,随着Al含量的增加,Mo(Si,Al)2氧化增量逐渐增大,抗氧化能力逐渐下降。

图2 热压烧结后MoSi2和Mo(Si0.7,Al0.3)2的SEM像Fig. 2 SEM images of MoSi2 and Mo(Si0.7,Al0.3)2 after hot press sintering: (a) MoSi2; (b) Mo(Si0.7,Al0.3)2

图 3(b)所示为不同Al含量的 Mo(Si1-x,Alx)2材料在1200 ℃氧化时质量增量的平方与时间的关系曲线。可以看出,在氧化前60 h内,氧化增量的平方与时间大致呈线性关系,表明此阶段氧化增量遵守抛物线规律,即:

式中:Δm为质量变化;S为面积;t为氧化时间;kp为抛物线速率常数。在氧化60 h时间内,Al含量(x)分别为 0、0.05、0.1、0.2、0.3和 0.4时, 相应的Mo(Si,Al)2材料的氧化抛物线速率常数分别为4.33×10-4、5.67×10-3、1.68×10-2、2.07×10-2、5.3×10-2和 2.18×10-1mg2·cm-4·h-1。随着 Al含量的增加,材料的氧化速率常数逐渐增加,Mo(Si0.6,Al0.4)2材料的氧化速率常数比MoSi2的约高3个数量级。当氧化时间超过60 h后,随着氧化时间的延长,材料氧化增量的平方与时间的比值基本保持水平,这表明材料氧化初期产生的氧化膜能够很好地阻碍材料进一步氧化的发生。

图3 不同Al含量Mo(Si,Al)2在1200 ℃的氧化增量曲线Fig. 3 Mass increment curves of Mo(Si,Al)2 with different Al contents oxidized at 1200 ℃: (a) Mass increment versus oxidation time; (b) Square of mass increment versus oxidation time

2.3 不同Al含量Mo(Si1-x,Alx)2的氧化产物

图4所示为不同Al含量Mo(Si1-x,Alx)2在1200 ℃氧化120 h后的XRD谱。Al含量(x)为0和0.05时,材料氧化膜主要由SiO2组成;Al含量(x)为0.1时,氧化层由玻璃态 SiO2-Al2O3组成的混合氧化膜,在 2θ为20°~25°附近衍射峰出现了宽化现象(非晶态物质);Al含量(x)为0.2~0.4时,氧化层由单一的Al2O3组成。由于氧化膜的厚度较薄,氧化层下面的 Mo5Si3和MoSi2物质均能够被X射线检测到。

图4 不同Al含量Mo(Si,Al)2的氧化表面XRD谱Fig. 4 XRD patterns of oxidation surface of Mo(Si,Al)2 with different Al contents

在1200 ℃时,Al2O3的形成能比SiO2的低,Al2O3优先于SiO2生成[15]。一种元素能在气固界面处发生氧化反应,界面处实际的氧分压力大小必须超过其临界分压力值。一般来说,Al/Al2O3界面的平衡压力值比Si/SiO2界面要高几个数量级[16]。如果Al元素在气固界面处达到一定浓度,Al元素一般要优先 Si发生氧化。根据Wagner理论,Al在MoSi2中的固溶度超过一个临界值后,Mo(Si,Al)2高温氧化才能形成连续Al2O3保护膜。当在MoSi2中加入Al含量(x)为0.05时,由于Al含量较少,大部分Al在热压制备过程中生成了Al2O3,极少部分Al在MoSi2中形成了固溶体,由于Al含量在气固界面的浓度较低,在氧化过程中难以满足形成Al2O3的条件,Si元素优先氧化形成了SiO2氧化膜。当在 MoSi2中加入 Al含量(x)为 0.1时,Al在MoSi2中形成固溶体数量较Al含量(x)为0.05时的多,由于形成Al2O3比SiO2具有较低的自由能和较低的临界分压力值,故Al优先Si发生氧化;随着氧化的进行,Al含量逐渐减少,生成Al2O3的驱动力逐渐减弱,而Si的活化能增加,Si逐渐开始氧化形成SiO2,这就是Mo(Si0.90, Al0.10)2材料氧化产物中出现了Al2O3和 SiO2混合氧化膜的主要原因。当在 MoSi2中加入Al含量(x)为0.2~0.4时,Al在MoSi2中形成固溶体含量较高,氧化就形成单一Al2O3氧化膜。

2.4 不同Al含量Mo(Si1-x,Alx)2氧化后的微观组织

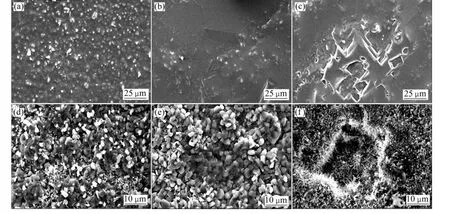

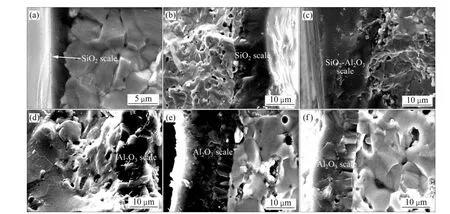

Mo(Si,Al)2材料在高温氧化过程中,Al含量对氧化层的微观结构影响较大,从而影响材料的抗氧化性能。图5所示为不同Al含量的Mo(Si1-x,Alx)2在1200 ℃氧化120 h时表面氧化膜的微观形貌。当Al含量(x)为0, 0.05和0.1时,氧化层表面均由一层致密、光滑的氧化膜组成,氧化膜在加热和冷却过程中没有出现裂纹。当Al含量(x)为0.2和0.3时,材料的氧化产物主要由颗粒状和少量晶须状的Al2O3组成。当Al含量(x)高达0.4时,氧化层表面主要是由晶须状和少量颗粒状Al2O3组成。

图 6所示为不同 Al含量 Mo(Si,Al)2在 1200 ℃氧化120 h时氧化层的断口形貌。可见,当Al含量(x)为0, 0.05和0.1时,氧化膜的厚度分别为2~3 μm、8~10 μm 和 15~20 μm。由图 4 可知,MoSi2、Mo(Si0.95,Al0.05)2和 Mo(Si0.9,Al0.1)2表面生成了致密的SiO2和 SiO2-Al2O3氧化膜。由于高温下 SiO2和SiO2-Al2O3流动性较好,质点的迁移能力较强,玻璃态的氧化膜能够弥补和填充涂层中的裂纹,形成了连续而致密的保护膜,能够阻止空气中氧原子侵入基体材料。当Al含量(x)为0.2时,Mo(Si0.80,Al0.20)2材料表面氧化生成了厚度约为6.0 μm的Al2O3氧化膜,Al2O3在1200 ℃高温下较稳定,能有效地阻止氧进一步进入基体中。当Al含量(x)为0.3和0.4时,Mo(Si0.70,Al0.30)2和Mo(Si0.60,Al0.40)2材料氧化膜的厚度分别约为15和12 μm,氧化产物主要是由外层的等轴颗粒状 Al2O3和内层细长 Al2O3组成。从氧化层的断口形貌可知,由SiO2或SiO2-Al2O3组成的氧化膜比Al2O3更致密。所以,随着Al含量的增加,氧在氧化膜的扩散速度有所加快,这与图3中不同Al含量Mo(Si,Al)2材料的氧化动力学相吻合。

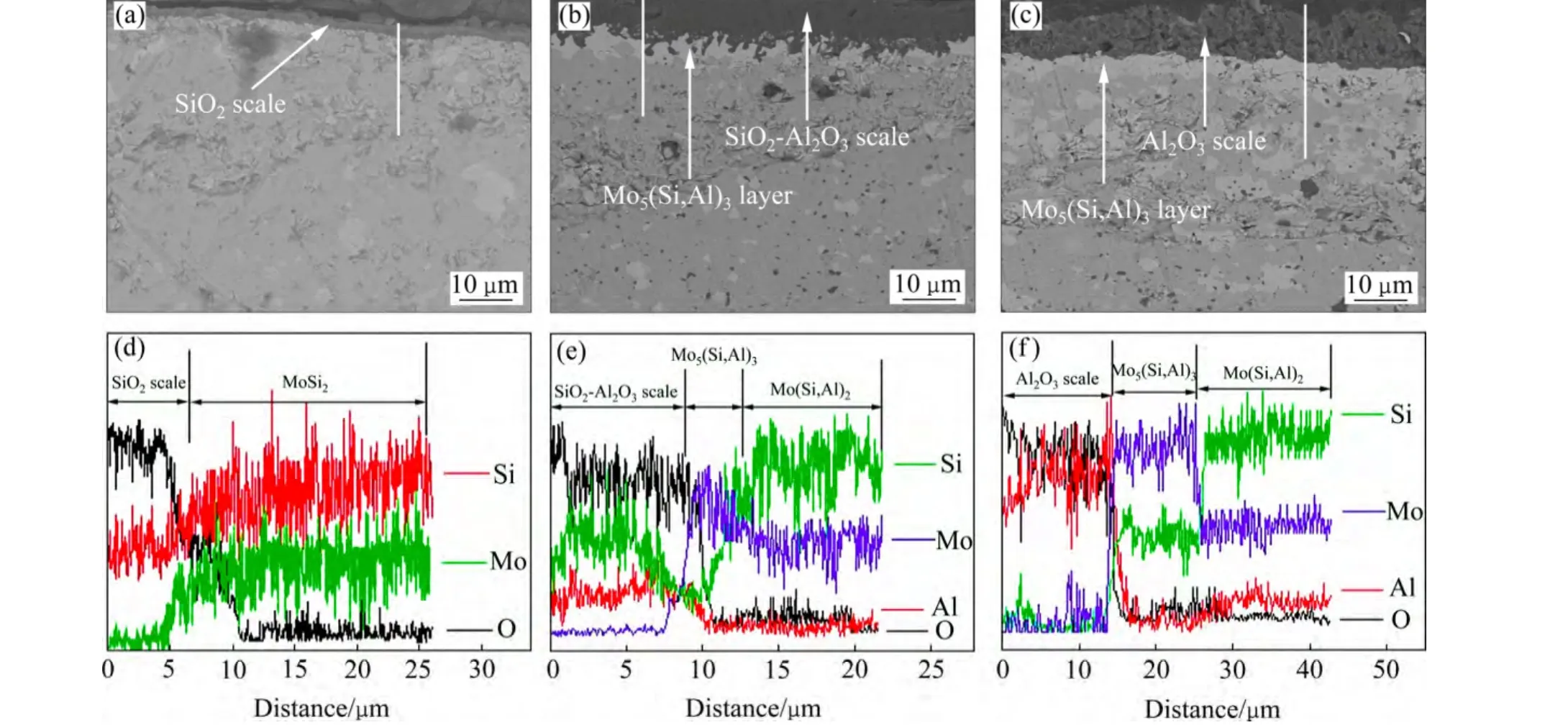

图7所示为MoSi2、Mo(Si0.9,Al0.1)2和Mo(Si0.7,Al0.3)2

图5 不同Al含量Mo(Si1-x,Alx)2材料在1200 ℃氧化120 h后表面氧化膜形貌Fig. 5 SEM images of oxide scale surface of Mo(Si1-x,Alx)2 with different Al contents after oxidation at 1200 ℃ for 120 h: (a) x=0;(b) x=0.05; (c) x=0.1; (d) x=0.2; (e) x=0.3; (f) x=0.4

图6 不同Al含量Mo(Si1-x,Alx)2材料在1200 ℃氧化120 h后表面氧化层的断口形貌Fig. 6 Fracture morphologies of oxide scale surface of Mo(Si1-x,Alx)2 with different Al contents after oxidation at 1200 ℃ for 120 h:(a) x=0; (b) x=0.05; (c) x=0.1; (d) x=0.2; (e) x=0.3; (f) x=0.4

图7 不同Al含量的Mo(Si1-x,Alx)2材料氧化层截面形貌和成分线扫描Fig. 7 Cross section morphologies and elemental line scanning analysis of oxide scale of Mo(Si1-x,Alx)2 with different Al contents:(a) x=0; (b) x=0.1; (c) x=0.3; (d) x=0; (e) x=0.1; (f) x=0.3

氧化层截面背散射电子像和线扫描图。由图 7(a)可以看出MoSi2表面生成了一层薄SiO2氧化膜,该氧化层元素线扫描如图 7(d)所示,结果表明 SiO2氧化膜和MoSi2基体间没有出现明显的Mo5Si3过渡层区域,这是由于氧化生成的SiO2很薄(2~3 μm),SiO2/MoSi2界面处需要补充的Si原子相对较少,在SiO2/MoSi2界面处很难出现MoSi2退化为Mo5Si3富钼相。图7(b)和(c)所示分别为Mo(Si0.9,Al0.1)2和Mo(Si0.7,Al0.3)2氧化后的截面组织,在氧化层下面有一层浅白色过渡层。结合图 7(e)和(f)元素线扫描可知,浅白色过渡区域为富钼相Mo5(Si,Al)3。在高温氧化过程中,Si、Al氧化生成较厚的 SiO2和 Al2O3要消耗较多的Si、Al 原子,导致 Si、Al 原子往氧化膜/基体界面处发生大量扩散。Si和Al元素的损失导致氧化膜/基体界面处的富Si、Al的Mo(Si,Al)2相退化为贫Si、Al的Mo5(Si,Al)3相。随着Al含量的增加,Mo5(Si,Al)3过渡层逐渐呈连续且增厚的趋势。

3 结论

1) 以MoSi2、Mo和Al粉末为原料,通过热压烧结可以获得相应Al含量的Mo(Si1-x,Alx)2材料。当Al含量(x)为0.05时,材料主要是由四方型结构(C11b)的MoSi2组成;当Al含量(x)为0.1时,主要为六方结构(C40)的 Mo(Si1-x,Alx)2和 MoSi2相;当 Al含量(x)为0.2~0.4时,主要是 C40结构的 Mo(Si,Al)2相。随着Al含量的增加,Mo(Si,Al)2晶格发生了膨胀。

2) 不同Al含量Mo(Si1-x,Alx)2的氧化动力学都遵守抛物线规律。随着 Al含量的增加,Mo(Si1-x,Alx)2的氧化速率增大,抗氧化能力降低。Al含量(x)为0和0.05时,材料表面生成了连续致密的SiO2氧化膜;当Al含量(x)为0.1时,氧化膜由玻璃态SiO2-Al2O3组成;Al含量(x)为 0.2~0.4之间时,氧化层由连续致密的Al2O3保护膜组成。

3) MoSi2在1200 ℃氧化后,在SiO2/MoSi2界面处未出现 Mo5Si3富钼相层。Mo(Si1-x,Alx)材料氧化后,在氧化膜/Mo(Si1-x,Alx)2界面处出现一层贫 Si、Al 的Mo5(Si1-x,Alx)3相区。随着 Al含量的增加,Mo5(Si1-x,Alx)3过渡层呈连续且增厚的趋势。

[1] COURTRIGHT E L. A comparison of MoSi2matrix composites with other silicon-base composite systems[J]. Materials Science and Engineering A, 1999, 261(1/2): 53-63.

[2] 颜建辉, 张厚安, 李益民. TiC-TiB2增强 MoSi2复合材料的力学性能及抗氧化行为[J]. 中国有色金属学报, 2009, 19(8):1424-1430.YAN Jian-hui, ZHANG Hou-an, LI Yi-min. Mechanical properties and oxidation resistance behavior of TiC-TiB2reinforced MoSi2composites[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(8): 1424-1430.

[3] PETROVIC J J, VASUDEVAN A K. Key developments in high temperature structural silicides[J]. Materials Science and Engineering A, 1999, 261(1/2): 1-5.

[4] 彭 可, 易茂中, 冉丽萍, 葛毅成, 杨 琳. W 含量对(Mo1-x,Wx)Si2复合材料力学性能和高温氧化性能的影响[J].中国有色金属学报, 2009, 19(10): 1802-1808.PENG Ke, YI Mao-zhong, RAN Li-ping, GE Yi-cheng, YANG Lin. Effect of W content on mechanical properties and high temperature oxidation behavior of (Mo1-x,Wx)Si2composites[J].The Chinese Journal of Nonferrous Metals, 2009, 19(10):1802-1808.

[5] SHARIF A A. High-temperature oxidation of MoSi2[J]. Journal of Material Science, 2010, 45: 865-870.

[6] 张 浩, 陈志谦, 程南璞, 惠 群. Nb、Al共掺杂MoSi2弹性性质的第一性原理计算[J]. 稀有金属材料与工程, 2013, 42(4):736-740.ZHANG Hao, CHEN Zhi-qian, CHENG Nan-pu, HUI Qun.First-principles calculation of elastic properties of Nb and Al codoping MoSi2[J]. Rare Metal Materials and Engineering, 2013,42(4): 736-740.

[7] INGEMARSSON L, HELLSTROM K, JOHANSSON L G,SVENSSON J E, HALVASSON M. Oxidation behaviour of a Mo(Si,Al)2based composite at 1500 ℃[J]. Intermetallics, 2011,19: 1319-1329.

[8] MAJUMDAR S. Formation of MoSi2and Al doped MoSi2coatings on molybdenum base TZM (Mo-0.5Ti-0.1Zr-0.02C)alloy[J]. Surface & Coatings Technology, 2012, 206: 3393-3398.

[9] KRAKHMALEV P V, STROM E, LI C. Microstructure and properties stability of Al-alloyed MoSi2matrix composites[J].Intermetallics, 2004, 12(2): 225-233.

[10] DASGUPTA T, UMARJI A M. Improved ductility and oxidation resistance in Nb and Al co-substituted MoSi2[J]. Intermetallics,2008, 16: 739-744.

[11] 范华山, 徐 江. 铝元素对 MoSi2涂层抗氧化性能的影响[J].机械工程材料, 2013, 37(11): 17-20.FAN Hua-shan, XU Jiang. Effect of Al element on oxidation resistance of MoSi2coating[J]. Materials for Mechanical Engineering, 2013, 37(11): 17-20.

[12] 张小立, 金志浩, 张振国, 王志新. 反应熔渗 SiC/MoSi2和SiC/Mo(Si,Al)2复相材料抗氧化行为[J]. 复合材料学报, 2010,27(1): 104-108.ZHANG Xiao-li, JIN Zhi-hao, ZHANG Zhen-guo, WANG Zhi-xin. Inoxidizable behavior of SiC reinforced MoSi2composite prepared by infiltration method[J]. Acta Materiae Compositae Sinica, 2010, 27(1): 104-108.

[13] MARUYAMA T, YANAGIHARA K. High temperature oxidation and pesting of Mo(Si,Al)2[J]. Materials Science and Engineering A, 1997, 239/240: 828-841.

[14] INGEMARSSON L, HALVASSON M M, ENGKVIST J,JOHANSSON T, HELLSTROM K, JOHANSSON L G,SVENSSON J E. Oxidation behavior of a Mo(Si,Al)2-based composite at 300-1000 ℃[J]. Intermetallics, 2010, 18: 633-640.

[15] PONWEISER N, PASCHINGER W, RITSCHER A,SCHUSTER J C, RICHTER K W. Phase equilibria in the Al-Mo-Si system[J]. Intermetallics, 2011, 19: 409-418.

[16] MITRA R, RAMA RAO V V. Effect of minor alloying with Al on oxidation behaviour of MoSi2at 1200 ℃[J]. Materials Science and Engineering A, 1999, 260(1/2): 146-160.