除氧箱的设计应用

贾 芸 童金生

(中国船舶重工集团公司第七O三研究所无锡分部,江苏 无锡 214151)

1 概述

汽轮给水泵机组在船上实际运行时,凝水泵从主机冷凝器吸水排至除氧器,增压泵自除氧器吸水一次增压后排入给水泵,经给水泵二次增压后排至增压锅炉,为锅炉提供除氧水。在汽轮给水泵机组陆上试验中除氧箱模拟实船上增压锅炉和除氧器,通过箱体的设计和有效布置解决了箱体容积、灌注头、真空度难以兼顾的问题,使机组在各种工况下安全、可靠地运行。

除氧箱

除氧箱的基本原理

除氧箱模拟实船中的除氧器和增压锅炉,增压泵自除氧箱吸水,增压泵出水通过机组自带的连通管排入给水泵进口,再通过给水泵排至除氧箱。

除氧箱的设计计算

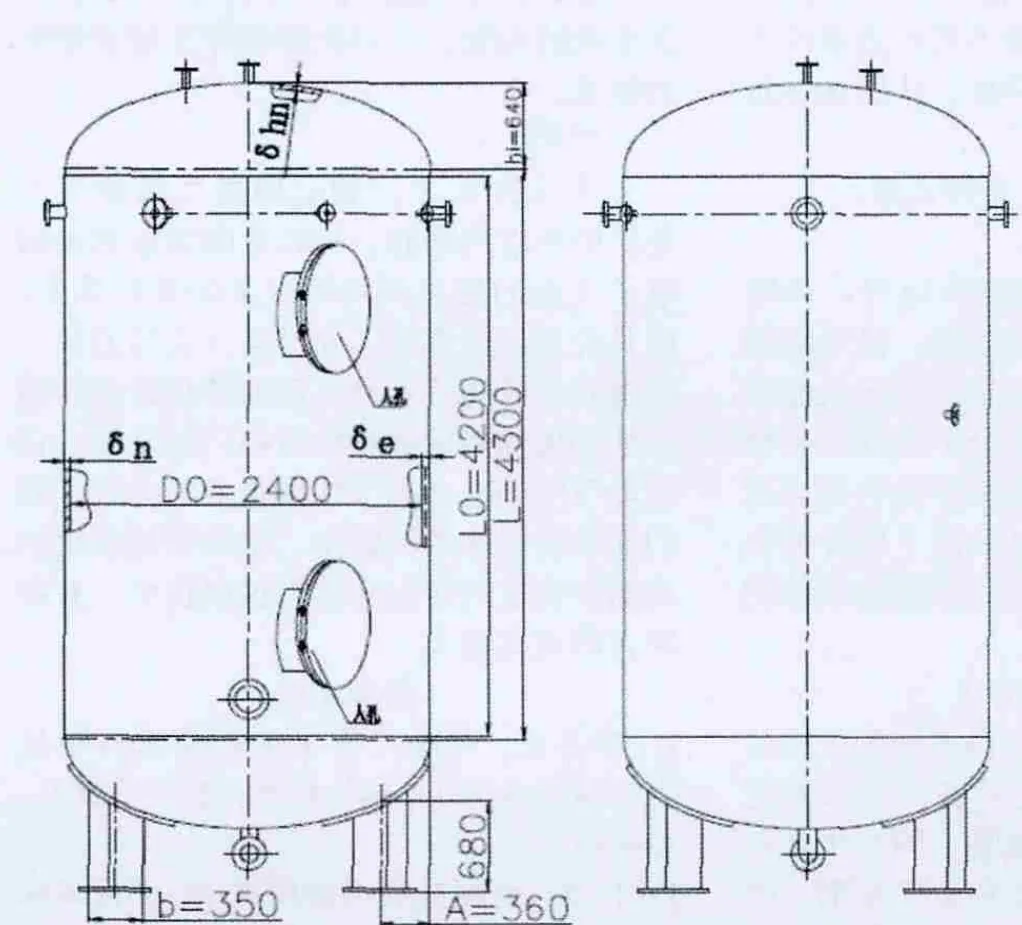

在此次试验中,要求增压泵进口灌注高度大于3米,受厂房条件的限制,两只除氧箱为立式布置。每只除氧箱的有效容积为20m3,除氧箱壳体内径φ2.4m,高度5.6m,筒体壁厚12㎜(见图2 除氧箱外形结构图)。并对箱体进行了应力校核计算,保证了箱体的使用安全。

图2 除氧箱外形结构图

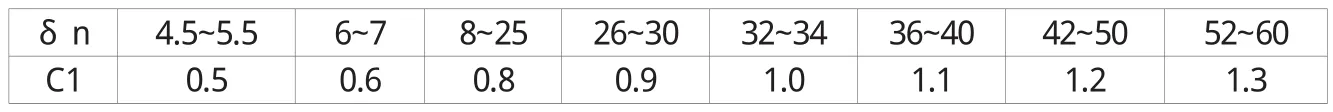

表1 钢材厚度负偏差 mm

除氧箱内部设有挡流板,水泵回水从除氧箱上部进入时,由于挡流板的作用减小了回水对除氧箱中水流的扰动,使除氧箱水位保持恒定(即水泵进口压力稳定),有利于试验的正常进行。根据设计要求,除氧箱上部设有喷嘴加热器装置。除氧箱顶部设有全启式安全阀,安全阀整定压力为0.026 MPa;底部设有排污阀,在筒体侧面设有两个检修人孔。

以下是除氧箱的设计计算过程:

1)除氧箱设计参数

设计压力:0.095MPa;工作压力:0.02MPa;设计温度:300℃;工作温度:104℃;有效容积:20m3;焊缝系数:0.7;腐蚀裕度:2mm;工作介质:水、水蒸汽;加热蒸汽压力:≤1.6MPa;加热蒸汽温度:≤300℃;进水温度:20℃。

2)除氧箱制造选材原则

除氧箱壳体:Q235A;除氧箱端盖:Q235A,椭圆成形封头;蒸汽加热管:20G;蒸汽加热喷嘴:20;结构用钢:Q235A。

3)除氧箱壳体壁厚计算

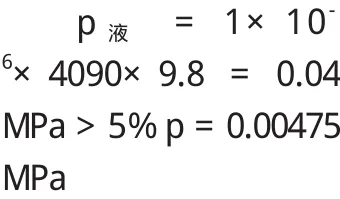

除氧箱底部液注高度由图2可知为4090㎜(椭圆成形封头高度为640㎜)

底部液注压力:

式中 p——设计压力,MPa。

由于除氧箱底部液注压力大于设计压力的5%,因此计算压力:

pc= p + p液=0.095+0.04=0.135 MPa

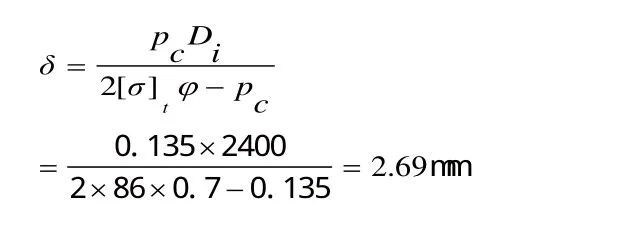

a. 圆筒厚度计算

因为 pc<0.4[σ]tφ=0.4×86×0.7=24 MPa

式中 φ——焊缝系数;

[σ]t——材料的在设计温度下的许用应力,MPa,[σ]t=86MPa。

所以圆筒壁厚:

式中 Di——圆筒内径,mm;

对于碳钢和低合金钢容器,当Di≤3800㎜时,其最小壁厚δmin≥2Di/1000且不小于4㎜,腐蚀裕量另加。

因 此, 圆 筒 厚 度:δ=δmin+ C2=4.8+2=6.8mm

式中 C2——腐蚀裕量,mm,取C2=2㎜。

经圆整取圆筒名义厚度δn=12mm,则有效厚度: δe=δn-C =12-2.8=9.2mm

厚 度 附 加 量: C=C1+C2 =0.8+2=2.8mm

式中 C1——钢材厚度负偏差,mm,见表1

b. 圆筒强度校核计算

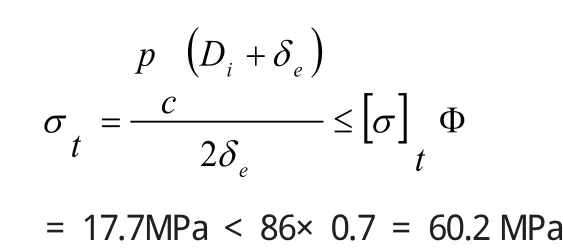

(1)圆筒工作应力校核:

(2)圆筒最大允许工作压力校核:

因此,经计算校核圆筒工作应力和最大允许工作压力均符合要求。

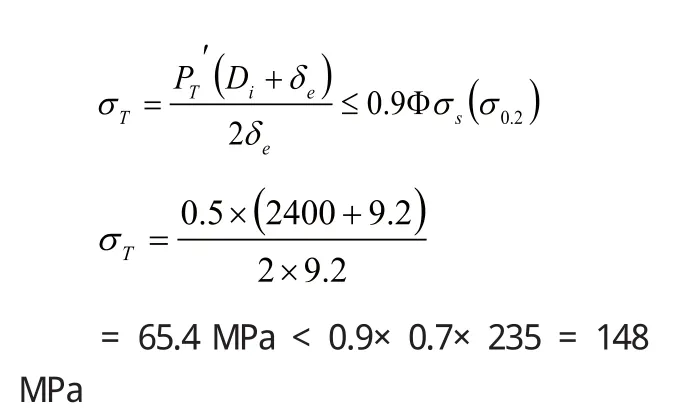

c. 水压试验应力校核计算

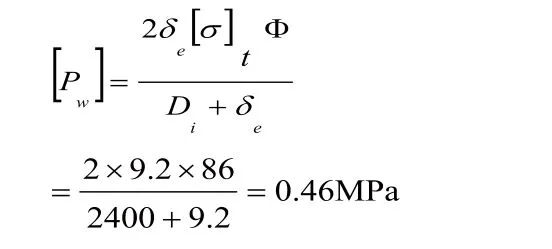

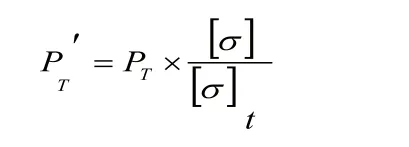

水压试验压力PT′应为:

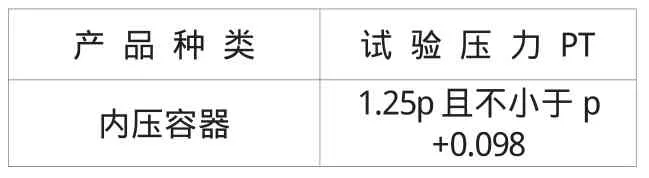

式中 PT——按表2规定的试验压力,MPa;

[σ]——试验温度下材料的许用应力,MPa。150℃以下,其[σ]=113 MPa;

表2 试验压力 MPa

由表2可知,对除氧箱而言,PT≮0.095+0.098=0.193 MPa

即 PT ′ ≮ 0.193×113/86=0.254MPa

从安全角度出发,取PT′=0.5MPa水压试验前,应按下式校核圆筒应力

式中 σT——试验压力下的圆筒应力,MPa;

σs(σ0.2)——圆筒材料在试验温度下的屈服点(或0.2%屈服强度),MPa。常温下,Q235A的屈服强度σs=235 MPa。由计算可知,当以0.5 MPa压力进行水压试验时,圆筒应力符合要求。

结语

此除氧箱经历了数台套汽轮给水泵机组的陆上试验的验证,更甚者经受了长时间连续运行的考验,运行过程中未出现问题,体现了它的安全性、可靠性和合理性。该试验台填补了国内空白,研制技术水平达到了国内领先,为我国进行大型综合性汽轮辅机陆上联调试验平台的研制工作积累了宝贵经验,奠定了良好的基础。

[1]董大勤,袁凤隐,压力容器设计手册,化学工业出版社,2006

[2]中国国家标准化管理委员会 ,压力容器(Pressure vessels)(GB 150-2011),中国标准出版社,2011.