车箱对接装置的设计

王宁虎,申慧芳,巩 敏

(长治清华机械厂技术中心,山西 长治 046012)

目前垃圾转运站的垃圾压缩设备有水平压缩和垂直压缩等形式,其中水平垃圾压缩设备运行过程中的一个重要环节是密封垃圾车箱与垃圾压缩设备的对接[1-2]。车箱横移平台、纵移装置是实现车箱与垃圾压缩设备准确位移、对接功能的装置,在各种形式的水平压缩垃圾站中都有使用。借鉴传统的车箱对接形式将车箱横移平台、纵移装置设计为一体的独立设备,能解决目前垃圾站车箱移动中出现的一些问题,提高垃圾转运设备的运行效率。

1 车箱对接装置结构形式及工作原理

1.1 车箱对接装置结构形式

对接装置主要由纵移机构和横移机构等组成;由液压系统提供动力,电气系统执行自动和手动控制。液压动力单元安装于对接装置上,电气系统由垃圾站电气部分统一控制。

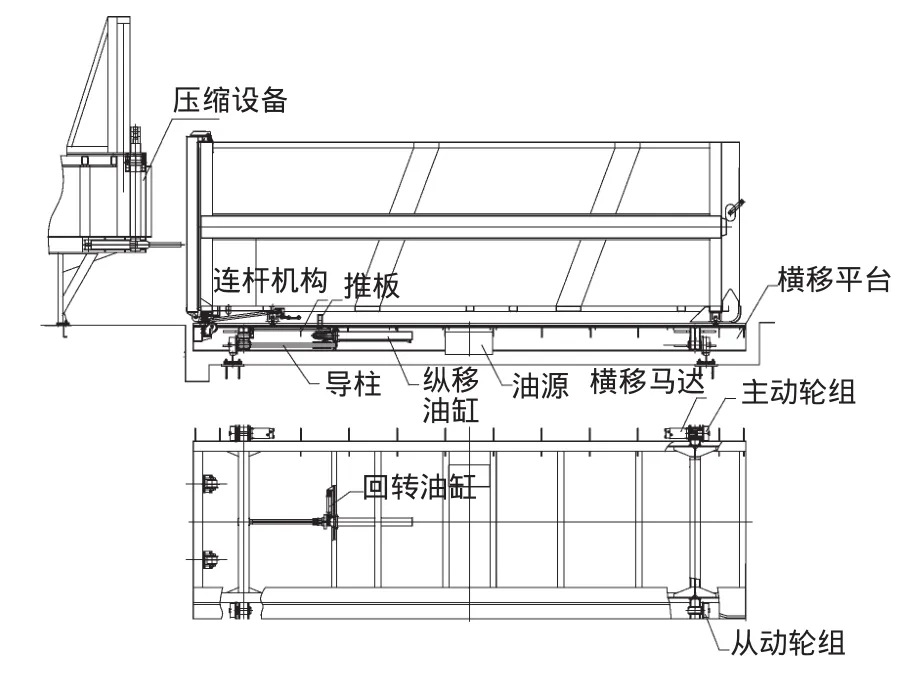

车箱对接装置的具体形式及主要组成部分见图1。

图1 车箱对接装置

1.2 工作原理

车箱对接装置是将纵移机构和横移平台设计为一个整体;垃圾转运车(自卸式垃圾车)将垃圾箱放置在横移平台上,横移平台由横移液压马达驱动将垃圾箱横移至压缩腔卸料口处,由横移上的纵移机构将垃圾箱与垃圾压缩设备对接,回转油缸将推板与垃圾箱连接,由纵移油缸驱动垃圾箱往复运动,实现垃圾箱和压缩机的对接和分离。待垃圾箱(自卸式垃圾车或车厢可卸式垃圾车)装满垃圾后由纵移机构将垃圾箱移动至横移平台上,由横移平台将垃圾箱移至空位,由垃圾转运车将垃圾箱运走,整套设备一个工作循环完成。

2 对接装置技术设计

2.1 横移平台

横移平台由架体、轮组、支撑架等主要部件组成。架体主要采用钢板和矩形钢管,采用框架式结构,在保证结构件强度的同时尽量减轻质量。纵移机构结构紧凑,置于架体内实现车箱的纵移,简化了机构,提高整体的性能,降低了成本。

横移平台主要结构件(横梁)的确定如下。

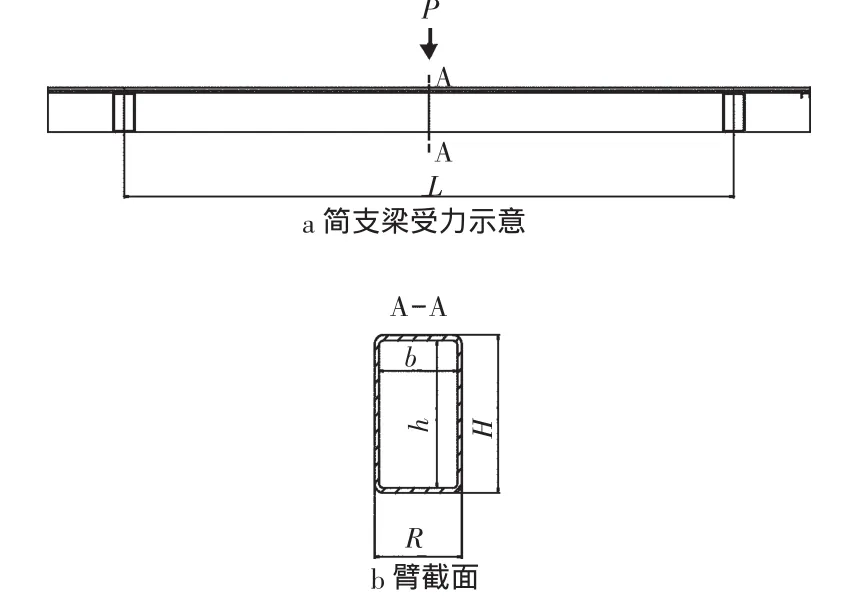

材料选用Q235A矩形钢管,横梁受力如简支梁形式,受力见图2。图2中A-A截面为危险截面。

图2 梁受力示意

式中:M为弯矩;Wx为抗弯截面模量;P为载荷。

再考虑k=1.1(动载超载10%),φ动载系数(取 φ=1.2),则 σmax=kφσ 。

η>2,满足横移平台主要结构件安全性能。

2.2 纵移机构

纵移机构安置在横移平台的支撑梁上,将垃圾箱与垃圾压缩设备进行对接,纵移机构由推板、连杆机构、导柱、纵移油缸和回转油缸等组成,回转油缸将推板与垃圾箱连接,由纵移油缸驱动推板沿着导杆往复运动使垃圾箱纵向位移,实现垃圾箱和压缩机的对接和分离。

纵移油缸缸径的确定如下。

根据纵移机构的推(拉)力和运动要求,对接装置载重量为W1(kN),加上车箱及对接装置的重量W2(kN),总重量约为W(kN)=W1+W2。滚动摩擦因数(钢对钢)为0.05。纵移油缸的推(拉)力应为:F≥(W1+W2)×0.05。液压系统压力为P(MPa),初步确定纵移油缸的缸径为D(mm)=根据缸径确定活塞杆径(速比1∶2)为d(mm)。

2.3 横移机构

横移机构由横移液压马达驱动横移平台沿导轨相对垃圾压缩设备作横向运动,将垃圾箱横移至压缩腔卸料口处,待垃圾箱装满垃圾后由纵移机构将垃圾箱移动至横移平台上,由横移平台将垃圾箱移至空位。

横移液压马达的确定如下。

1) 液压马达的扭矩。

对接装置载重量为W1(kN),加上车箱及对接装置的重量W2(kN),总重量W=W1+W2。滚动摩擦因数(钢对钢)为μ。则每个马达驱动轮推力F1最小为:F1=W/2×μ。

初步确定驱动轮直径为D,则液压马达输出扭矩T应满足:

T=1.3×W/2×μ×D/2 (Nm)。

2)液压马达的转速。

对接装置要求横移速度为v(m/s),则液压马达输出转速:

驱动轮每转的行程πD(m/r)。

横移速度为V(m/s)×60=V1(m/min)

驱动轮的转速应为n=V1/D×π(r/min)。

选取液压马达输出转速为n(r/min)。

3)液压马达的确定。

根据横移平台的运动要求,按液压马达厂商提供的产品样本。在同时满足输出扭矩和输出转速的条件下,配流盘摆线液压马达(OMT系列)较为适合。

2.4 液压系统设计

液压系统为横移平台、纵移机构等提供动力,液压控制回路。其工作原理如下:

纵移转换油缸——油泵从油箱吸油(经过油滤),油液通过单向阀流过换向阀、液压锁、单向节流阀为纵移转换油缸提供动力,使油缸往复运动,油缸活塞杆通过转换机构连接纵移推板,使纵移推板抬起、落下以实现纵移机构与垃圾箱的联接。

纵移油缸——油泵从油箱吸油(经过油滤),油液通过单向阀流过换向阀、单向节流阀为纵移油缸提供动力,使油缸往复运动,油缸活塞杆连接纵移推板推动垃圾箱实现与压缩设备的对接、分离。

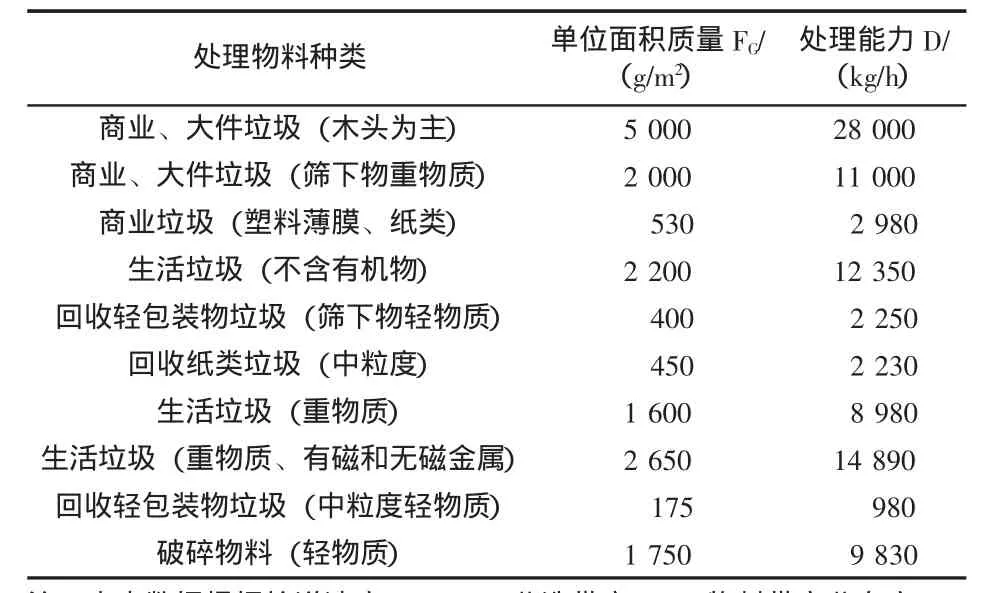

横移马达——油泵从油箱吸油(经过油滤),油液通过单向阀流过换向阀、液压锁、单向节流阀为横移马达提供动力,横移马达旋转带动轮组转动使横移平台移动,实现垃圾箱量FG通过以下方法测定:将分选物料单层均匀摆开放置在地面指定区域(1 m2)内,直至指定区域看不见地面为止,然后将物料称重,得出100%的带宽物料分布率下的单位面积质量。部分分选处理物料的处理能力测定结果见表1。

表1 部分分选处理物料的处理能力测定结果

5 光电智能分选系统的应用

UniSort P4000型光电智能分选系统应用主副机技术,设备有效分选宽度4 000 mm,专为衍生替代辅助燃料(RDF)分选设计,同时适用于其他废物的分选,能够满足目前和将来各种废物料的分选,处理能力大,功能多,操作方便,运行可靠。设备可以很容易地进行手动或通过设备总控系统自动切换分选物料种类要求,同时实现远程操作控制和诊断维护。能够处理单位面积质量小的轻物料(如纸类和薄膜的分选),性价比很高。

经过智能分选后RDF热值为16 000~25 000 kJ/kg,有利于提高垃圾发电的规模和效益,比用原生垃圾焚烧发电,效率提高25%~35%,使大规模的热能循环利用成为可能;RDF经分选、脱氯(PVC含量小于0.3%~0.7%)、脱硫处理,可大大减轻烟气对设备的腐蚀,烟气和灰渣比原生垃圾焚烧时减少2/3,烟气中的重金属、氯化合物、二恶英呋喃等含量远低于欧盟有关标准,减少了相关处理设备的投资。生活垃圾在水泥窑、电厂、RDF焚烧厂掺烧处理拓展了垃圾处理途径和提高了能源综合利用率,具有良好的环境效益和社会经济效益。

6 结束语

在固体废物资源化综合利用中,近红外线NIR智能分选系统技术不仅可用于生活垃圾处理分选设备中可回收物按照物料材质、颜色的精细分选,还可用于在各种垃圾分选预处理中按照材质、颜色分选各种塑料类、纸类、木头类等可回收物分类分选。该系统能够提高资源循环利用的附加值,特别是主副机技术的应用,提高了设备的性价比,能满足大处理能力的需求。在垃圾转化能源生产RDF过程中,应用该技术能够去除杂质聚氯乙烯(PVC),从源头降低二恶英产生的可能性,减少盐酸对设备的腐蚀,最大限度实现资源化。