MVC工艺处理生活垃圾中转站渗沥液的试验研究*

余召辉,陈浩泉,兰思杰,赵由才

(1.同济大学环境科学与工程学院污染控制与资源化研究国家重点实验室,上海 200092;2.上海环境工程技术有限公司,上海 200070)

机械压缩蒸发(Mechanical Vapor Compression,MVC) 技术由美国舰船海水淡化研究所研发,距今已有40多a的应用历史。以MVC为核心的渗沥液处理技术,操作管理简单,占地面积小,运行成本低;清水产生率在90%以上,浓缩液只占渗沥液总量的2%~10%,对水质适应性强;采用管道外蒸发方式,容易去除垢物。该技术已在潮州、潭口、兴宁市多个垃圾填埋场成功应用,为我国垃圾渗沥液处理技术开辟了新途径[1-2]。采用MVC技术处理垃圾中转站新鲜渗沥液的研究还未有报道。笔者以上海蕴藻浜垃圾中转站为例,介绍MVC工艺处理中转站新鲜渗沥液的相关情况。

1 实验材料和方法

1.1 实验装置与方法

利用MVC技术处理垃圾中转站渗沥液的工艺流程如图1所示,其核心是MVC高效蒸发器,处理量是25 t/d。渗沥液首先进入絮凝和超滤的预处理系统。预处理的作用是降低渗沥液中的SS和硬度,以延缓MVC蒸发装置结垢。预处理过程首先用氢氧化钠溶液调节渗沥液的pH为8.0,然后添加质量分数为1%的聚合氯化铝铁(PAFC)絮凝剂,充分搅拌,静置15 min,将上清液排入超滤设备。超滤单元的过滤膜孔径为0.05~0.1 μm,操作压力为0.3 MPa,膜通量为200 L/(m2·h)。

图1 MVC技术处理中转站渗沥液的工艺流程

预处理系统出水进入脱气塔,从脱气塔上部喷淋,脱气塔内部是换热管道,已经经过热交换器回收热量的浓缩液和蒸馏水分别从管内流过,进一步回收浓缩液和蒸馏水的热量,预热管外的渗沥液。渗沥液经过脱气塔后温度提高3~10℃,同时一部分易挥发的有机物从渗沥液中分离出来,排入空气。

脱气塔出水进入蒸馏水板式热交换器和浓缩液板式热交换器,回收蒸馏水和浓缩液中的热量,同时提高渗沥液进水的温度至95~100℃,使其以接近沸点的温度进入MVC蒸发器主体。

预热至沸点的渗沥液进入MVC蒸发器底部的热井,与浓缩液混合,由循环泵输送至MVC蒸发器顶部喷淋而出,在换热管道表面形成薄膜蒸发,换热管内是由压缩机加压升温后的水蒸气,该水蒸气的温度能达到(103±1)℃。经过热量交换后,渗沥液中的大部分水分、小于或接近水的沸点的有机物形成蒸汽,从蒸发器顶部排出,进入蒸气压缩机;不易挥发的有机物、无机物和重金属离子等形成浓缩液,进入热井;换热管内的水蒸气被冷却为蒸馏水。浓缩液和蒸馏水分别通过热交换器回收热量。水蒸气经过压缩机后,成为过热蒸气,用过热蒸汽直接加热会引起传热恶化,必须在压缩蒸汽出口喷入适量的饱和温度蒸馏水,以消除过热蒸汽的过热度,转化为同压力下的饱和蒸汽,再进入MVC蒸发器主体的换热管内[3]。

蒸汽压缩机是整套MVC蒸发装置的主要能源来源。蒸汽发生器用于提供开机时的蒸汽和热量。

1.2 水样采集和测试

实验在2013年1—3月进行,每天在预处理系统出水口、MVC浓缩液出水口、MVC蒸馏清水出水口取样,分析水样的pH、SS、CODCr、NH3-N、TN、TP。选取了3月19日至27日连续9 d的水样作为分析依据。

pH采用玻璃电极法(PHS-3C,上海雷磁仪器厂);SS采用重量法(GB 11901—1989),CODCr采用重铬酸钾法(GB 11914—1989),NH3-N采用纳氏试剂分光光度法(HJ 535—2009),TN采用TOC-TN分析仪(岛津 TOC V-CPN),TP采用钼酸铵分光光度法(GB 11893—1989)。

2 结果与讨论

2.1 MVC工艺的进出水水质

表1是蕴藻浜垃圾中转站采用MVC工艺处理新鲜渗沥液的进出水水质。垃圾中转站的渗沥液由于产生时间短,水质与填埋场渗沥液不同,其特点有:①pH呈酸性,其值为4~5;②CODCr极高,BOD5/CODCr超过0.4,有较好的生物降解特性;③NH3-N含量低,TN含量高。由表1可知,经过MVC工艺处理后,渗沥液中色度、SS、NH3-N、TP达到GB 16889—2008中表3的排放标准,CODCr和TN还需要进一步处理。

表1 渗沥液水质对比

2.2 清水产生率

清水产生率是衡量渗沥液处理工艺的一项重要参数,直接影响到工艺是否具有工程应用价值。根据MVC系统自身安装的流量计记录的数据,MVC装置的清水率稳定在90%以上,如图2所示。这说明MVC装置用于处理垃圾中转站渗沥液,可以比MBR+NF/RO法产生更少的浓缩液,具有工程推广应用的优势。

图2 MVC装置的清水产生率

2.3 SS

渗沥液中SS含量是MVC技术中的重要指标,SS含量过高会造成MVC蒸发系统管道过早结垢,降低传热效率,增加能量消耗和清水产生率。从图3可以看出,MVC装置可去除渗沥液中的SS。

图3 MVC装置运行过程中各环节的SS

预处理出水的SS为481~706 mg/L。蒸馏清水采用孔径为0.45 μm的滤膜过滤后,滤膜上无残渣,即MVC装置的蒸馏清水中SS低于方法检测限。浓缩液中SS在2 386 mg/L之上,最高达到7 054 mg/L。实验结果表明,进入MVC装置的渗沥液SS波动情况不会影响蒸馏清水的SS,而且清水的SS一直接近于0 mg/L,对SS的去除率达到99.9%以上。这是因为MVC蒸发过程中,渗沥液中的悬浮固体不能随水蒸气挥发,全部保留在浓缩液中。

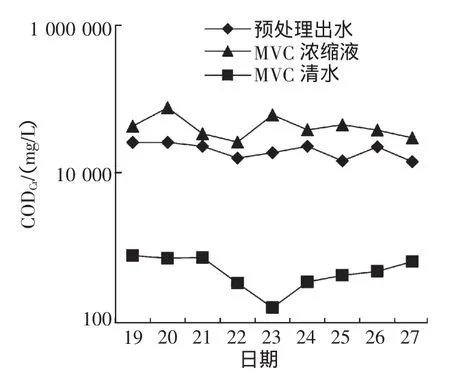

2.4 CODCr

MVC装置对渗沥液中CODCr的去除率稳定在95%以上,不受进水CODCr波动的影响,如图4所示。垃圾中转站新鲜渗沥液的CODCr为13 000~28 000 mg/L,蒸馏清水的CODCr为158~784 mg/L,对CODCr去除率达到95.39%~99.15%。浓缩液的CODCr为25 786~74 480 mg/L,与预处理后的渗沥液相比,CODCr提高1.47~3.19倍。MVC蒸发器排放的清水还含有较高浓度的有机物,这些物质主要是小分子易挥发的有机物,需要经过进一步的处理,如反渗透(RO)、纳滤(NF)、离子交换(DI)、活性炭吸附等物理、化学工艺,才能达到相应的排放标准或回用标准。MVC装置的浓缩液量与RO/NF膜处理工艺相比大幅度降低,但是该工艺的浓缩液中有机物浓度却提高更多,需要对浓缩液的处理进行深入研究。

图4 MVC装置运行过程中各环节的CODCr

2.5 NH3-N和TN

渗沥液中氮、磷元素含量过高,可能造成接纳水体富营养化,因此必须严格控制渗沥液出水中氮、磷总量。垃圾中转站的新鲜渗沥液中NH3-N含量低,TN含量高,这是因为TN中的一部分氮元素以蛋白质等形态存在,未被分解为NH3-N等小分子的含氮物质。从图5~6可以看出,经过预处理后的渗沥液NH3-N为和TN分别是10.37~18.04 mg/L、27~2 076 mg/L。蒸馏清水的NH3-N、TN为2.20~3.10mg/L、4~133mg/L,相比于预处理出水,二者的去除率依次是76.35%~82.56%和91.41%~99.52%。浓缩液的NH3-N为12.60~32.60 mg/L,TN为1 478~4 460 mg/L。GB 16889—2008对需要严格控制污染地区的渗沥液中氮元素含量的特别排放限值是:TN<20 mg/L,NH3-N<8 mg/L。可见,清水中的NH3-N可以完全达标,而TN只有在装置运行工况较好时可以达到特别排放限值标准。因此,新鲜渗沥液宜密封储存一定时间,使大分子有机物转化为小分子的含氮物质,再经过MVC装置处理,会使渗沥液的NH3-N和TN去除率得到进一步提高。

图5 MVC装置运行过程中各环节的NH3-N

图6 MVC装置运行过程中各环节的TN

2.6 TP

磷元素是重要的营养元素之一。从图7可以看出,预处理出水的TP是4.05~16.52 mg/L,MVC清水的TP是0.01~0.67 mg/L,与预处理出水相比,TP去除率达到91.2%~99.9%。浓缩液中TP较预处理出水明显升高,为7.14~17.54 mg/L,提高了1.1~2.7倍。这是因为在MVC主体内,当渗沥液中的水分和易挥发的有机物质以气体形式脱离渗沥液时,渗沥液中的含磷物质不能随水分蒸发,最终残留在浓缩液中。可见MVC工艺对于渗沥液中磷元素的去除有独特的效果。

图7 MVC装置运行过程中各环节的TP

2.7 运行成本

本试验项目中采用MVC工艺处理渗沥液的规模是25 t/d,设计清水产生率是90%以上,经过连续运行,设备可以达到较好的处理效果,其运行费用见表2。

表2 MVC技术处理渗沥液的运行成本核算

3 结论与建议

1)MVC工艺处理垃圾中转站渗沥液的清水产生率达到90%以上,清水中SS低于检测限,CODCr为 158~784 mg/L, TOC 为 14~200 mg/L,NH3-N为2.20~3.10 mg/L,TN为4~133 mg/L,TP为0.01~0.67 mg/L,去除率依次为:99.9%、95.39%~99.15%、96.18%~99.83%、76.35%~82.56%、91.41%~99.52%和91.2%~99.9%,对污染物有较好的去除效果,尤其是SS、NH3-N、TP水质指标达到GB 16889—2008中表3的要求。MVC工艺比膜处理法具有更大的工程推广应用优势。

2)单独使用MVC技术不能使渗沥液完全达标排放,应该进一步研究MVC技术与离子交换、化学氧化、物理吸附等组合工艺,使渗沥液达到相应的排放标准或回用标准。MVC工艺产生的少量含高浓度有机物的浓缩液需要进行专门的处理,也需要研究者进行深入研究。

[1]王彩虹,陈伟雄,谭润宇,等.机械蒸发-离子交换铵回收工艺在垃圾渗滤液处理中的应用[J].环境工程,2010,36(11):40-42.

[2]汪梅.垃圾填埋场渗滤液的MVC蒸发处理工艺介绍[J].广东化工,2011,38 (7):122.

[3]张立奎.热泵蒸发及其在浓缩垃圾渗滤液中应用的初探[J].环境工程,2011(S1):294-297.