喷淋式饱和结晶器处理渗沥液吹脱氨制备硫酸铵结晶的试验探索

梁顺文,张 攀,陈 石

(深圳市下坪固体废弃物填埋场,广东 深圳 518000)

渗沥液氨吹脱尾气是垃圾填埋场主要臭源之一[1],深圳市下坪固体废弃物填埋场采用硫酸吸收的技术将工艺中排放至大气中的氨气吸收后制成硫酸铵溶液,外运至肥料厂综合利用[2]。虽然大气环境的问题得到解决,但存在液态运输成本不经济、再利用途径过窄的缺点。为了优化现有工艺,寻求一种集成度高的含氨尾气吸收和回收工艺,设计完成喷淋式饱和结晶器代替原有酸洗塔进行吸收,使含氨尾气吸收和硫酸铵结晶在同一设备中一次完成,可有效解决垃圾渗沥液氨吹脱尾气吸收后回收的硫酸铵产量较小,厂区用地有限等问题,实现流程简、成本低的目标。此试验旨在验证此设计的可靠性,并得到可供今后工程化运行的相关参数、产品的质量及运行中可能出现问题的解决方案。

1 试验方法

1.1 试验工艺流程

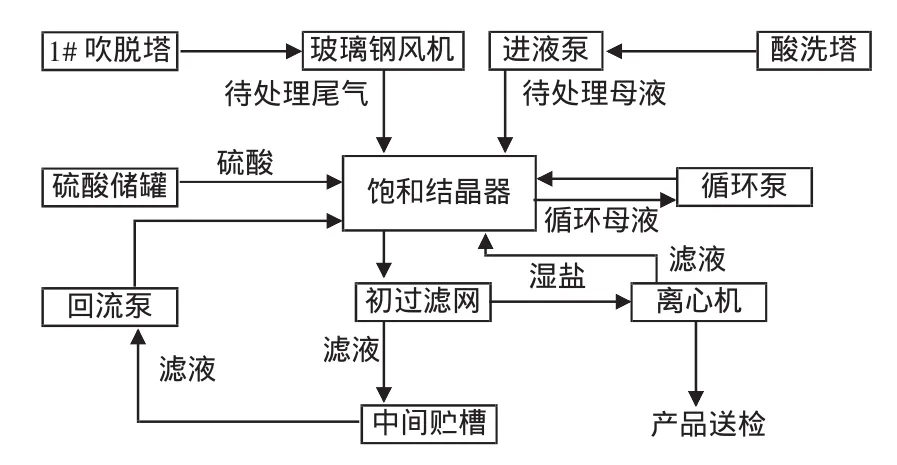

本试验是在现场进行,规模为工程化的1/40,所利用的含氨尾气取自垃圾渗沥液处理工艺中氨吹脱部分,由风机鼓入喷淋式饱和结晶器,在饱和结晶器中由含硫酸母液吸收,达到过饱和后,产生结晶,待晶比达到一定程度后由隔膜泵泵至结晶槽,再经离心机离心脱水后打包,见图1。

图1 硫酸铵结晶试验工艺流程

1.2 主要设备

饱和结晶器,FS型塑料离心泵,三相异步电动机,S600型三足式离心机,英格索兰ARO66605J-3EB型隔膜泵,V-0.67/7型空气压缩机,TD2000B3型超声波液位计,结晶贮槽(自制),在线pH计、超声波液位计、比重计、在线温度计、水银温度计、风速仪、微量滴定管、分光光度计、电热恒温干燥箱等。

1.3 主要原材料

氨尾气气量5 000 m3/h,氨含量0.65 g/m3,吸收效率60%(按照目前试验设备情况);98%工业用浓硫酸;40%硫酸铵母液。

1.4 主要指标的测试方法

1) 母液pH:TDI在线pH计,雷磁3800型pH计,配合以广泛pH试纸和精密pH试纸。

2) 母液酸度:0.05 mol/L NaOH溶液滴定(化工行业硫酸铵回收通用测定方法)。

3)母液温度及环境温度:XMZ型在线温度计及水银温度计。

4)母液密度:比重计。

5)母液氮含量:纳氏试剂分光光度法。

6) 风筒中压差:U形管及ZQRS-B30J型风速仪(GB/T 18204.15—2000公共场所风速测定方法)。

7) 风速:ZQRS-B30J型风速仪 (GB/T 18204.15—2000公共场所风速测定方法)。

8)结晶器液位:使用超声波液位计实时监测。

9)硫酸铵氮含量:纳氏试剂分光光度法。

10) 硫酸铵游离酸含量:0.1 mol/L NaOH溶液滴定(参照GB 535—1995硫酸铵游离酸含量的测定容量法)。

11) 硫酸铵含水率:恒温干燥箱(105±2) ℃干燥至恒质量(参照GB 535—1995硫酸铵水分的测定重量法)。

2 影响结晶的因素分析

2.1 温度的控制

2.1.1 母液最低温度的控制

根据饱和器母液液面上蒸汽分压PL和母液液面上氨尾气蒸汽分压Pg的平衡关系确定。

当母液中硫酸铵含量按45%及酸度为4%时可求得母液中硫酸铵的含量V为81.8 g/100 g和母液中游离酸含量S为7.27 g/100 g,则按照PL=P0(1-0.002 35V-0.004S),求得PL为 0.78 Pa。

P0与母液温度有关,母液最低温度应使PL=Pg,则求得:

查饱和蒸汽压表,其温度应为20℃,此温度即是饱和母液所需的最低温度。

2.1.2 结晶过程母液适宜温度的控制

实际上饱和器内母液温度应比最低温度高,因母液内水的蒸发需要蒸发推动力,即△P=PLPg。此外,由于尾气在饱和器内停留时间短,不可能达到平衡,所以实际上母液液面上的蒸汽分压(kPa) 应为:

式中:K为偏离平衡系数,其值为1.3~1.5,这里取1.5。

则PL=2.48 kPa,P0=3.18 kPa。

查饱和蒸汽压表,得到相应的温度为29℃,此温度为饱和器母液适宜温度,此值是符合生产正常情况的。

2.2 结晶过程pH的控制

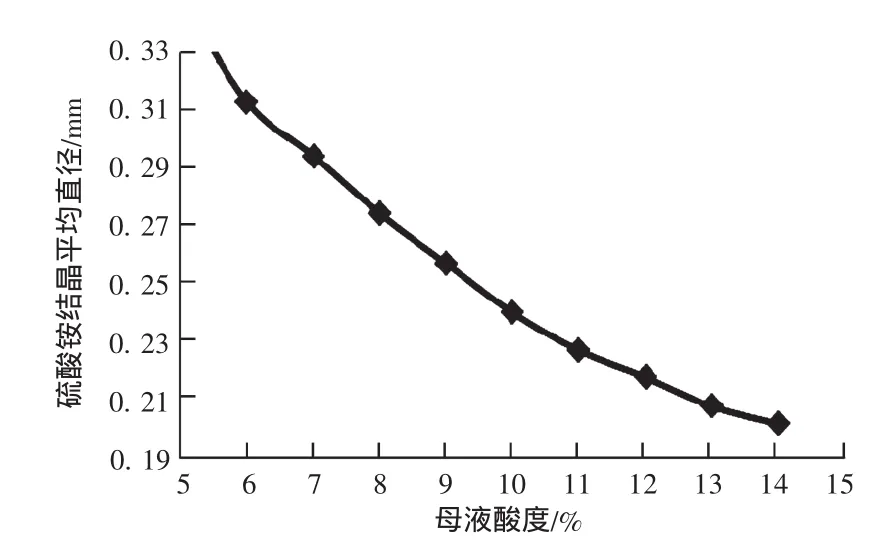

母液酸度对结晶粒度的影响见图2。产生这种现象的原因是当其他条件不变时,母液的介稳区随着酸度增加而减小,不能保持有利于晶体成长所必需的过饱和度。另外,随着酸度的提高,母液黏度增大,增加了硫酸铵分子扩散阻力,阻碍了晶体的正常生长。

图2 母液酸度对硫酸铵粒度的影响

在试验的运行过程中,母液的pH控制在2~4。在这个范围内,母液吸收氨气效率高、不会产生大量的酸式盐,并且不会有大量的杂质析出而影响产品的品质。

一般情况下,饱和结晶器生产工艺将母液酸度控制在3%~4%,母液酸度与pH(理论pH及实际pH)的关系见图3(因试验仪器原因,实际pH可能存在误差)。

图3 母液酸度与pH(理论pH、实际pH)的关系

由图3可知,饱和结晶器在正常生产过程中应控制pH范围为2~3,实际运行过程中一般控制在2~4。在后期试验中发现,在该pH范围内所得产品氮含量≥20.0%,游离酸含量为0.02%~0.08%,完全可以达到GB 535—1995硫酸铵中对氮含量及游离酸含量的优等品标准。

2.3 风速(风量)对结晶的影响

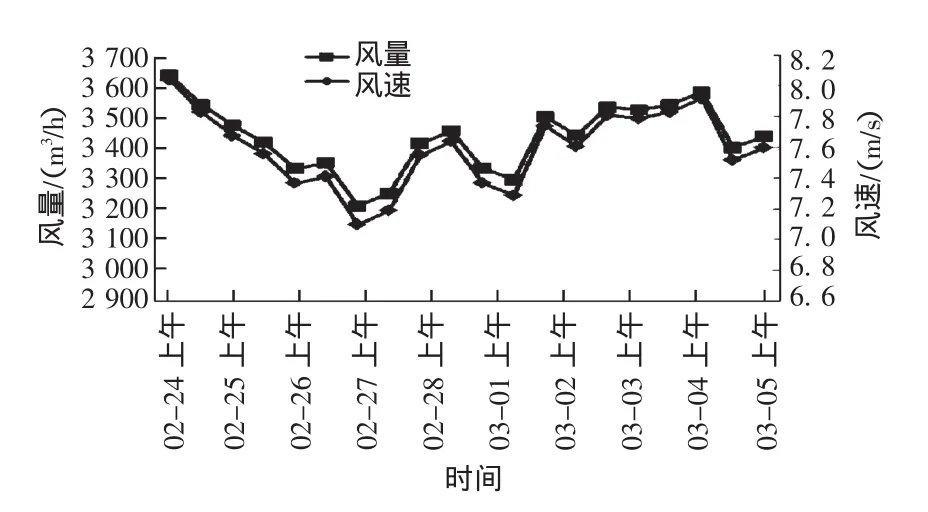

风速约7.5 m/s,最大8.04 m/s,最小6.1 m/s;换算为风量则为3 391.2 m3/h,最大3 635.37 m3/h,最小2 758.18 m3/h。变化情况见图4。

图4 试验过程中风速、风量变化情况(改造后)

由试验数据可知,随风量的增大,吸收效率的提高,硫酸铵的生成速率也随之提高。

2.4 离心分离和水洗

离心分离和水洗效果对硫酸铵的游离酸含量以及水分含量影响很大,这就要求放入离心机的料浆流量和料浆的浓度保持稳定,否则离心机转鼓内料层厚度很难均匀,影响分离效果。

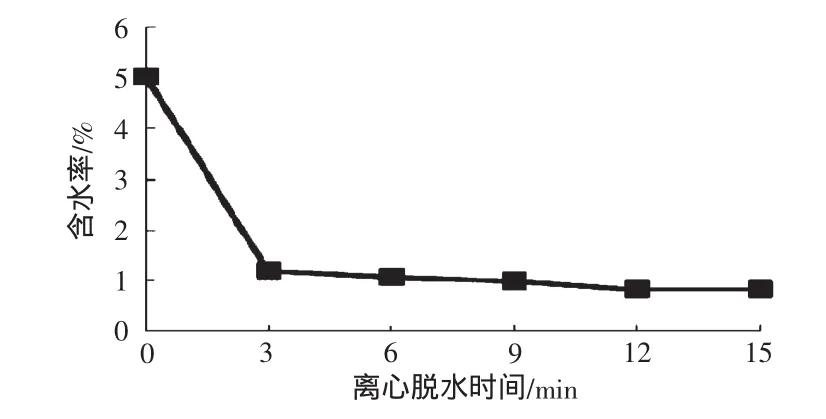

随离心脱水时间的增加,硫酸铵含水率逐渐降低(见图5)。但离心脱水12 min硫酸铵含水率为0.835%,脱水15 min硫酸铵含水率为0.840%,没有再降低的趋势。此含水率可达到GB 535—1995硫酸铵中合格品标准(含水率≤1.0%)。

图5 离心脱水时间与硫酸铵含水率的关系

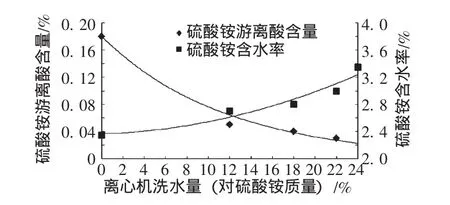

由图6可知,当洗水量在12%以下时,硫酸铵游离酸含量随洗水量的增加而直线下降。洗水量大于12%时,则下降缓慢。当洗水量增加至22%以上时,离心机离心后硫酸铵的含水量增加。另外,水洗量过多也会破坏饱和器的水平衡。因此离心机的洗水量应不大于硫酸铵质量的12%。在试验过程中,母液总量较少,pH控制较为容易,硫酸铵产品的游离酸含量较少,因此,在离心脱水过程中未采用水洗措施。

图6 离心机洗水量与硫酸铵游离酸含量及硫酸铵含水率的关系

2.5 母液循环和密度

母液循环的目的是使结晶器内的母液得到充分的搅拌,以提高传质速率。同时尽量使结晶器内母液酸度和温度均匀,并使细粒结晶在母液中呈悬浮状态,以便延长其在母液中的停留时间,这些均有利于结晶长大,另外也起到了减轻结晶器内堵塞的作用。

经测定,母液温度为38℃时,饱和母液的密度为1 253~1 255 g/L。

2.6 晶比

晶比达到10%~15%时开始抽取晶体较为合适。

3 结论

1)氨气经吸收后以硫酸铵晶体的产品形式生产,吸收母液最佳浓度应在40%左右。

2)本试验证明通过饱和结晶器法生产硫酸铵是可行的,结晶工艺相关参数初步确定为:吸收母液pH为2~4,母液温度应控制在30℃左右,晶比为10%~15%时抽取晶体,离心脱水时间为15 min。

3)增加一路清水冲洗管路,清洗堵塞喷头,防止因喷头堵塞影响正常生产;除沫层增加清水冲洗管路,防止除沫层被结晶堵塞;增加母液搅拌装置,利于母液浓度、酸度均匀,有利于结晶长大,同时可防止底部出料口被结晶堵塞;增加恒温装置,防止因母液温度变化而产生大量结晶影响正常生产,防止结晶器壁上产生结晶。

4)离心脱水时增加洗水程序,可有效降低游离酸含量。

[1]钟振洋,周启祥.垃圾卫生填埋技术[J].城市环境与城市生态,1999,12 (2):45-49.

[2]吴方同,苏秋霞,孟了,等.吹脱法去除城市垃圾填埋场渗滤液中的氨氮[J].给水排水,2001,27(6):20-24.