棉织生产络筒工艺控制

程海峰

(深圳市龙飞纺织工业有限责任公司,广东 深圳518122)

目前络筒工艺存在问题主要是络筒张力、速度、导纱距离控制混乱,卷绕密度过大或过小,结头尾长过长,出现网筒、重叠、葫芦筒、凸环筒、包头筒等坏筒,好筒率低,造成整经、浆纱张力不匀,断头增多,特别是在浆纱时,造成碰筘,片纱重浆、轻浆、脆断,严重地影响织造质量。成形不好的筒子在织造生产中直接影响织造质量,引起纬停增加,产生密路、断纬、纬缩等疵点。整经、浆纱、织造工段要求络筒成形好、卷绕密度适当、张力均匀,纱线耐磨保伸,所以要加强络筒工段的工艺控制。络筒工艺要根据纤维材料、原纱质量、成品要求、后工序条件、设备状况等众多因素来统筹制订。合理的络筒工艺设计应能达到纱线减磨保伸,缩小筒子内部、筒子之间的张力差异和卷绕密度差异,保证良好的筒子成形。本文介绍了棉织生产中络筒工艺的控制。

1 工艺流程

以1332型络筒机为例,络筒工艺流程如下:

管纱→导纱板→张力装置→清纱器→引纱杆→探纱杆→槽筒→筒子

1332型络筒机工艺流程图见图1。

图1 1332型络筒机工艺流程图

管纱为原纱,筒子为络好的筒子,导纱距离为管纱与导纱板的距离,张力装置控制张力,探纱杆控制断头,槽筒控制络筒速度[1]。

2 工艺控制

2.1 络筒速度及筒子大小

卷绕速度过大,张力过大,密度过大;卷绕速度过小,张力过小,密度过小。筒子过紧过松,均不利于筒子退绕。为了使卷绕密度均匀,筒子不宜过大,否则造成内外层密度不匀,纱线退绕张力不一致。过大的筒子也容易脱纱。

由于涤棉混纺纱吸湿性差、静电显著、抗捻性强、光滑易移动,所以在络涤棉纱线时,筒子上限1 000 g/个左右。 槽筒转速 2 300 ~ 2 500 r/min。

纯棉纱线吸湿性好、弹性好,络筒重量上限一般在1 200 g/个左右,槽筒转数2 500 r/min。

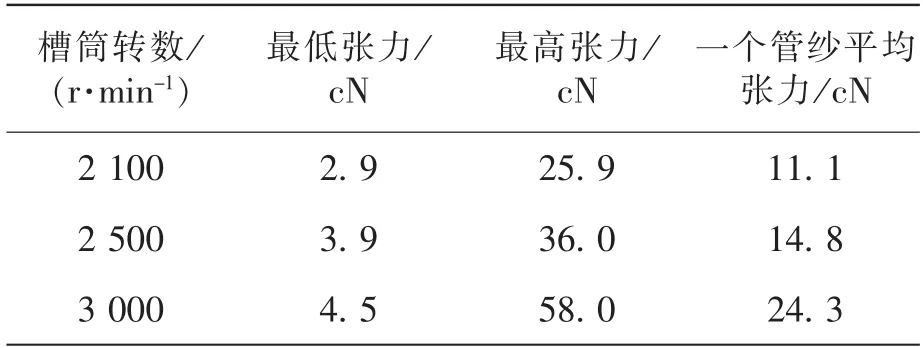

在黏胶络筒时,由于黏胶纱的可朔性强、回潮率很高、卷绕密度大,张力大时对纱线的强力、弹性、耐磨性能不利。卷绕速度应偏小控制,筒子上限在1 000 g/个左右,槽筒转数 2 000~2 300 r/min。 表1为29.1 tex棉纱不同络筒速度时的张力变化。

表1 29.1 tex棉纱不同络筒速度时张力变化

槽筒转数超过2 500 r/min以上张力偏差大,所以其转速在2 000~2 500 r/min为适宜。

2.2 导纱距离

普通络筒机采用短导纱距离,一般为8~10 cm,适合的导纱距离应兼顾到插管操作方便,张力均匀和脱圈、管脚断头最少等因素。保证纱线在退绕时,成弧性好。在不影响操作的情况下,适当提高锭座的位置,缩小气圈的高度,这样减少张力差异,气圈小张力差异小,倒好筒子的成形就好,这一点至关重要。表2为不同导纱距离张力的变化。

表2 不同导纱距离张力变化

从表2可见,导纱距离在小于8 cm或大于10 cm时,张力偏差大,在8~10 cm较适宜,张力偏差小。

2.3 张力的控制

张力范围为0.6~1.1 cN/tex。络筒张力的影响因素很多,生产中主要是通过调整张力装置的工艺参数来加以控制。在络筒时,为了使筒子具有一定卷绕密度和成形良好,纱线必须获得必要的张力。但纱线张力的大小影响着纱线的物理性能,因此,在络筒时选择适当的张力,具有重要的意义。络筒张力过大,则纱线伸长必大,使纱线弹性损失,络经条干变形大,断头也会增加。反之,络经时的张力过小,则筒子卷绕太松,成形不良,断头寻找困难,严重时还会造成整经上筒时纱圈成批脱落,造成大量回丝。所以在络筒时,张力波动范围尽量减少。涤棉混纺纱线与同种纱支棉纱相比,涤棉混纺纱线偏重,特别是色纱,所以络涤棉混纱线比络筒支棉纱张力要小,否则涤棉混纺纱线络成筒子卷绕密度过大,纱线弹性损失大。表3为不同纱支不同品种的张力控制。

表3 不同纱支不同品种的张力控制表 cN

从表3可见,同种纱支的纱线,不同的批次、不同产地其纱线的强力差别很大,所以要根据实际情况调整张力。

2.4 原纱位置摆放要正确

原纱筒应放在锭座上,正确位置为管纱中心对准倒纱板,不能随意摆放偏离,或不放在锭座上。在络筒时,原纱位置摆放不正确,正常气圈受到阻碍,会引起纱线退绕时摩擦加剧,导致脱圈断头,张力不匀。表4为管纱位置偏离时的张力变化情况[2]。

表4 管纱位置偏离张力变化

可见管纱位置的正确与否对纱线的强力影响很大,所以要位置摆放正确。

2.5 筒子卷绕密度

筒子的卷绕密度与络筒张力和筒子对滚筒(或槽筒)的加压压力有关,筒子卷绕密度的确定以筒子成形良好、紧密,又不损伤纱线弹性为原则。不同纱支、不同纤维的纱线,其筒子卷绕密度不同,棉纱线卷绕密度为0.36~0.50 g/cm3。卷绕密度过大,纱线伸长损失大,卷绕密度小,在后续生产中,筒子容易脱圈。

2.6 清纱器工艺参数

机械式清纱器有隙缝式清纱器、梳针式清纱器、板式清纱器,三者的工艺参数分别是隙缝的宽度约为纱线直径的1.5~3倍,梳针与金属板的隔距约为纱线直径的4~6倍,上下板之间的隔距约为纱线直径的1.5~2倍。

2.7 结头规格

结头规格包括结头形式和纱尾长度两方面。结头要小而牢,无脱结,结尾长度织布结为3-5 mm,自紧结为4-6 mm[3]。若尾长过长会使纱线相互缠绕或绊断。

2.8 温湿度

温湿度对于纱线的影响比较大,若温度低纱线易产生静电毛羽发散,经络筒生产后,纱线毛羽增加非常多,也会影响纱线的强力指标;过高的温度有利于毛羽的贴伏,但会影响电子清纱器的性能,造成误切现象增多。温度29~32℃,相对湿度65%~70%之间较适宜。

2.9 络经纱上蜡

络经上蜡,用乳化蜡环 (厚1 cm、蜡环内径1.3 cm、外径4.5 cm、重量13 g)。采用杂质少乳化蜡,保证纱线的清洁。蜡环旋转变薄,在蜡环剩余厚度0.2 cm时要更换。经纱上蜡会使纱线光滑,耐磨保伸。

3 结语

综合控制络筒工艺,使筒子成形良好,减少疵筒,使纱线张力、卷绕密度均匀适当,使布面浮点均匀,纹路清晰。在后续生产中,减少经纬向断头、纬停、密路、断纬、纬缩等,使络筒优级率达98%以上。

[1] 薛涵秋,吴慕恩.棉织基础 (上册)[M].第二版.北京:中国纺织出版社,1987:19.

[2] 陈旭初.棉织工艺设计 [M].(修订本).北京:纺织工业出版社,1984:42.

[3] 沈俊良,边澄 .棉织手册 (上册) [M].北京:纺织工业出版社,1977:58.