负压封闭引流用聚乙烯醇缩甲醛的制备及性能*

郭森 马天从 邹永昆 刘芳 何经纬

(华南理工大学材料科学与工程学院,广东广州510640)

负压封闭引流技术是在引流管外用医用泡沫包裹,使泡沫材料成为引流管和被引流腔隙或创面之间的中介,再利用具有生物阀功能的半透性粘贴薄膜封闭被引流区,使之与外界隔绝,接通高负压源(16~60 kPa),形成一个高效引流系统,及时地清除被引流区的渗出物[1-2].随着负压封闭引流技术的不断发展,引流材料的开发研究也得到更多的关注.

聚乙烯醇泡沫塑料具有开孔结构丰富、耐磨性和耐候性优异、机械性能高、化学稳定性和生物相容性好等优点[3-4],作为负压引流材料具有良好的发展前景.目前,对于聚乙烯醇引流材料的研究大多关注于生物安全性,对其力学性能则缺乏研究,而力学性能是其能否用于负压引流材料的关键影响因素之一.为此,文中以聚乙烯醇、甲醛、淀粉、十二烷基磺酸钠、硫酸为原料,制备负压封闭引流聚乙烯醇缩甲醛泡沫材料,研究了表面活性剂等对产品吸水性能、力学性能等的影响.

1 实验

1.1 试剂与仪器

聚乙烯醇(PVA1799)、可溶性淀粉,分析纯,阿拉丁试剂(上海)有限公司产品;十二烷基磺酸钠(SDS),分析纯,天津市大茂化学试剂厂产品;甲醛,分析纯,广州化学试剂厂产品;BX51型透反两用研究显微镜,奥林巴斯公司生产;UT-2080型电脑化拉力实验机,优肯科技股份有限公司生产;测厚仪,广州六菱仪器厂生产.

1.2 聚乙烯醇缩甲醛发泡材料的制备

1.2.1 聚乙烯醇溶液的制备

称取一定量的聚乙烯醇、可溶性淀粉和水,50℃下搅拌分散,制得聚乙烯醇水溶液,迅速升温至90~95℃,搅拌糊化淀粉5min,冷却至室温备用,得到第一组分.称取一定量的SDS、甲醛、硫酸,搅拌使SDS完全溶解,得到第二组分.

若无特殊说明,文中的实验配方为10 g聚乙烯醇、2g淀粉、70mL蒸馏水,1g SDS、10mL甲醛、8mL硫酸.

1.2.2 发泡成型

在高速搅拌下,将第二组分加入第一组分中,使之迅速发泡.控制发泡时间与搅拌速度,得到所需发泡程度的发泡体.将发泡体转移到固化模型中,放入烘箱恒温加热固化1~2 h后,从固化模型中取出产品,用蒸馏水反复洗涤至泡沫很少时为止.在鼓风干燥箱(70℃以下)中蒸发掉大部分水分,再置于真空干燥箱(60℃)中充分干燥后放入干燥器中备用[5-6].

若不设计为变量,则文中的实验条件均为80℃固化,固化时间为1h.

1.3 性能测试

1.3.1 吸水性能测试

表征具有较高吸水能力材料吸水性能的概念是吸水量,常用吸水率来衡量.吸水率按下式计算[7]:

其中,Q为吸水率,m1为干燥样品的质量,m2为吸水后的质量.

1.3.2 力学性能测试

拉伸强度和最大应变参照GB/T 6344—2008标准,测试在室温(25℃)、相对湿度60%下进行.拉伸强度TS=103×F/A,其中F为最大载荷(N),A为试样平均原始横截面面积(mm2).

断裂伸长率Eb=(L-L0)/L0,其中L为试样断裂标距,L0为试样原始标距.

1.3.3 孔径分析方法

使用显微镜放大50倍或100倍后观察聚乙烯醇发泡材料的泡孔结构.

2 结果与讨论

2.1 吸水性能

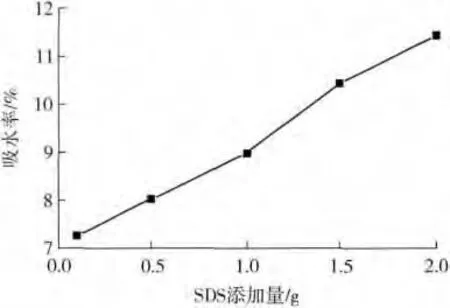

文中采用的发泡方法主要是通过机械搅拌,将空气引入聚乙烯醇溶液中,以形成发泡体.在搅拌速率不变的情况下,起到降低表面张力、防止泡孔破裂、增加泡沫稳定性的表面活性剂对泡孔的数目和孔径有较大的影响[8],因此文中主要研究表面活性剂SDS对发泡材料吸水性能的影响,结果如图1所示.

从图1中可以看出,在一定范围内,SDS的添加量与吸水能力呈正线性相关,即吸水能力随SDS添加量增大而直线上升.随着表面活性剂添加量的增大,相同的机械搅拌速率下,发泡度也随之增加,SDS的添加使溶液的表面张力下降,增加了泡沫的稳定性,产生的孔更大,且不易破裂,产品中的泡孔吸附和包容的水也相应增加,导致吸水率增大[9].

图1 SDS添加量对吸水率的影响Fig.1 Effect of SDS content on the water absorbency

在前期试验中发现,SDS的添加量超过2.0 g后,其在第二组分溶液中接近饱和,难以完全溶解,并且导致发泡材料力学性能急剧下降,因此本研究不对更多的SDS添加量影响进行分析研究.

2.2 力学性能

2.2.1 SDS对发泡材料力学性能的影响

SDS的添加量对发泡材料拉伸强度的影响如图2所示.

图2 SDS用量对拉伸强度的影响Fig.2 Effect of SDS content on the tensile strength

由图2可见,当SDS添加量小于1.0 g时,发泡材料的拉伸强度随着SDS添加量的增加而降低;当SDS添加量大于1.0 g后,发泡材料的拉伸强度趋于稳定,SDS添加量对断裂伸长率的影响如图3所示.

由图3可见,随着SDS添加量的增加,材料的断裂伸长率也不断增加.这可能是由于SDS降低了表面张力,使得泡沫稳定性增加,产品的孔洞数目,孔径产生了变化,从而使得断裂伸长率增加[10-11].

图3 SDS用量对断裂伸长率的影响Fig.3 Effect of SDS content on the elongation at break

2.2.2 淀粉对发泡材料力学性能的影响

淀粉在发泡体系中有重要的作用:一方面是致孔剂,在聚乙烯醇溶液尚未缩醛化的时候,淀粉在酸性介质中膨胀,占据体积,而后在固化阶段逐渐水解破裂溶出,最终形成孔洞;另一方面,淀粉糊化后增加了体系的黏度,有利于提高发泡体中泡沫的稳定性[12].淀粉用量对发泡材料拉伸强度的影响如图4所示.

图4 淀粉用量对拉伸强度的影响Fig.4 Effect of starch content on the tensile strength

由图4可见,淀粉添加量过多时,会导致发泡材料拉伸强度的下降.这可能是由于淀粉的用量增加后,泡沫塑料中微孔的数目大大增加,导致相同体积中聚乙烯醇材料所占的比例减少,从而使产品的拉伸强度急剧下降.

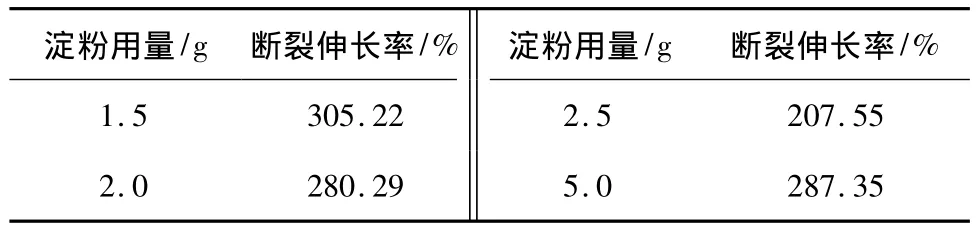

淀粉用量对发泡材料断裂伸长率的影响如表1所示.

由表1可见,不同的淀粉用量对于断裂伸长率的影响没有明显的规律.与2.2.1节中SDS对发泡材料断裂伸长率的影响相比后,可以推断淀粉作为致孔剂,对孔洞的影响要小于表面活性剂对孔洞的影响.

表1 淀粉用量对断裂伸长率的影响Table 1 Effect of starch content on the elongation at break

2.2.3 固化温度对发泡材料力学性能的影响

由于缩醛化反应速度随着反应温度的提高而提高,在固化时间相同的情况下(均为1 h),不同的固化温度将影响产品的缩醛度[13],从而影响产品的拉伸性能.固化温度对发泡材料拉伸强度的影响如图5所示.

图5 固化温度对发泡材料拉伸强度的影响Fig.5 Effect of curing temperature on the tensile strength of foma material

由图5可见,随着固化温度的提高,发泡材料拉伸强度逐渐下降,这可能是由于聚乙烯醇本身对热的不稳定性决定的,也可能是由于温度过高,甲醛挥发量较多,缩醛反应进行不充分导致的[14].

2.3 泡沫孔径

2.3.1 搅拌速率对孔径及其分布的影响

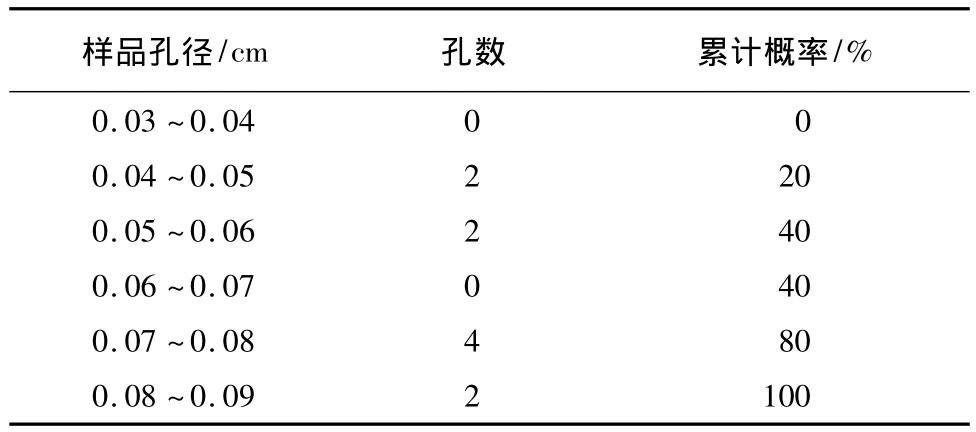

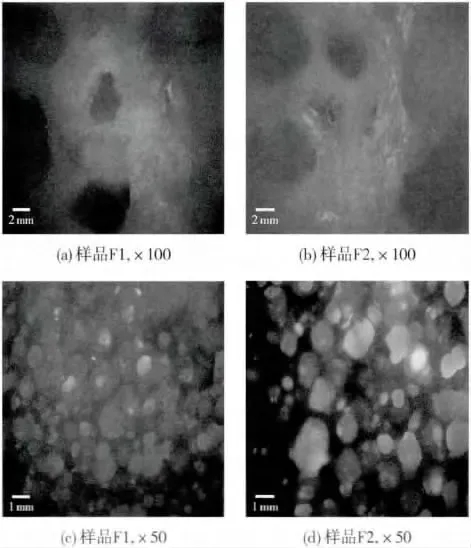

本实验中采用机械搅拌的方法,将空气打入聚乙烯醇溶液中,形成气泡.因此,机械搅拌的速率对气泡的形成有较大的影响.在其他反应参数相同的前提下,分别在搅拌速率为600、450 r/min的条件下制备两个发泡材料样品,记为样品F1、F2.不同搅拌速率下制备的样品的孔径分布如表2、表3所示.

表2 样品F1的孔径分布Table 2 Pore size distribution of sample F1

表3 样品F2的孔径分布Table 3 Pore size distribution of sample F2

由表2、表3可以看出,样品F1的孔径分布更窄,孔径普遍小于样品F2.这表明,使用机械搅拌的方法发泡,机械搅拌速率直接影响到泡沫塑料的孔径及其均匀性.高速搅拌可以制得孔径更小、孔径分布更均匀的发泡材料[15].

不同搅拌速率下制备的样品的显微镜分析结果如图6所示.由图可以看出,相比于样品F2,F1的泡孔直径更小,分布更均匀.相关孔径数据见表4.

图6 不同搅拌速率下制备的样品的显微镜分析结果Fig.6 Microscopic images of foam material prepared at different stirring rates

表4 不同搅拌速率下制备的发泡材料的孔径及其分布Table 4 Pore size and pore size distribution of foam material prepared at different stirring rates

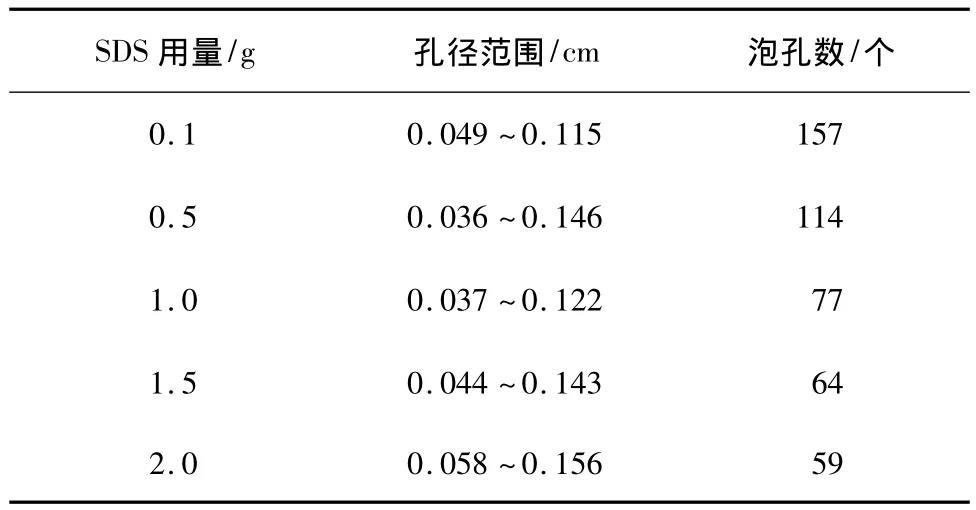

2.3.2 SDS添加量对孔径及其分布的影响

不同SDS添加量下制备的发泡材料的显微镜分析结果如图7所示,孔径及其分布如表5所示.

图7 不同SDS添加量下制备的发泡材料的显微镜分析结果Fig.7 Microscopic images of foam material prepared at different SDS contents

表5 不同SDS用量下制备的发泡材料的孔径大小及分布Table 5 Pore size and pore size distribution of foam material prepared at different SDS contents

由图7和表5可以看出,随着SDS用量的增加,聚乙烯醇发泡材料的孔径也逐渐增大,并且变得更加不均匀.SDS的添加使得溶液的表面张力下降,增加了泡沫的稳定性,产生的孔更大,且不易破裂.因此,添加更多的SDS将会保留更多的较大孔洞,最终产品的孔径分布范围更大,这也表明SDS可以大大增加发泡能力[16].

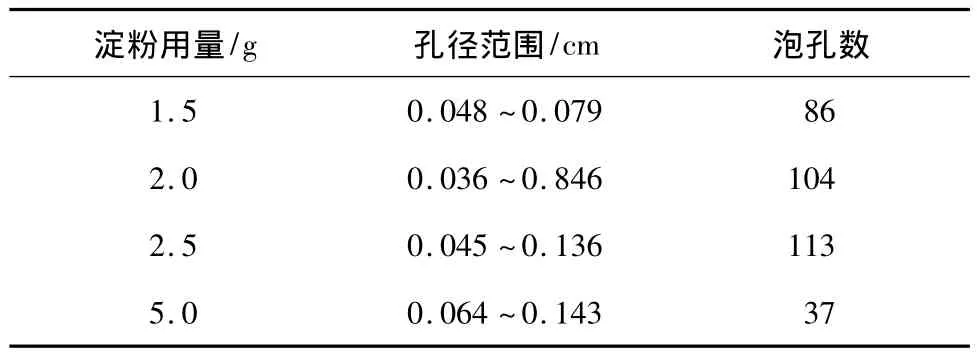

2.3.3 淀粉添加量对孔径及其分布的影响

从图8和表6可以看出,淀粉的添加量增加时,孔径会相应增加.因为淀粉在发泡体系中作为致孔剂,在聚乙烯醇缩醛化反应之前占据了一定的空间.当缩醛化之后,淀粉又逐渐水解粉碎溶出,形成了聚乙烯醇材料中众多的空隙和孔洞.一方面聚乙烯醇发泡材料的泡孔数目随淀粉的增加而增,但另一方面视野内相同面积内的泡孔数目会因为孔径增大而减少,故视野内泡孔数目与淀粉添加量并无严格的对应关系.

图8 不同淀粉添加量下制备的发泡材料的显微镜分析结果Fig.8 Microscopic images of foam material prepared at different starch contents

表6 不同淀粉用量下制备的发泡材料的孔径大小及其分布Table 6 Pore size and pore size distribution of foam material prepared at different starch contents

3 结论

文中在不同条件下进行聚乙烯醇发泡材料的制备,并就各实验条件对聚乙烯醇发泡材料性能的影响进行了分析,得出以下主要结论:

(1)在一定范围内,材料的吸水性能随SDS添加量增大而增大;材料的力学性能随SDS添加量的增大而趋于稳定;随着淀粉用量的增大和固化温度升高,材料的力学性能急剧下降.

(2)高速的搅拌可以制得孔径更小、孔径分布更均匀的发泡材料;SDS用量增大会产生更多的大孔,最终产品的孔径分布范围更大.

(3)泡孔数目与淀粉添加量并无严格的对应关系.

[1] 裘华德.负压封闭引流技术[M].北京:人民卫生出版社,2003:1-8.

[2] Milleret V,Bittermann A G,Mayer D,et al.Analysis of effective interconnectivity of degrapol-foams designed for negative pressure wound therapy[J].Materials,2009,2(1): 292-306.

[3] Pfenning J L.Formulating technology for rigid cellular PVC sheet[J].Journal of Vinyl Technology,1992,14(2): 105-109.

[4] Juntunen R P,Kumar V,Weller J E,et al.Impact strength of high density microcellular PVC foams[J].Journal of Vinyl and Additive Technology,2000,6(2):93-99.

[5] Iakovou I,Colombo A.Management of right coronary artery perforation during percutaneous coronary intervention with polyvinyl alcohol foam embolization particles[J]. The Journal of Invasive Cardiology,2004,16(12):727-733.

[6] 李蓉芬,游箭,江波,等.用于血管介入聚乙烯醇缩甲醛泡沫材料的制备[J].西部医学,2009,21(12): 2037-2039. Li Rong-fen,You Jian,Jiang Bo,et al.Preparation of polyvinyl formal foam for vascular intervention[J].Medical Journal of West China,2009,21(12):2037-2039.

[7] 李瑞欣,王强,封严,等.医用负压封闭引流聚氨酯泡沫材料的制备及性能研究[J].生物医学工程与临床,2012,16(1):18-23. Li Rui-xin,Wang Qiang,Feng Yan,et al.Preparation and characterization of medical polyurethane foam in vacuum sealing drainage[J].Biomedical Engineering and Clinical Medicine.2012,16(1):18-23.

[8] 姜玉,魏风军.聚乙烯醇缩甲醛泡沫塑料的研究进展[J].中国塑料2011,25(4):12-16. Jiang Yu,Wei Feng-jun.Research progress in poly(vinyl formal)cellular plastics[J].China Plastics,2011,25 (4):12-16.

[9] Avella M,Cocca M,Gentile G,et al.Biodegradable PVOH-based foams for packaging applications[J].Journal of Cellular Plastics,2011,47(3):271-281.

[10] Lee P C,Lynn L H,Chen L W.Effect of forms of collagen linked to polyurethane on endothelial cell growth[J].Journal of Biomedical Materials Research,1996,32 (4):645-653.

[11] Kim D H,Kwon O J,Yang S R.Structural,thermal,and mechanical properties of polyurethane foams prepared with starch as the main component of polyols[J].Fibers and Polymers,2007,8(2):155-162.

[12] 唐龙祥,王安锋,刘春华,等.聚乙烯醇缩甲醛吸水泡沫塑料的制备及性能研究[J].塑料助剂,2012(5): 34-36. Tang Long-xiang,Wang An-feng,Liu Chun-hua,et al. Studies on preparation and properties of absorbent foam plastic of polyvinyl formal[J].Plastics Additives,2012 (5):34-36.

[13] 章昌华,乔红斌,虞志伟.淀粉改性聚乙烯醇缩甲醛树脂的工艺研究[J].2010,35(1):10-12. Zhang Chang-hua,Qiao Hong-bin,Yu Zhi-wei.Study on the technology of PVA acetal resins modified with starch[J].Shanghai Chemical Industry,2010,35(1):10-12.

[14] Paipitak K,Pornpra T,Mongtang P,et al.Characterization of PVA-chitosan nanofibers prepared by electrospinning[J].Procedia Engineering,2011,13(8):101-105.

[15] Lourdin D,Della V G,Colonna P.Influence of amylose content on starch films and foams[J].Carbohydrate Polymers,1995,27(4):261-270.

[16] Carr L G,Parra D F,Ponce P.Influence of fibers on the mechanical properties of cassava starch foams[J].Journal of Polymers and the Environment,2006,14(2):179-183.

- 华南理工大学学报(自然科学版)的其它文章

- 高热震稳定性红外辐射节能涂料的制备与性能*

- 渗透型涂层混凝土的抗碳化性能*