渗透型涂层混凝土的抗碳化性能*

李果 韦蓉蓉 李晓玲 张建峰 雷明

(中国矿业大学江苏省土木工程环境灾变与结构可靠性重点实验室,江苏徐州221116)

世界气象组织在《2011年温室气体公报》中指出,2011年大气中CO2含量已达到0.039%(体积分数,余同),2015或2016年将突破0.04%.逐渐升高的CO2含量不仅导致了严重的温室效应问题,也将引发越来越严重的混凝土碳化问题.而混凝土的碳化将引发混凝土内钢筋的锈蚀,进而发生混凝土结构的耐久性问题[1-2].

针对混凝土的碳化问题,抑制或尽可能地减少混凝土遭受碳化的方法有很多,比如降低混凝土水灰比、增大水泥用量、提高混凝土密实性以及涂刷抗碳化涂层等[3-12],其中以在混凝土表面涂刷涂层最为便捷有效.混凝土涂层从作用机理上可分为两类:成膜型和渗透型.成膜型涂层一般是在混凝土表面形成一种能够防止外界侵蚀性介质进入的膜层,将基材与外界侵蚀性介质隔开,从而起到良好的保护作用.渗透型涂层一般是通过渗透进入混凝土内部,生成新物质提高混凝土的密实度和抗渗能力,或是在混凝土表面和内部孔隙形成一层憎水薄膜,阻止水溶性侵蚀介质的进入,起到对混凝土的保护作用.

成膜型涂层能显著改善混凝土的抗碳化性能[3-7],但随着使用时间的推移和环境气候条件的作用,成膜型涂层会发生老化,进而降低其抗碳化能力,而渗透型涂层则具有优良的抗老化能力[4-5].尽管渗透型涂层目前主要是作为防水涂层被广泛应用,但在混凝土的抗冻、抗氯离子渗透和抗硫酸盐侵蚀等方面也被证实具有明显的效果[8-13].在抗碳化性能方面,渗透型涂层的研究结果差异性较大.文献[9]研究发现,外涂有机硅防水剂能使再生骨料混凝土的抗碳化能力提高1倍以上;文献[12]研究发现,涂刷改性有机硅涂料能使普通混凝土的抗碳化能力提高2倍以上;而文献[4]采用的有机硅涂料仅能使混凝土抗碳化能力提高约17%;文献[13]按1.0、1.5kg/m2用量涂刷水泥基渗透结晶型涂料,可分别使混凝土的抗碳化能力提高约1.1和1.9倍;研究表明[4,8,14],水泥基渗透结晶型涂层对混凝土抗碳化能力的提高幅度为40%~60%.可见渗透型涂层对混凝土抗碳化能力的影响差异性较大,影响因素较多,还需要进一步研究.

文中从混凝土的水灰比、基材处理方式和涂层遍数等方面研究渗透型涂层对混凝土抗碳化性能的影响规律,以期获得渗透型涂层最优的抗碳化防护效果.

1 实验

1.1 原材料

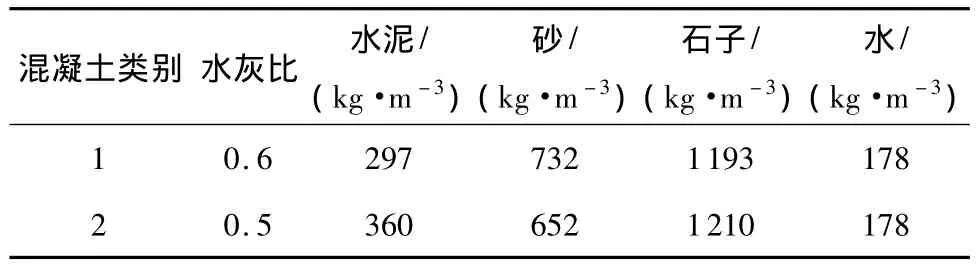

根据渗透型涂层作用机理的不同,有代表性地选择了两种渗透型涂料:北京东方宝红建筑防水材料有限公司生产的BH-502型水泥基渗透结晶防水材料和上海硅基有机硅有限公司生产的渗透性有机硅涂料;水泥,徐州淮海水泥厂生产的P·O 42.5级普通硅酸盐水泥;细骨料,本地产天然河砂,Ⅱ区中砂;粗骨料,本地产粒径5~20 mm碎石,连续级配;拌合水,普通自来水.混凝土配合比如表1所示.

表1 混凝土配合比Table 1 Concrete mix proportions

1.2 实验方法

1.2.1 试件制备

对于渗透型涂料,混凝土基材表面的湿润状况对渗透型涂料作用的发挥具有重要的影响.为此,在试件涂刷涂料之前采取了3种方法对试块表面进行处理:①将试块放在水中完全淹没浸泡24 h(简称“水”);②先对试块喷雾状水使表面润湿,然后放在相对湿度为(90±5)%的恒温恒湿箱内24 h(简称“潮”);③试块不作处理,继续放在室内自然环境(相对湿度约50%)24h(简称“干”).

两类涂料均采用毛刷进行涂刷,6面全部涂刷.水泥基涂料根据产品说明书按干粉与水质量比5∶2拌合后使用,水泥基涂料单遍用量1.2kg/m2.有机硅涂料为液体,直接使用,单遍用量0.16L/m2.涂料的使用量根据待涂刷试件的表面面积来确定,在涂刷时需要将所需涂料均匀地涂抹在试件表面.对于涂刷两遍的试件,两道涂层涂刷时间间隔为24h.具体涂层混凝土试件的制作计划如表2所示.

表2 涂层混凝土试件制作计划Table.2 Making plan of coated concrete specimens

1.2.2 碳化实验

涂刷好涂料的试件在室内自然环境下放置约一周,然后再进行下一步的加速碳化实验.在标准碳化条件(CO2含量(体积分数)为(20±3)%,相对湿度为(70±5)%,温度为(20±2)℃)下进行碳化,碳化时间t分别为3、7、14和28 d,取出放在压力机上劈开,利用酚酞乙醇试剂显示并测量其碳化深度.3块试件为一组,碳化深度取其平均值.

为了衡量和比较涂刷涂层后混凝土试件抗碳化能力的变化,引入一个涂层混凝土抗碳化能力改善指标γ:

式中:X为对比空白混凝土试件的碳化深度,mm;X0为涂层混凝土试件的碳化深度,mm.

γ的值代表涂层对试件抗碳化能力的改善情况.由式(1)可知,γ越大,涂层试件的抗碳化能力提高幅度越大;反之,γ越小(趋近于0),涂层的抗碳化能力提高幅度越小.

2 实验结果与分析

2.1 基材处理方式对涂层混凝土抗碳化能力的影响

不同的基材处理方式会影响到基材的润湿和含水状况,进而影响到渗透型涂料的渗透和抗碳化作用的发挥.混凝土水灰比为0.6、涂层一遍涂刷的条件下,不同基材处理方式对涂层试件抗碳化性能的影响如图1所示.

图1 基材处理方式对涂层试件碳化深度的影响Fig.1 Influences of substrate processing mode on carbonation depth of coated specimens

由图1(a)可见,对于水泥基涂层试件,基材的处理方式对试件碳化深度的影响规律为“潮”<“水”<“干”,“潮”、“水”和“干”3种处理方式下涂层对混凝土抗碳化能力的改善指标γ分别为67.0%、49.0%和27.0%.这说明涂刷水泥基涂料时混凝土基材处于潮湿状态为最好,饱水状态次之,干燥状态最差.造成这一现象的原因是水泥基渗透结晶型材料在发生催化或参与反应时,必须在有水的条件下才能够进行.水泥基防水材料中含有的活性化学物质,通过表层水对结构内部的浸润,被带入结构表层内部孔隙中,与混凝土中的游离离子交互反应生成不溶于水的结晶物,这个结晶生成的过程实际上就是渗透结晶的过程.结晶物在结构孔隙中吸水膨胀,由疏至密,使混凝土结构表层至纵深的平均孔径和总孔隙率下降[8],从而提高结构整体的抗渗能力,进而提高混凝土的抗碳化能力.当混凝土基材处于干燥状态时,涂料中的活性成份保持休眠状态,无法与混凝土中未反应完全的水泥粒子或者结晶较差的物质发生反应.而当混凝土基材过于潮湿(饱水状态)时,涂料较难再借助水分向混凝土内部渗透,从而导致涂层混凝土抗碳化能力降低.也就是说,潮湿的基材表面最适宜水泥基渗透结晶型材料抗碳化作用的发挥.

研究中所涉及的相关数据来源主要包括历年淮河水利委员会发行的《治淮汇刊》(年鉴)、相关省市的统计年鉴和水资源公报等,其中降雨量采用的是水资源公报上公布的多年(1956—2000年)平均数据,由于具体到市的农业干旱资料只有在流域受旱情况比较重的年份里才有相对比较完整的统计,因此受灾率和成灾比数据采用1999—2001年(流域成灾面积均大于400万hm2,为近20年来受灾最严重的年份)连续三年的平均值来表示,其余指标均采用2009年的数据。

有机硅涂料为水溶性液体涂料,它通过毛细渗透和扩散进入混凝土内部,待水分蒸发后会在基材表面和毛细孔内壁形成憎水性薄膜,使混凝土的毛细吸水系数大幅度下降[9],从而阻止混凝土毛细孔对水的毛细吸收作用,达到防水和提高混凝土耐久性的目的.有机硅涂料不堵塞混凝土的毛细孔隙,使混凝土内部的水气能够自由通过毛细孔隙,从而保证了基材的透气性和自然外观.从图1(b)可以看出,有机硅涂层试件的抗碳化防护效果对混凝土基材的处理方式不甚敏感,“水”、“潮”和“干”3种处理方式下的涂层混凝土试件碳化深度比较接近,相比之下“水”略低一些,而“潮”和“干”次之.

2.2 水灰比对涂层混凝土抗碳化能力的影响

在水量相同的条件下,随着水灰比的降低,水泥用量增多,混凝土密实度增大、自身的抗碳化能力趋于提高.混凝土水灰比对涂层试件(基材处理方式为“潮”、涂刷一遍)碳化深度的影响如图2所示.

图2 水灰比对涂层试件碳化深度的影响Fig.2 Influences of water/cement ratios on carbonation depth of coated specimens

由图2可见,无涂层空白件混凝土的水灰比从0.6降到0.5时,混凝土碳化深度明显减小.涂刷了涂层之后,同一水灰比的涂层混凝土试件的碳化深度均小于无涂层空白件,表明渗透性涂层混凝土的抗碳化能力虽然没有像成膜型涂层那样完全避免混凝土的碳化[4],但也能够对混凝土的碳化起一定的抑制或减弱作用.这表明涂刷渗透型涂层对提高混凝土的抗碳化能力是有效的.同时也可以看出,对同一碳化龄期水泥基涂层混凝土试件的碳化深度均小于有机硅涂层混凝土试件,表明水泥基涂层对混凝土的抗碳化效果优于有机硅涂层.

相对无涂层空白件,水灰比从0.6降低到0.5时,水泥基涂层对混凝土的抗碳化能力改善指标γ从66.8%下降到25.6%,而有机硅涂层的γ则从36.6%下降到11.6%.即随着混凝土水灰比的降低,涂层对混凝土抗碳化能力的提高幅度降低.这是由于随着混凝土水灰比的减小,混凝土更为密实,混凝土自身抗碳化能力的提高使得外涂渗透型涂料抗碳化效果的提升空间越来越小.

2.3 涂刷遍数对涂层混凝土抗碳化能力的影响

增加涂刷遍数,涂料的用量将成倍增加,有利于提高涂层的防护质量,但涂层的防护效果未必能成倍增加.两种涂料不同涂刷遍数对涂层试件(混凝土水灰比0.6、基材处理方式“潮”)碳化深度的影响如图3所示.

图3 涂刷遍数对涂层试件碳化深度的影响Fig.3 Influences of painting times on carbonation depth of coated specimens

从图3可以看出,两种涂料均表现出两遍涂刷试件的碳化深度小于一遍涂刷的试件,说明增加涂料的涂刷遍数能够提高试件的抗碳化能力,但两种涂料增加涂刷遍数产生的抗碳化能力改善幅度是不同的:当涂层由一遍增加到两遍时,有机硅涂层试件的抗碳化能力改善指标γ(28d碳化龄期)由36.6%提高到72.6%,增大了近1倍;而水泥基涂层试件的抗碳化能力改善指标γ由66.8%提高到83.2%,仅增大了25%左右.这说明增加有机硅涂料的涂刷遍数较水泥基涂料更为有效,而且有机硅涂料涂刷两遍后其抗碳化能力已接近水泥基涂层.

水泥基渗透结晶型防水材料为厚涂型涂料,涂刷一遍即存在着明显的涂层厚度.防水材料用量越多,防水涂层越厚,所需要的水化反应空间越大.但在有限的水化反应空间无法催化更多的活性化学物质和产生更多的渗透结晶,故增大水泥基涂层的涂刷遍数对混凝土抗碳化能力的提高效果并不明显.

有机硅涂料是水溶性的,可以渗透进入混凝土中,且不堵塞混凝土的毛细孔道,涂层干燥后几乎无厚度.增加涂刷遍数,涂料仍然能够非常迅速地渗透进入混凝土中.因而,增加有机硅涂层的涂刷遍数,对提高混凝土碳化能力的效果明显.

3 结论

文中研究了混凝土的水灰比、基材处理方式和涂层遍数等对渗透型涂层混凝土抗碳化性能的影响规律,得到以下主要结论:

(1)涂刷渗透型涂料可以在一定程度上改善混凝土的抗碳化能力,具体改善幅度与涂料种类、涂刷遍数、基材处理和混凝土水灰比有关.一般来讲,水泥基渗透结晶型涂料的抗碳化能力优于有机硅涂层.

(2)对水泥基渗透结晶型涂料而言,潮湿的混凝土基材是最为有利的,基材表面过干或过湿均不利于其抗碳化能力的发挥.对有机硅涂料而言,基材润湿状况的影响较小.

(3)随着混凝土水灰比的减小,渗透型涂层对其抗碳化能力的改善能力降低.即混凝土水灰比越大,则涂刷涂层后混凝土试件的抗碳化能力的提高幅度越大,反之,则提高幅度越小.

(4)增加涂料的涂刷遍数可以有效地提高有机硅涂层混凝土的抗碳化效果,但对水泥基渗透结晶型涂层混凝土则不明显.

[1] 袁迎曙.钢筋混凝土结构耐久性设计、评估与试验[M].徐州:中国矿业大学出版社,2013:24-25.

[2] Li Guo,Yuan Ying-shu,Du Jian-min,et al.Determination of the apparent activation energy of concrete carbonation[J].Journal of Wuhan University of Technology:Material Science Edition,2013,28(5):944-949.

[3] 李果,董晶,杨璞.防腐涂层对混凝土抗碳化性能的影响[J].山东科技大学学报:自然科学版,2013,32(2):49-52. Li Guo,Dong Jing,Yang Pu.Effect of anti-corrosion coatings on concrete carbonation capability[J].Journal of Shandong University of Science&Technology:Natural Science Edition,2013,32(2):49-52.

[4] 李果,雷明,杨璞,等.老化对涂层混凝土抗碳化性能的影响[J].徐州工程学院学报:自然科学版,2013,28 (2):62-66. Li Guo,Lei Ming,Yang Pu,et al.Influence of deterioration on the carbonation resistance capability of concrete with coatings[J].Journal of Xuzhou Institute of Technology: Natural Sciences Edition,2013,28(2):62-66.

[5] Ho David W S,Harrison Rex S.Influence of surface coatings on carbonation of concrete[J].Journal of Materials in Civil Engineering,1990,2(1):35-44.

[6] Almusallam A A,Khan F M,Dulaijan S U,et al.Effectiveness of surface coatings in improving concrete durability[J].Cement&Concrete Composites,2003,25:473-481.

[7] Ibrahim Mohammed,Al-Gahtani A S,Maslehuddin Mohammed,et al.Use of surface treatment materials to improve concrete durability[J].Journal of Materials in Civil Engineering,1999,11(1):36-40.

[8] Moon Han Young,Shin Dong Gu,Choi Doo Sun.Evaluation of the durability of mortar and concrete applied with inorganic coating material and surface treatment system[J]. Construction and Building Materials,2007,21:362-369.

[9] Zhu Yaguang,Kou Shicong,Poon Chisun,et al.Influence of silane-based water repellent on the durability properties of recycled aggregate concrete[J].Cement&Concrete Composites,2013,35:32-38.

[10] 李中华,巴恒静.除冰盐环境下混凝土有机硅涂层防护性能研究[J].中国矿业大学学报,2008,37(6):41-45. Li Zhong-hua,Ba Heng-jing.A study of the protection of concrete from freeze deicing salt by an organo-silicone coating[J].Journal of China University of Mining&Technology,2008,37(6):41-45.

[11] 孙高霞,孙红尧,陆采荣.渗透性有机硅表面防护涂料的研究及应用现状[J].腐蚀与防护,2009,30 (7):442-446. Sun Gao-xia,Sun Hong-yao,Lu Cai-rong.Research and application status of osmotic organosilicon protective surface coatings[J].Corrosion&Protection,2009,30(7): 442-446.

[12] 畅亚文,何廷树,宋学锋.疏水型改性有机硅涂料对混凝土耐久性的影响[J].铁路技术创新,2011(3): 101-103. Chang Ya-wen,He Ting-shu,Song Xue-feng.Influence of hydrophobic type modified organic silicone coating on the durability of concrete[J].Railway Technical Innovation,2011(3):101-103.

[13] 郑敏升.渗透结晶型外表面涂层对混凝土耐久性的防护作用[J].福建建材,2007(2):17-18. Zheng Min-sheng.The protecting effect of capillary crystalline coat on exteral surface for concrete durability[J].Fujian Building Material,2007(2):17-18.

[14] 孙学志,邢峰,王元纲,等.渗透结晶型涂料对混凝土碳化的影响[J].混凝土与水泥制品,2008(4):55-58. Sun Xue-zhi,Xing Feng,Wang Yuan-gang,et al.Influence of permeable crystallization coating on concrete carbonation[J].China Concrete&Cement Products,2008 (4):55-58.

- 华南理工大学学报(自然科学版)的其它文章

- 高热震稳定性红外辐射节能涂料的制备与性能*

- 负压封闭引流用聚乙烯醇缩甲醛的制备及性能*