迁钢高炉工业冷却循环水系统串接改造运行探讨

侯志广

迁钢高炉工业冷却循环水系统串接改造运行探讨

侯志广

(首钢股份公司迁安钢铁公司能源部,河北迁安064404)

对首钢迁安钢铁公司1#、2#高炉工业冷却循环水系统串接改造运行情况调研,提出修改建议,并制定了迁钢1#、2#高炉工业冷却循环水系统串接改造方案,一方面可以提高供水安全可靠性,另一方面可以获得直接、间接经济效益。

高炉;工业冷却;循环水;运行

1 概述

首钢股份公司迁安钢铁公司(以下简称“迁钢公司”)二期工程建成后生产规模为450万t钢。二期工程包括炼铁厂第二座高炉(2650 m3)、炼钢厂第三台转炉(210 t)、双流板坯连铸、2160热带轧钢及二期的制氧、焦化和配套的生产辅助设施。给排水设施在一期的基础上进行扩建和增建。

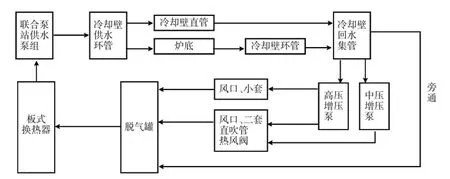

迁钢1#高炉(2650 m3)于2004年10月正式投产,2#高炉2006年8月正式开工建设,2007年1月4日,迁钢公司2裕高炉(2650 m3)顺利送风点火。该两座高炉联合泵站循环水系统设计及设备完全一样,全是采用工业水、软化水联合密闭循环水系统的高炉。工艺流程如图1所示。主供水泵组将冷却后的软水送至冷却壁供水环管,一部分水供冷却壁直管,一部分水先经过炉底再供冷却壁蛇型管,两部分回水回至冷却壁回水集管;回水中的一部分经高压增压泵组加压供风口小套冷却,一部分经中压增压泵组加压供风口二套、直吹管及热风阀冷却,其余回水采用旁通,三部分回水均进入脱气罐脱气后,再经回水总管进入板式换热器,经冷却后循环使用。

图1 流程图

高炉冷却水循环系统的正常运行对生产起着重要的作用,按首钢设计院设计,迁钢1#高炉与2#高炉建设场地相邻,两座高炉联合泵站中间只隔一条8 m宽的公路。本文针对迁钢1#、2#高炉循环水系统的组成及高炉供水系统运行的实际情况进行分析,并提出将1#、2#高炉联合泵站高炉常压及高压工业水进行联通改造。该项目既提高一、二联合高压水、常压水系统可靠性,又保证1#、2#高炉水系统的安全,将一、二联合高压水、常压水系统串联,即当任一联合泵站出现不能安全、稳定供水情况时,另一泵站可通过串联管道供给,避免出现烧坏高炉的恶性事故的发生。

2 1#、2#高炉循环水系统介绍

2.1 1#、2#高炉循环水系统组成

迁钢1#、2#高炉冷却水循环系统设计完全一样,由常压水、二、三段高压、风口高压、冷媒水、炉体软化水、热风炉软化水及软化水自动补水等几个系统组成,系统庞杂,循环水量较大,具体情况如下:

(1)常压水系统

冷却循环水量1934 m3/h,出铁场标高零米处压力0.65 MPa,主要供给炉体一段、四段、五段、十六段冷却壁、风口大套、炉体软化水密闭循环、热风炉软化水密闭循环的工业备用水,同时负责炉体及热风炉系统各个液压站、上料系统稀油站的冷却水;出铁场及上料除尘等净循环用水,350S125B水泵4台,流量1100 m3/h,水泵扬程96 m,功率500 kW,柴油机事故泵1台,两用两备,DN600管道双进双出架空。回水进入压力回水井后进入联合泵站热水池。

(2)二、三段高压水系统

冷却循环水量3250 m3/h,出铁场标高零米处压力1.1 MPa,主要供给炉体二、三段冷却壁用水,350S125水泵4台,1260 m3/h,125 m,710 kW,三用一备,DN700管道单进单出。回水进入压力回水井后进入联合泵站热水池。

(3)风口高压水系统

冷却循环水量1850 m3/h,出铁场标高零米处压力1.7 MPa,主要供给炉体风口中套、小套冷却用水,250DK240A水泵3台,1000 m3/h,191 m,694 kW,两用一备,DN600管道单进单出。回水进入压力回水井后进入联合泵站热水池。

(4)冷媒水系统

冷却循环水量7012 m3/h(最大7862 m3/h),出水压力0.42 MPa,主要供给板式换热器冷媒水并对以上三种水进行上塔冷却。700S45水泵3台,4200 m3/h,42 m,710 kW,柴油机事故泵1台,两用一备,DN1200管道单进单出,从热水池取以上三个系统回水,通过板式换热器吸收软化水热量、冷却塔降温进入冷水池作为以上三个系统的出水。

(5)炉体软化水系统

冷却循环水量4500 m3/h,出铁场标高零米处压力1.0 MPa,主要供给炉体6-8段(铜)、9-15段冷却壁用水,t1臆45益,t2臆55益,500S59水泵5台,2016 m3/h,59 m,450 kW,柴油机事故泵1台,两用三备,DN700管道双进双出,架空,密闭循环。

(6)热风炉软化水系统

冷却循环水量650 m3/h,供水压力1.3 MPa,主要供给热风炉热风阀、回压阀、混风阀冷却用水,t1臆=45益,t2臆=55益,250S65A水泵3台,462 m3/ h,53 m,110 kW,柴油机事故泵1台,2用1备,DN400管道单进单出,架空,密闭循环。

(7)事故水源及应急设备设施

常压净水循环系统设有500 m3高位事故水塔,向高炉供水时间约10 min。

常压净水循环系统设有Q=2000 m3/h柴油水泵机组,遇高炉紧急停水可在3 s内启动向高炉供水。

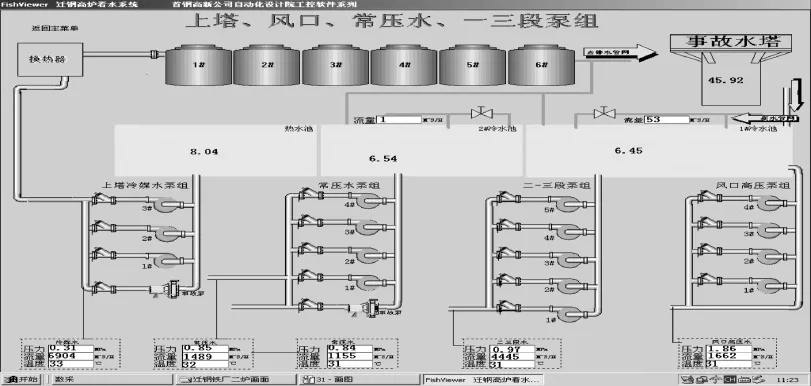

(8)生产操作画面如图2

2.21#、2#高炉高炉冷却的目的

高炉冷却的目的在于增大炉衬内的温度梯度,致使1150益等温面远离高炉炉壳,从而保护某些金属结构和混凝土构件,使之不失去强度。使炉衬凝成渣皮,保护甚至代替炉衬工作,从而获得合理炉型,延长炉衬工作能力和高炉使用寿命。

高炉冷却是形成保护性渣皮、铁壳、石墨层的重要条件。高炉常用的冷却介质有:水、风、汽水混合物。

根据高炉各部位工作条件,炉缸、炉底的冷却目的主要是使铁水凝固的1150益等温面远离高炉壳,防止炉底、炉缸被渣铁水烧漏。而炉身冷却的目的是为了保持合理的操作炉型和保护炉壳。

2.31#、2#高炉常压及高压工业供水系统的重要性

(1)水压问题

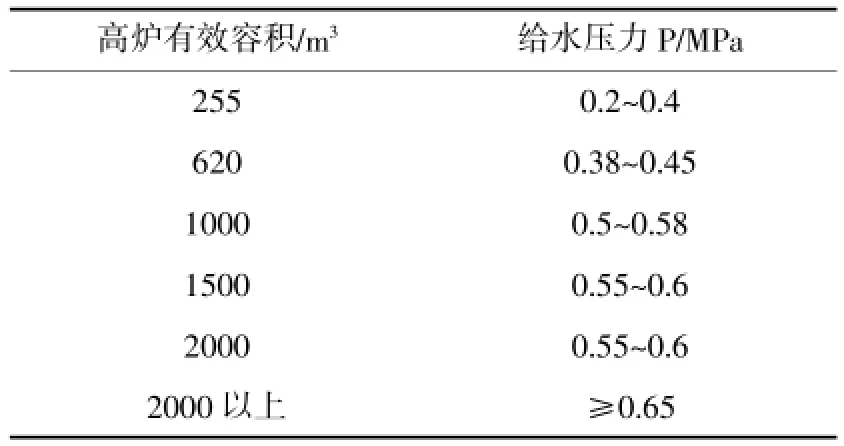

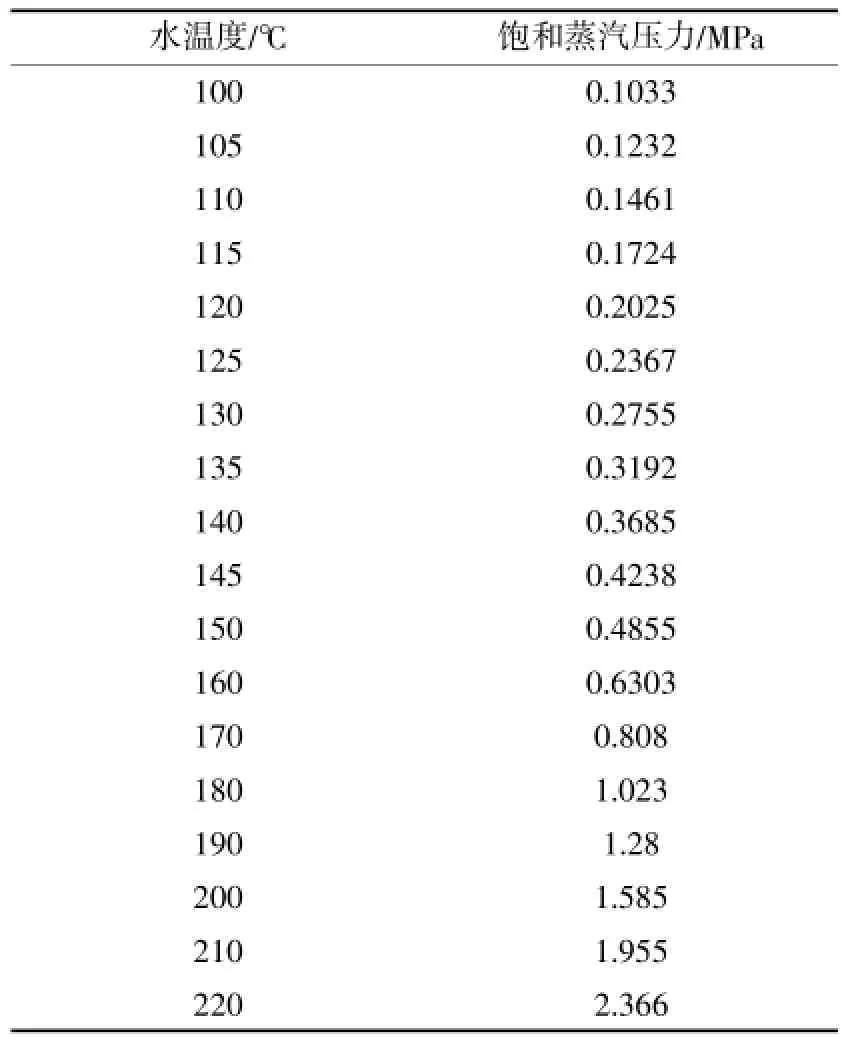

正常情况下,高炉冷却系统的给水压力应以满足下列要求为原则[3]:冷却设备内的水压(串联时应为最后一个冷却设备)应比它所处部位的炉内煤气压力0.03~0.05 MPa;风口、渣口内的水压应比它所处部位内煤气压力大0.08~0.1 MPa。在事故情况下,应保证高炉炉体最高最后一个冷却设备不断水和风口冷却部位入口水压不低于0.08~0.12 MPa。见表1、表2、表3

图2 生产操作画面

表1 不同炉容高炉要求的给水压力

表2 一些大型高炉要求的给水压力

(2)常压及二、三段高压供水系统的重要性

常压供水系统主要供给炉体一段、四段、五段、十六段冷却壁、风口大套、炉体软化水密闭循环、热风炉软化水密闭循环的工业备用水,同时负责炉体及热风炉系统各个液压站、上料系统稀油站的冷却水、出铁场及上料除尘等净循环用水、及高炉其他零星用户用水。因自高炉正常点火送风后,高炉常压水决定不能停供(高炉大修除外,正常情况15年一次大修),所以该系统配备相应应急设施设备:(1)常压净水循环系统设有500 m3高位事故水塔,向高炉供水时间约10 min。(2)常压净水循环系统设有Q= 2000 m3/h柴油水泵机组,遇高炉紧急停水可在3 s内启动向高炉供水。

表3 对应不同温度水的饱和蒸汽压力表

二、三段高压水系统主要供给炉体二、三段冷却壁用水,用水与常压供水系统同等重要,在高炉炉台上部设计有常压及二、三段高压水管网设置事故联通阀门。

上述可知,高炉常压工业水及二、三段高压工业水供水系统尤为重要,不仅关乎高炉生产的正常稳定运行,还与高炉的使用寿命息息相关。

3 1#、2#高炉联合泵站高炉常压及高压工业水进行联通改造

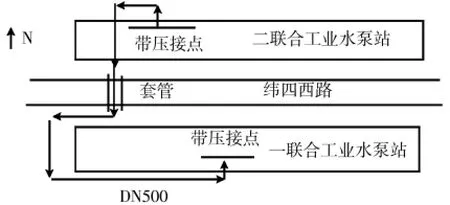

3.11#、2#高炉常压供水系统方案

一、二联合常压水母管管径DN700,需在工业水泵站北侧出水干管带压开孔接管,然后出北墙,向上经工业水机房房顶,在冷塔和高配之间空隙向南,然后沿泵站南墙向下,向南埋地铺设,横穿纬四西路,破路施工(建议不采取顶管工艺,费用大)。向南沿一联合泵站西墙和无阀过滤器间隙至一联合泵站西南角,然后向东铺设至一联合常压水干管接点,常压水干管管径DN700,亦需在泵站管沟内带压开孔接管。

串接管道管径DN500,按规定做好管道防腐防压和保温工作。高点设排气阀,低点设泄水阀,中间管路安装电动闸阀。

管道总长度250 m左右。施工完后,管道充水排气,然后两侧带压接点处阀门关闭,事故需要时开启。

常压水接点示意如图3。

图3 常压水接点示意图

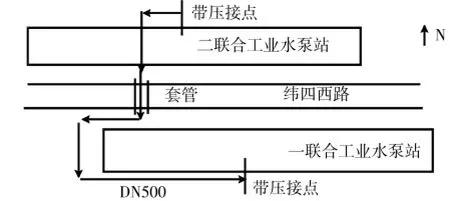

3.21#、2#高炉二三段高压供水系统方案

二联合高压水母管管径DN800,需在工业水泵站北墙外带压接点,然后向上经工业水机房房顶,在冷塔和高配之间空隙向南,然后沿泵站南墙向下,向南埋地铺设,横穿纬四西路,破路施工(建议不采取顶管工艺,费用大)。向南沿一联合泵站西墙和无阀过滤器间隙至一联合泵站西南角,然后向东铺设至一联合高压水母管接点,高压水母管管径DN600,亦需在泵站南墙外带压开孔接管。

串接管道管径及施工技术要求与常压供水系统方案相同。

管道总长度250 m左右。施工完后,管道充水排气,然后两侧带压接点处阀门关闭,事故需要时开启。

高压水接点示意如图4。

图4 高压水接点示意图

3.3 改造完成后事故状态水量平衡方案

当1#高炉或2#高炉单一某个供水联合泵站出现全站停电或其他事故使得常压及二三段高压供水泵组都不能开启时,将另一座高炉联合泵站常压、二三段高压供水泵组完全开启。

常压供水系统冷却循环水量1934 m3/h,两组泵站总循环水量为3868 m3/h,水泵为350S125B水泵4台,流量1100 m3/h,水泵扬程96 m,功率500 kW,柴油机事故泵1台,DN600管道双进双出。当单独一座联合泵站常压供水系统开启4台供水水泵(仍有一台柴油机泵备用)时,完全可以满足两组泵站总循环水量3868 m3/h的水量要求,特殊情况可以满足两组泵站总循环水量的70%(2708 m3/h)的事故水量要求。

二三段高压供水系统冷却循环水量量3250 m3/ h,,两组泵站总循环水量为6500 m3/h,350S125水泵4台,1260 m3/h,12 5m,710 kW,DN700管道.当单独一座联合泵站高压供水系统开启4台供水水泵时,可以满足两组泵站总循环水量的70%(4550 m3/ h)的事故水量要求。

因迁钢1#高炉与2#高炉建设场地相邻,两座高炉联合泵站中间只隔一条8 m宽的公路,单泵供应另一泵站管损几乎可以忽略不计。

4 结论与建议

高炉冷却水循环系统水压及循环水量的安全稳定性对高炉生产及高炉使用寿命至关重要,将迁钢1#、2#高炉联合泵站高炉常压及高压工业水进行联通改造,对两座高炉有非常积极的生产及安全意义。经过迁钢公司相关部门现场勘查、深入研究及对水压水量认真测算,综合考虑,确定最终改造详细方案。该项目于2011年已经实施完毕,但对两座高炉水系统联通运行的实际情况仍需要进一步详细研究,并结合生产实际情况进一步改善优化。

Cascade Connection of the Industrial Circulating Cooling Water System of Blast Furnaces at Qianan Steel

Hou Zhiguang

(The Energy Dept.of Shougang Qianan Steel,Qianan,Hebei 064404,China)

The operation state of cascade connection of the industrial circulating cooling watersystemsfortheNo.1andNo.2blastfurnacesofShougangQiananSteelwas investigated.A modification proposal was put forward and a cascade connection reformation program for the two cooling water systems was drawn up to improve the reliability of water supply on the one hand and obtain direct and indirect economic benefit on the other.

blast furnace;industrial cooling;circulating water;operating

TF085

B

1006-6764(2014)10-0064-04

2014-05-16

侯志广(1981-),男,硕士研究生,给排水工程师,现从事供排水运行管理技术工作。