15 MW汽轮发电机组振动故障分析及处理

何慧军

15 MW汽轮发电机组振动故障分析及处理

何慧军

(杭钢动力公司,浙江抗州310022)

针对杭钢15 MW汽轮发电机组发生的振动异常故障,利用故障诊断技术进行分析,找出振动原因,并进行相应处理,确保了设备的安全稳定运行。

汽轮发电机组;振动;分析;处理

1 机组概况

汽轮发电机组的安全运行是发电厂正常生产运行的重点,而机组振动是直接反映机组安全运行的主要指标之一,振动是汽轮机常见故障,它严重影响了机组的正常运行。机组振动的诱因是多方面的,即可能是部件损坏,工况变化,也可能是设备加工质量、安装质量等。因此,准确判明原因对故障的处理,提高机组的安全、稳定运行尤为重要。

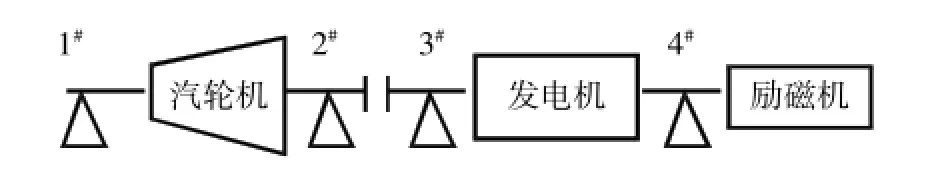

杭钢动力公司一热电2#汽轮发电机组是由南京汽轮电机集团制造的单缸、冲动、抽凝汽式汽轮机,型号为C12-4.9/0.981-2,发电机型号QFW-15-2A。机转临界转速1649 r/min,轴承处允许最大振动为臆35滋m,报警值60滋m。过临界转速时轴承处允许最大振动臆100滋m。汽轮机、发电机的转子分别用两道轴承支撑,其间用刚性联轴器连接,励磁机为悬臂布置(见图1),1#~4#支撑轴承为圆筒形滑动轴承(1#为径向支撑-轴向推力),轴承的垂直方向安装了振动传感器在线监测各瓦的振动。

图12 #汽轮发电机组轴系示意图

2 振动特征

该机组自2005年1月投入使用至2013年,受生产因素制约未开缸大修过,已超厂家规定的大修期限。2013年4月,经协调该机组按计划进行开缸大修,揭缸后发现1耀5级压力级转子叶片顶部的围带(约半圈)有2道0.8耀1.0 mm深,宽2 mm的刮痕,汽封齿略微磨损,前汽封齿有向前倾斜现象,汽机前、后轴瓦有不同程度的磨损,推力间隙0.85 mm。经检修处理,5月20日开始试车,机组各瓦振动如表1所示,当负荷升至2000耀3000 kW时,2#轴瓦振动增大,随着负荷逐渐增大该瓦振动有所减小,9000 kW以上振动降至43滋m,额定负荷(15 MW)下经10 h观察,振幅略有波动,相位变化不大;降负荷至8000 kW后2#轴瓦振动有爬升;打闸停机转速降至临界转速(1649 r/min)时振动达满量程200滋m。在开机、带负荷过程中,利用SKF便携式数据采集器/FFT频谱分析仪对机组各瓦的振动情况进行跟踪和分析。

表1 机组各阶段振动值滋m

3 原因分析

引起汽轮机组振动异常的原因是多方面的,包括设计、制造、安装、检修、运行等。经反复分析查找原因(操作原因、轴瓦间隙紧力、机组中心等)并消缺,机组2#、3#轴瓦振动从频谱上看依然没有减小,为少走弯路,首先对故障诊断每一步采用严密的正向推理。2013年6月9日记录了升速并网加负荷至15 MW的全过程,其间还做了励磁电流变化、凝汽器真空变化及汽机轴封汽变化等对振动影响的试验。

依据该机组振动历史、已做的消振工作和振动测试结果,对该机振动故障原因作如下推理和诊断。

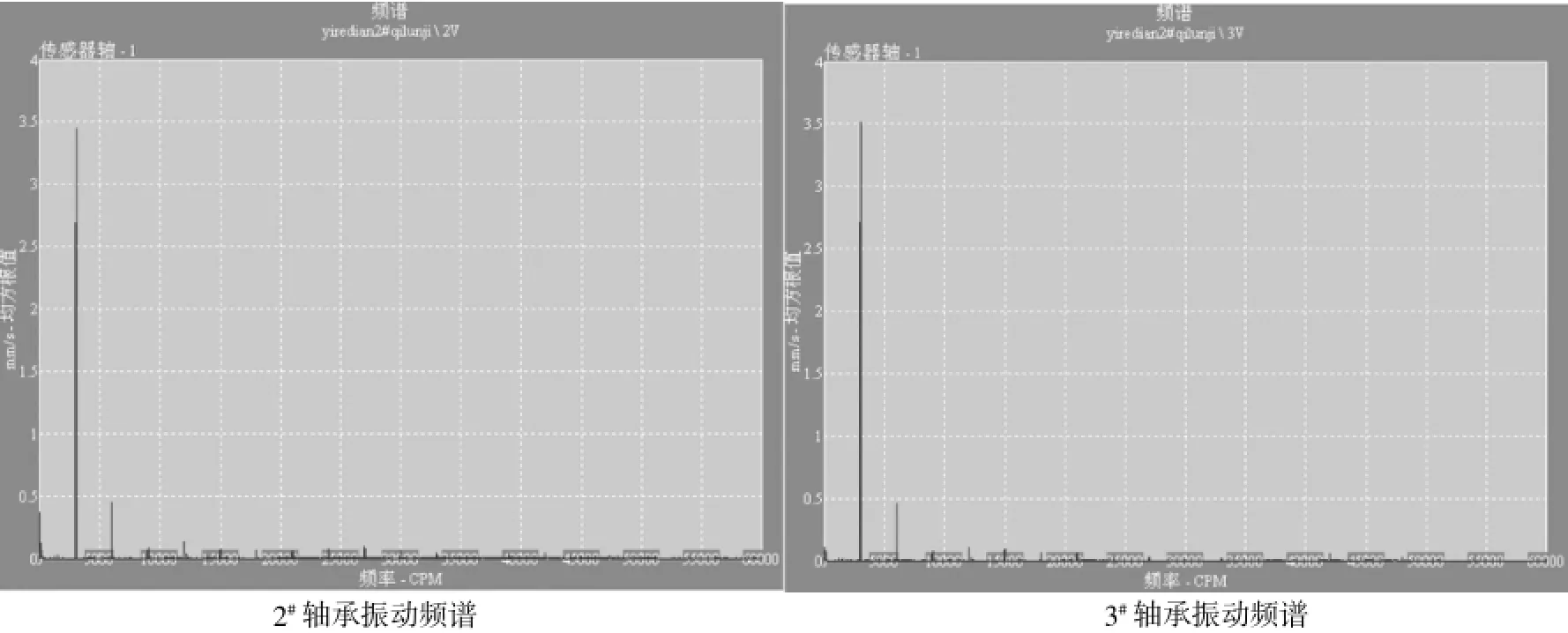

3.1 振动性质

由图2可知,不同工况下各轴瓦振动85%是基频(1X),振动没有突变。因此从振动性质来说属于普通强迫振动。汽轮机振动频谱主要是基频,含有2X、3X分量,排除了半速涡动、油膜振荡、汽流激振及松动的可能性(低频分量1/2X、1/3X…)。如:汽流激振有两个主要特征:出现较大量0.5X值的低频分量;振动的增大受运行参数的影响明显,如负荷,且增大应该呈突发性;半速涡动0.43耀0.48X,油膜刚度与轴瓦型式、顶隙、侧隙、下瓦是否刮油囊等因素有关,检修中更换了3#轴瓦,由于这些参数选取不当,会降低油膜刚度。

图2 轴承振动频谱图

3.2 支撑动刚度

引起机组振动故障的原因主要是支撑动刚度不足和激振力过大。对轴瓦振动来说,支撑动刚度由结构刚度、共振、连接刚度三个要素组成。从3000 r/ min转速下各轴瓦振动良好(见表1),可以排除支撑刚度不足。振动增大时,检测轴承座连接刚度表明,各点差别振动均正常,由此可以排除轴承座连接刚度降低造成振动增大,2#轴瓦振动增大是激振力增大所致。轻微碰磨主要是工频振动(1X),当严重碰磨时,除了工频成分外还有其它的倍频成分,如2X、3X等;当轴颈和轴瓦发生碰磨时,轴瓦的乌金温度和回油温度将会升高。

3.3 激振力

引起普通强迫振动的共有三种激振力,(1)转子不平衡力;(2)轴系连接同心度和平直度偏差;(3)不均衡电磁力。

振动增大主要反映在汽轮机的1#、2#轴瓦上,而且在保持励磁电流稳定时,振动仍然发生变化,由此可排除不均衡电磁力。

由3000 r/min轴系各轴瓦振动25滋m以下,同时也反复检查确认,可以排除轴系连接同心度和平直度偏差。当2#轴瓦振动显著增大时,3#轴瓦振动变化不大,由此可以排除因联轴器与转轴套装紧力不足,在有功负荷改变时,使轴系连接同心度恶化引起的激振力。这里不能排除的只有转子不平衡力,即由于机组工况的改变,造成汽轮机转子的平衡恶化。轴瓦振动增大打闸停机,在汽轮机临界转速下,2#轴瓦的振动较启动时显著增大可以证明,汽轮机转子平衡确实恶化了。而降至盘车转速,经测量大轴的弯曲值较启动时增大,可确认汽轮机平衡恶化是转子热弯曲所致。从以往多次启动前在连续盘车2 h后,临界转速和3000 r/min转速下振动都能复原,表明其平衡恶化是可逆的,由此可排除转动部件损坏飞脱使汽轮机转子平衡被破坏的可能。

3.4 转子热弯曲

由汽轮机转子热弯曲引起的强迫振动,不仅涉及故障范围广,也不是直观所能理解的。在上述诊断结果的基础上,下面将对引起汽机转子热弯曲的具体故障原因,进一步的推理、分析、诊断:

(1)转轴内应力过大,材质不均。这是在转子(包括电机)制造过程中形成的,机组已运行7年,应力在这之前应已释放。如果汽轮机转子引起热弯曲,则当有功负荷减小后,瓦振动应逐步减小,但此时减负荷后振动却逐步增大,显然这种热弯曲不是转轴上内应力过大及材质不匀所致。

(2)套装叶轮之间轴向间隙不足和不均。这种故障引起的转子热弯曲是在新蒸汽流量增大的一段时间内,因叶轮温度高于转轴,造成轮毂膨胀量大于转轴,而把转子顶弯。而当有功负荷稳定1耀2 h之后,特别是有功负荷减小后,振动会迅速降低,因此可排除这一故障。

(3)叶轮轮毂与转轴之间存在径向不对称漏汽。因径向漏汽不对称,会对转轴产生不对称加热或冷却,使转子产生热弯曲,转子热弯曲值随叶轮两侧压差(有功负荷)增大而加大,负荷减小,振动应逐渐减小,也可排除这一故障。

(4)转轴上套装零件失去紧力。套装零件失去紧力产生的直接不平衡可以忽略,但因套装零件与转轴存在较大温差,它将对转轴产生径向不对称加热或冷却,使转子产生热弯曲。这种故障产生的振动主要发生在冷态启动和有功负荷迅速增大的一段时间内,负荷稳定1 h之后,振动便会消失。满负荷下运行8 h振动未见减小,有功负荷减小,振动反而迅速增大,由此可排除这一故障。

(5)转轴与水接触。机组启动、额定转速和带负荷下转轴与水接触,都会使轴振突然增大,这种情况在现场时有发生。水的来源除了进汽带水、疏水不畅外,抽汽管止回阀前的积水在某一负荷下发生闪蒸,使冷汽带水溅到高温转轴上,也会造成热弯曲。发现轴封疏水管堵塞,割管疏通后,轴瓦振动均会减小。转轴与水接触引起的振动特征与2#轴瓦振动较为相似。但转轴与水接触引起的振动增大,打闸停机后通过转子临界转速下振动不大,通过这次启动,在3000 r/min转速和带负荷下对所有疏水管都进行了检查,各疏水管阀之后的管子温度均较高,说明有蒸汽通过。在满负荷下运行8 h,各段蒸汽都已投入,止回阀早已打开,若有积水,也已消除。但降负荷和解列后,2#轴瓦振动仍有增大,由此表明引起振动的故障原因并非是转轴与水接触。

(6)转轴碰磨。它是指间隙消失,动静部件直接接触,使转子局部碰磨发热引起弯曲,产生的振动取决于原始不平衡和碰磨热弯曲的合成效应。可发生在启动和额定转速的任何工况下,转轴碰磨引起的振动与目前2#汽轮机振动相似,依据碰磨发生部位和碰磨材料的不同,又分下列2种形式。

a.转轴径向碰磨。当轴颈和轴瓦发生碰磨时,轴瓦的乌金温度和回油温度将会升高;低转速时在轴封或轴瓦处用听针能听到异常的声音。这类碰磨主要是由于轴封径向间隙过小、汽缸跑偏、上下缸温差过大、转子热弯曲或振动过大等原因,使轴封间隙消失起的碰磨,是现场最常见的一种碰磨,这种碰磨一般经1耀2次大振动之后,轴封间隙即可磨大,碰磨振动便可降低或消失,特别是转子通过临界转速存在大振动时,因转子存在显著挠曲,径向间隙磨大应更显著。而2#汽机在临界转速下大振动已发生4次,但从振动变化和幅值来看,未见好转。从大修揭缸检查来看,叶轮上留下0.8耀1mm磨痕,这种碰磨应该还是在临界转速下的大振动形成的,这台机组当时应该在启动时有过大的振动(通过调整垫铁抬高0.30 mm轴瓦,已调整转子与瓦窝及隔板中心),轴封略有卷边(更换前后轴封),机组启动时疏水不畅及膨胀不均匀;启动过程中转子热弯曲但应该在经过2耀4 h的连续低速盘车,重新冲转之后恢复正常,也就是转子的弯曲已矫直。因此从多次大振动之后振动未见改善和揭缸检查的结果分析,引起目前振动故障原因,并非转轴径向碰磨。

b.转轴轴向碰磨。这类碰磨是由于隔板变形或安装失误,汽封齿与转轴上汽封槽轴向间隙不足,转子伸长或收缩时轴向间隙消失引起的转轴碰磨。它所引起的振动与转轴径向碰磨振动基本相同,不同的是突发性振动持续时间较径向碰磨时间长得多,而且振动增大后打闸停机通过转子临界转速下会发生大振动,这两点与2#机组振动十分吻合,因此这一故障不能排除。转轴轴向碰磨引发的的突发性振动持续时间之所以长,有两个原因:一是需要磨损量比径向碰磨大得多,一般达1耀5 mm。二是发生大振动时碰磨和被碰磨部件之间的压力,较径向碰磨要小得多,加上汽封齿轴向刚度较径向刚度要小,造成轴向间隙在碰磨过程中难以加大。在转子临界转速下一般会发生大的振动,这是由于随转速降低,转子会缩短,从而在降速过程中会加重轴向碰磨,使转子热弯曲进一步加增大。

依据引起汽轮机转子各种弯曲故障特征与2#汽轮机振动特征的对比,由上述推理分析,基本确定引起故障的原因是转轴轴向碰磨。

4 消振对策

针对上述诊断结果,结合现场实际,拟定消振对策将十分简单,只要消除轴向碰磨即可。如何消除轴向碰磨,有两种方法可以选择:一是调整轴向间隙,二是磨大轴向间隙。

轴向碰磨由于碰磨之间轴向压力较小,因而部件磨损很慢。磨大轴向间隙,消除转轴轴向碰磨,是比较艰难的,要经过多次大振动。因此,采取磨大轴向间隙这一措施,机组将多次启动、并网、带负荷、解列、打闸停机、发生大振动,具有一定的安全隐患。大修时已更换了前、后轴封,碰磨的时间就更长。只有当振动增大打闸停机,利用转子伸缩的特点,增加碰磨部件的轴向压力,才能加速磨损。

根据汽轮机检修中测得各动静流通间隙的数据,为缩短工期,决定采用调整轴向间隙这一措施。

5 实施及效果

2#汽轮机采用综合推力轴承,推力间隙的调整是改变非工作瓦块安装环后垫环的厚度,我们垫上0.5 mm的钢片,调整推力间隙为0.35 mm(要求为0.3耀0.4 mm),往电机方向调整1#瓦轴向0.30 mm。由于3﹟轴瓦水平向存在2X、3X倍频分量,其中3X分量换新瓦以后增大许多,只能是轴颈与乌金摩擦,说明不是很成功。全面检查清洗滑销系统,调整轴承座与台板间的紧力及间隙过大的汽缸立销,经过处理后的两侧间隙:一侧为0.05 mm,另一侧为0.01 mm。

通过几次调整之后再次启动,在满负荷下,机组各轴瓦振动稳定,快速降负荷,振动爬升已很慢。停机通过临界转速下2#轴瓦振动已接近启动时振幅70滋m,表明转轴轴向碰磨已消除或很小。汽轮机后轴瓦32滋m、发电机前轴瓦振动保持在22滋m,1#和4#轴瓦15滋m,基本满足机组运行的需求。至目前为止,机组正常运行中。

6 结语

我们揭缸时已发现汽封向前倾倒的现象,这是转轴轴向碰磨的重要征兆,但当时没有引起注意,应引以为鉴。检修人员一定要细心、认真做好每一步检修工作,避免因为检修质量不过关而导致振动发生。利用状态监测技术和频谱分析,能够确定设备的故障类型,制定出具有针对性的检修方案,并能对机组存在的潜在隐患有所了解,为机组的正常运行提供有力的保障。

[1]张学延.汽轮机发电机组振动诊断[M].北京:中国电力出版社,2008.

[2]莽克伦,王正.现场设备故障诊断[M].湖南:湖南科学出版社,2009.

[3]施为新,石静波.汽轮发电机组振动及事故[M].北京:中国电力出版社,2008.

Analysis and Treatment of Abnormal Vibration Problem in 15 MW Steam Turbo Generators

He Huijun

(The Power Company of Hanzhou Iron and Steel Co.,Ltd.,Hangzhou,Zhejiang 310022,China)

To solve the abnormal vibration in the 15 MW steam turbine generator unit of Hangzhou Steel,the problem was analyzed and the cause was found out using fault diagnosis technology.Relevant treatment was carried out,which ensured the safe and stable operation of the equipment.

steam turbine generator;vibration;analysis;treatment

TM311

B

1006-6764(2014)10-0053-04

2014-05-16

何慧军(1979-),男,2003年7月毕业于东北电力学院热能与动力工程专业,工程师,现从事动力公司机械类专业的大中修(含日常检修维护)和技改工作。