化学预处理工艺在管道FBE涂层生产中的应用

康学君,王铭浩,李长春,相政乐,赵利,贾振,杨彪

中海油能源发展股份有限公司管道工程分公司,天津300452

化学预处理工艺在管道FBE涂层生产中的应用

康学君,王铭浩,李长春,相政乐,赵利,贾振,杨彪

中海油能源发展股份有限公司管道工程分公司,天津300452

管道防腐涂层的性能受钢管表面处理质量影响很大,为了提高表面处理质量,化学预处理工艺被引入防腐涂装施工中。化学预处理工艺中酸洗可提高钢管表面清洁程度,并形成多孔性的磷酸盐膜层,而钝化可将磷酸盐膜层孔隙中裸露的金属活性点位进行封闭,增强基材耐蚀性能。本研究中将酸洗及钝化工艺应用于FBE涂层生产中,对该工艺进行在线检验及离线涂层性能检测对比。结果显示,酸洗处理后钢管表面清洁程度明显提高,涂层性能得以改善;酸洗后增加钝化处理工艺,涂层性能进一步提高。

管道;防腐;酸洗;钝化;FBE涂层

0 引言

管道在我国的能源运输战略中占据着重要地位,其安全性能及使用寿命备受关注。防腐涂层作为管道稳定运行的重要屏障,需严格控制其质量水平。管道防腐行业普遍认为,钢管表面的处理质量是影响涂层性能最直接和最重要的因素,统计结果表明其对涂层性能的影响比重高达55%[1]。目前国内管道防腐行业中的表面处理工艺主要为抛丸除锈,经处理后的表面除锈等级可达Sa 2.5级,满足一般项目的施工要求。

近年来随着防腐涂装水平的日渐提高,基材表面不可见污染物对涂层性能的影响越来越受到重视,盐分污染物含量及灰尘污染度的检验使得现有的表面处理工艺显现不足[2]。为了提升涂层性能,化学预处理工艺被引入防腐涂装施工中。

1 化学预处理工艺的必要性

1.1 钢管表面盐分对涂层性能的影响

国内研究表明[3],基材表面的盐分污染物通过参与金属的化学反应,会加速基材表面的腐蚀反应过程,当可溶性盐分在涂层下存在时,盐分通过水解反应产生腐蚀性酸类物质,酸类物质与基材作用导致膜下氢气的产生,随后引起涂层的鼓泡、剥离。盐分污染物通过上述机理对管道的耐蚀性能产生影响,且盐分含量越高,涂层耐腐蚀性能越差。

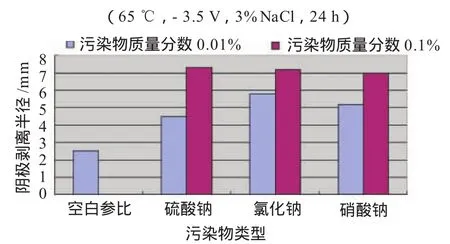

关于钢管表面盐分污染物对涂层性能的影响,国外研究也得出了相同的结论[4],见图1。

图1 不同类型盐分污染物对涂层阴极剥离性能的影响

从图中可以看出,对比空白试样、硫酸钠污染试样、氯化钠污染试样、硝酸钠污染试样涂层的阴极剥离性能,结果显示差异较大,三种盐分污染物均可对涂层性能产生明显的不利影响,且随着盐分污染物浓度的增加,涂层阴极剥离性能变差。

1.2 钢管表面灰尘污染度对涂层性能的影响

抛丸除锈处理过的钢管表面存在细小的粉尘污染,按国际标准ISO 8502-3的试验方法,可检测其灰尘污染度指标,该指标数值越高,说明钢管表面的灰尘污染物越多。

钢管表面的灰尘污染物成分主要是抛丸除锈后磨料破碎形成的金属碎屑及钢管本身携带的细小粉尘,抛丸除锈后部分污染物嵌入在基材表面凹凸不平的锚纹中,通常难以通过吹扫的方式清除。当环氧粉末被喷涂在钢管表面时,存留在锚纹中的污染物会影响粉末的流平过程,造成涂层与钢管基材无法充分进行锚定结合,影响涂层附着力,同时粉尘会导致涂层下形成空气孔穴,在渗入少量水汽后,将成为整体涂层防护中的薄弱环节,出现点蚀现象[5]。

1.3 化学预处理工艺原理

鉴于钢管表面不可见污染物对涂层性能的不利影响,涂层生产过程中通常要求表面处理后的基材灰尘污染度不超过2级,盐分污染度低于20 mg/m2。由于抛丸除锈工艺处理能力的不足,化学预处理工艺被应用于涂装前的表面预处理中。

酸洗工艺是经国内外工业实践证明的改善钢管表面清洁程度的化学处理手段[6]。酸洗处理过程中,经过复杂的化学与电化学反应,在基材表面形成了厚度均匀(1~50 μm)、带4个结晶水的磷酸盐结晶型或无定形的转化膜。该膜可降低钢管表面的活性,抑制金属表面微电池的形成,减少膜下腐蚀的发生[7],同时磷酸盐膜层的多孔性可以提高涂层与基材的粘结强度。酸洗处理后使用高压纯净水清洗钢管表面,能清除酸洗后残留的酸液及粉尘污染物,保证钢管表面的清洁。

经酸洗处理后,基材表面的磷酸盐膜孔隙中存在活性点位,在此表面进行防腐层涂敷后,涂层下残留的或管道运行过程中渗透进入的盐分及水汽易导致基材发生化学及电化学腐蚀,因此需对孔隙中裸露的金属活性点位进行封闭。管道防腐行业中常采用铬酸盐钝化工艺进行封闭处理,利用Cr6+的强氧化性,将具有活性的金属表面转化为低活性的Cr/Fe化合物钝化表面,减少涂层膜下腐蚀的发生[8]。

2 酸洗工艺评价试验

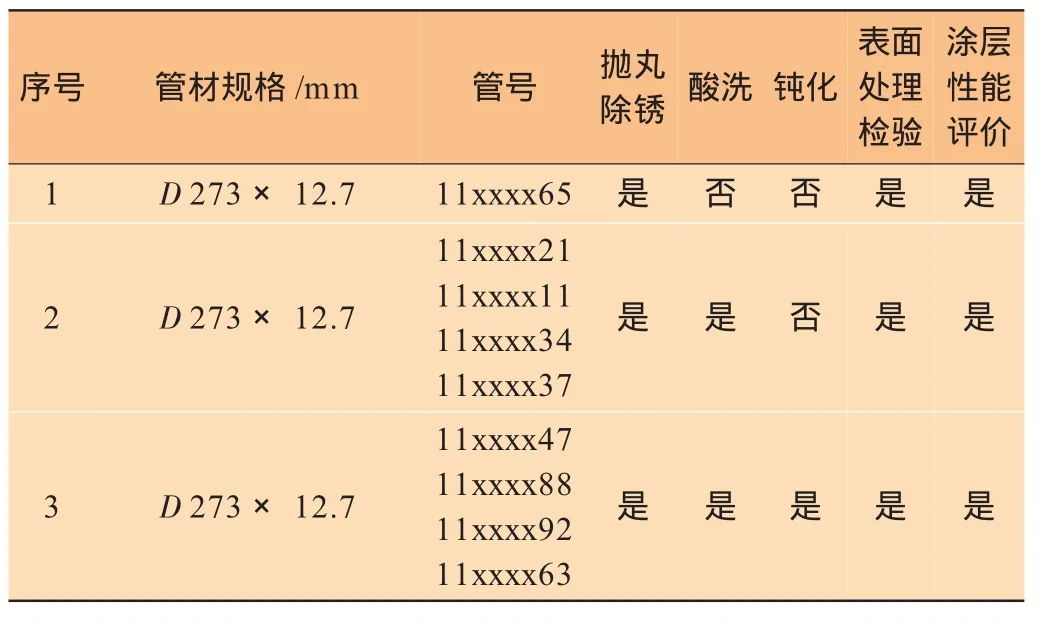

某批项目管材由于长期露天存放,钢管表面锈蚀严重,且由于存放场地位于海边,钢管表面的盐分污染也较为严重,采用常规的抛丸除锈工艺无法满足项目要求的清洁度指标(灰尘污染度等级不超过2级,盐分污染度低于20 mg/m2)。为此计划采用酸洗及铬酸盐钝化处理工艺对钢管进行涂敷前的表面处理。本文对该套工艺进行性能及可行性评价,试验评价工作范围见表1。

表1 酸洗及钝化工艺试验评价工作范围

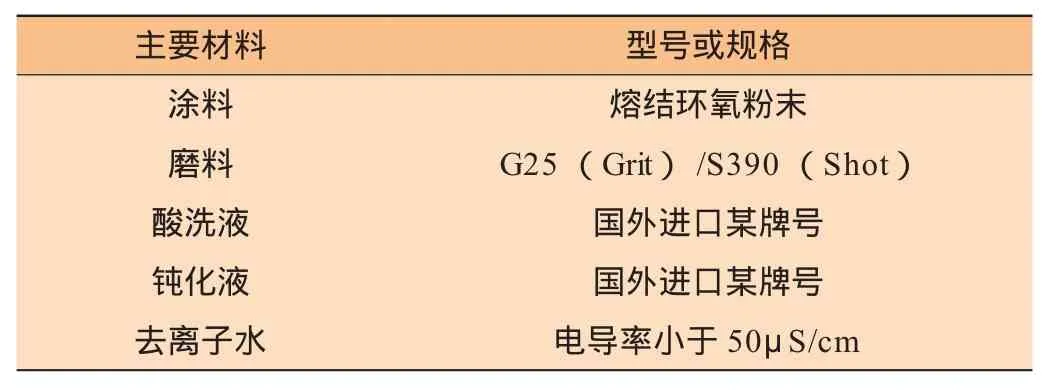

2.1 试验材料

酸洗液及钝化液采用电导率小于5μS/cm的去离子水调配体积分数为10%的工作液,见表2。

表2 试验材料

2.2 工艺流程

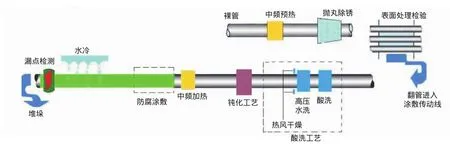

管道防腐生产中的酸洗工艺由酸洗、高压水洗、干燥三道工序组成,干燥完成后进行铬酸盐刷涂。生产线工艺流程见图2。

图2 管道防腐涂敷施工工艺流程

钢管首先进入除锈传动线,经过中频感应加热装置除去表面湿气,随后进入抛丸除锈装置,清除钢管表面锈蚀及松散氧化皮,在检验台架对除锈后的表面清洁程度进行检测。

表面检验完成后的钢管进入涂敷传动线,在酸洗室中雾化喷淋体积分数10%的酸洗液,对钢管表面充分浸润淋洗,经过20~40 s的浸润过程,钢管进入高压水洗室,水洗压力高于7 MPa,充分清除酸洗后钢管表面残留的盐分、灰尘污染物,在高压水洗室安置的热风机将钢管表面加热吹干,随后在钝化刷涂室刷涂体积分数10%的钝化液,钝化液刷涂厚度较薄(约5μ m),在进入中频感应加热前,溶剂完全挥发形成均匀的钝化膜,钢管随后经过加热、FBE粉末喷涂、水冷及成品管检测,工艺试验完成。

2.3 工艺评价试验对酸洗及钝化处理效果的评价,主要通过两方面的对比进行,分别为在线检验钢管表面清洁程度对比以及离线检测涂层性能对比。

2.3.1 在线检验

在线检验钢管表面清洁程度,对比化学处理工艺对钢管表面清洁程度的改善效果,结果见表3。

表3 钢管表面清洁程度检验

从表3中可以看出,抛丸除锈后的钢管灰尘污染度较高,达到2~3级,盐分含量最高超过50 mg/m2,而对钢管进行酸洗处理后,灰尘污染度均降低至1级,且盐分含量最高仅为14 mg/m2,酸洗处理后钢管表面的清洁程度得到了明显的提升。对比酸洗前后钢管厚度并无出现明显差异,酸洗液对钢管基材的侵蚀影响可以忽略。

2.3.2 离线涂层性能评价试验

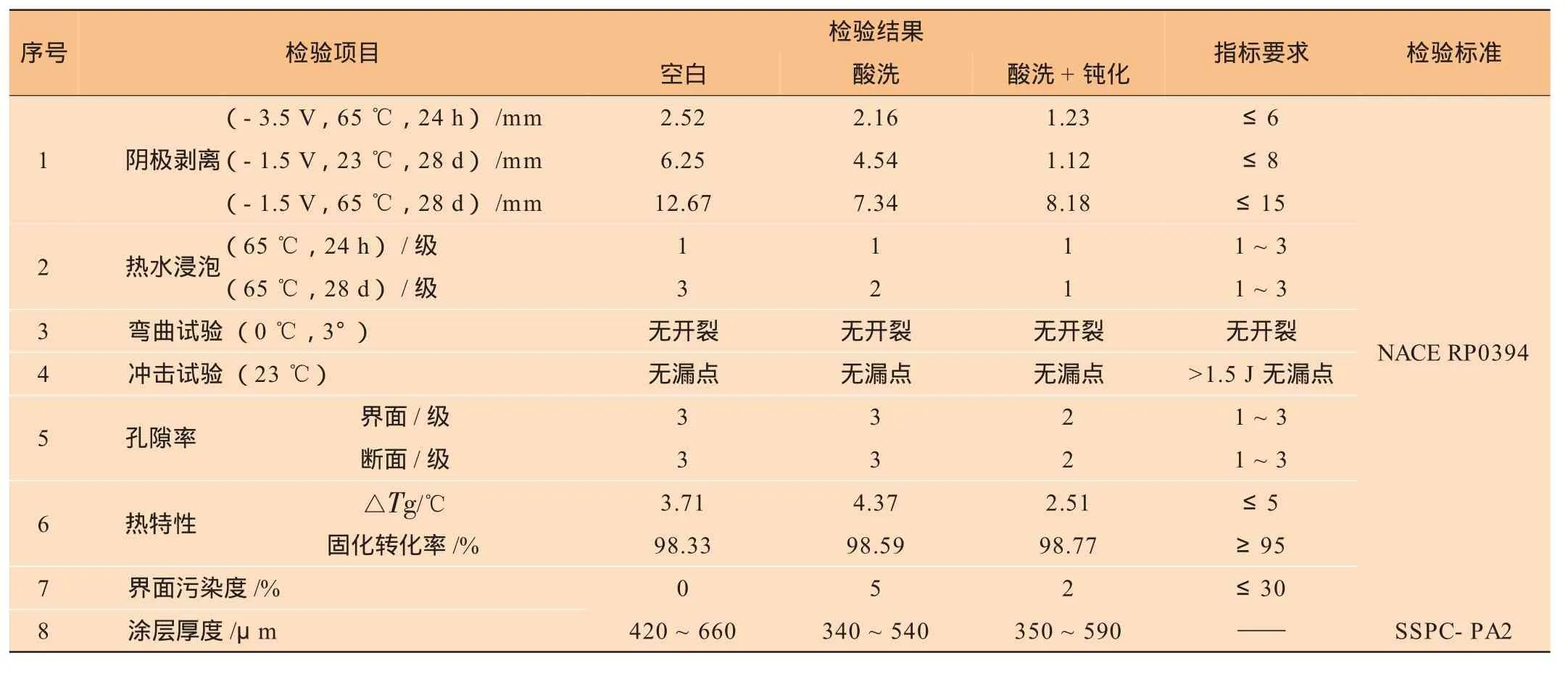

对空白参比管、酸洗处理、酸洗+钝化处理的FBE喷涂成品管进行取样检测,对比分析涂层性能的差距,详细检验结果见表4。

从表4中的数据可以看出:

(1)弯曲试验、冲击试验结果显示,三种表面处理工艺下喷涂的涂层均具有良好的韧性及抗冲击性能。

(2)热水浸泡试验结果显示,65℃、24 h条件下,三种处理工艺下FBE涂层附着力均为1级;65℃、28 d条件下,空白FBE涂层附着力为3级,酸洗处理FBE涂层附着力为2级,酸洗+钝化FBE涂层附着力达到1级。表明酸洗及酸洗+钝化工艺均明显改善涂层的热水浸泡性能。

(3)阴极剥离试验结果显示,空白、酸洗和酸洗+钝化三种条件下,FBE涂层的阴极剥离半径均小于指标要求的15 mm,且依次呈减小趋势,耐阴极剥离能力逐级加强。表明经过酸洗和钝化处理后,涂层和基材表面的附着力显著增加,提高了涂层抗阴极剥离能力。

表4 FBE涂层性能检测结果

对于上述试验结论,分析原因如下:

(1)钢管经过酸洗处理后,表面的灰尘污染物及盐分得到有效清除,促进了环氧粉末在高温熔融过程中的流平,使得涂料充分浸润基材表面;同时酸洗处理后形成的多孔性磷酸盐膜层也增强了涂层与基材的锚合作用及膜下耐蚀性能。

(2)铬酸盐钝化处理可使钢管表面形成一层致密的钝化膜,钝化膜中存在的+3价铬化物难溶于水,隔绝了空气中氧气和水分的渗透,封闭了磷化膜的孔隙,从而减少磷化膜自由空隙的面积;钝化膜内存在少量的+6价铬化物,可对被损坏的钝化膜起到修复作用,使轻度破损的钝化膜重新完整起来,不但可以延缓腐蚀,避免基材表面受到污染,还可以增强涂层与基材的附着力。

3 结论

本文以提高涂装前钢管表面处理质量及涂层性能为目的,在管道FBE喷涂生产线中应用了酸洗及铬酸盐钝化表面处理工艺。经过在线检验及离线的涂层性能检测,证明化学预处理工艺具有良好的表面处理效果。

(1)酸洗处理可降低钢管表面灰尘污染度及盐分污染物,提高基材表面清洁程度,且对基材无明显的侵蚀影响,酸洗处理后的FBE防腐管相比空白参比样管,涂层的耐热水浸泡及阴极剥离性能得到提升。

(2)在酸洗处理后洁净的钢管表面刷涂铬酸盐进行钝化处理,可封堵酸洗处理后的基材表面活性点位,减少涂层膜下腐蚀的发生,进一步提升涂层的粘结性能及耐蚀性能。

[1]郭建伟,魏存祥,杜晓春.管道涂层发展与新技术[J].管道技术与设备,2009,35(5):49-51.

[2]相政乐,王铭浩,贾振,等.管道防腐涂敷中的化学预处理工艺[J].石油工程建设,2013,39(1):6-8.

[3]徐永祥,严川伟,高延敏,等.基体金属上可溶盐污染对涂层下金属腐蚀和涂层失效的影响[J].腐蚀与防护,2002,23(11):469-473.

[4]Alan Kehr J.Fusion-Bonded Epoxy A Foundation for Pipeline Corrosion Protection[M].Houston:NACE PRESS,2003.285-286.

[5]朱立,孙本良.钢材酸洗技术[M].北京:化学工业出版社,2007.139.

[6]胡国辉.金属磷化工艺技术[M].北京:国防工业出版社,2009.1-3.

[7]Valmore Rodriguez,Lino Castaneda,Beatriz Luciani,et al.Effect of Contaminants on FBE Performance[J].Corrosion,1998,612:1-5.

[8]胡国辉.金属磷化工艺技术[M].北京:国防工业出版社,2009. 134-135.

Application of Chemical Pretreatment Process in Pipe Fusion-Bonded-Epoxy Coating Production

Kang Xuejun,Wang Minghao,LiChangchun,Xiang Zhengle,Zhao Li,Jia Zhen,Yang Biao

CNOOC Energy Technology&Services-Pipe Engineering Co.,Tianjin 300452,China

Surface preparation quality can significantly influence anticorrosion coating performance of pipe.In order to improve surface preparation level,chemicalpretreatment process is introduced into anticorrosion coating production line.Acid wash,as one method of chemical pretreatment process,can improve surface cleaness,and a porous film of phosphate forms on base metal after the treatment.Passivation process can seal the bared metal active points in pores of phosphate film,and enhance corrosion resistance performance of base metal.In this study,acid wash and passivation processes were introduced into fusion-bonded-epoxy coating production,and online examinations and offline coating performance evaluation were carried out for comparison.Conclusions can be made upon test results: pipe surface cleaness can be significantly improved by acid wash,and coating performance is enhanced.Passivation process after acid wash can further enhance coating performance.

pipeline;anticorrosion;acid wash;passivation;FBE coating

10.3969/j.issn.1001-2206.2014.04.011

康学君(1966-),男,湖北天门人,高级工程师,1988年毕业于华中理工大学应用化学专业,现从事海洋管道相关技术工作。

2014-04-01