MTO 示范装置实现满负荷运行的优化调整过程分析

孙保全 王志军 侯宝元

(神华包头煤化工有限责任公司,内蒙古自治区包头市,014010)

神华包头煤制烯烃项目的MTO 装置采用中国科学院大连化学物理研究所、陕西新兴煤化工科技有限公司和中国石化集团洛阳石油化工工程公司合作开发的甲醇制烯烃 (DMTO)工艺技术,在万吨级工业试验装置的基础上进行工业化放大,建成的世界首套60万t/a的大型工业化装置。该装置于2010年5月15日建成,2010年8月8日一次投料试车成功。经过2010 年8 月8 日~12 月31日的试生产,从2011年1月1日进入商业化运行。2011年1月13~16日对装置操作参数进行了优化调整,使MTO 装置达到满负荷运行工况。

1 MTO 装置

1.1 装置简介

MTO 装置设计处理能力为180万t/a甲醇原料 (折纯),生产60 万t/a轻烯烃 (乙烯+丙烯)产品,年开工时数为8000h,即处理纯甲醇225t/h,MTO 级甲醇236t/h (含水5%),装置运行负荷可在设计负荷的70%~110%之间调整。

MTO 装置包括反应再生系统、急冷水洗和污水汽提系统、热量回收系统。

反应再生系统主要包括进料系统、反应再生系统和主风系统。进料系统采用气相进料的方式,从界区外来的MTO 级液相甲醇经加热气化和过热后进入反应器进行反应;反应产物经三级旋风分离器回收夹带的少量细粉并送急冷塔,反应再生系统采用循环流化床和不完全再生工艺;主风系统设置两台电动离心式主风机提供足够的再生烧焦用风,两台主风机一开一备,神华包头MTO 工业示范装置反应系统如图1所示。

图1 神华包头MTO 工业示范装置反应系统示意图

1.2 基础数据如下

MTO 装置反应主要技术参数:

1.3 MTO 反应机理

很多催化剂均可以催化甲醇转化,不同的催化剂所给出的甲醇转化产物差别巨大。很多金属均可以催化甲醇分解为合成气,在碱性或部分金属催化剂上甲醇可以脱氢转化为甲醛;在酸性催化剂上,甲醇可以转化为汽油、柴油等。因此,甲醇的转化产物和转化效果强烈地依赖催化剂。

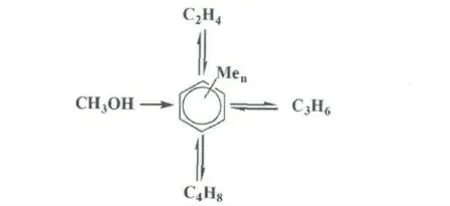

在酸性催化剂作用下,甲醇转化为烃类依然是非常复杂的反应,其中包含了甲醇转化为二甲醚的反应,和催化剂表面的甲氧基团进一步形成C-C键的反应和一系列形成烯烃的反应。在酸性分子筛催化剂上,目前有一种说法是:甲氧基通过与分子筛内预先形成的碳池 (Carbon pool)中间物作用,可以同时形成乙烯、丙烯、丁烯等烯烃,碳池具有芳烃的特征,反应是并行的,如图2示。通常的新鲜催化剂中是不含有芳烃类物质的,而以富氢和氧的甲醇为原料在分子筛微孔内形成芳烃类并非易事,因此在适当的条件可以发现甲醇转化为烃类的反应存在诱导期。碳池一旦形成,后续的形成烯烃的反应是快速反应 (毫秒级),因此,也可以实验观察到反应具有自催化的特征。

分子筛有很多类型,属于具有规整孔道结构的一类晶体物质。不同的分子筛之间的差别不仅在于组成,还在于结构类型。在大孔分子筛催化剂上,产物碳数可以高达20以上。采用小孔分子筛可以有效地扩大乙烯、丙烯和丁烯分子在分子筛孔道中的扩散差别,通过孔口的限制作用 (形状选择性效应,Shape-selective Effect),提高低碳烯烃的选择性。

图2 碳池 (Carbon pool)结构示意图

甲醇转化产物乙烯、丙烯、丁烯等均是非常活泼的,在分子筛的酸性催化作用下,可以进一步经环化、脱氢、氢转移、缩合、烷基化等反应生成分子量不同的饱和烃、C6+烯烃及焦炭。根据大连化物所的研究结果,甲醇、二甲醚也可以与产物烯烃分子发生耦合催化转化反应,这些耦合的反应将比烯烃单独的反应更容易发生,形成复杂的反应网络体系。上述这些构成了DMTO 工艺的副反应。

(1)甲醇在催化剂中形成碳池引发反应,甲醇与碳池作用并行地产生乙烯、丙烯、丁烯等小分子烯烃;反应过程中碳池逐渐转化为结炭;

(2)所生成的小分子烯烃在酸性催化剂的作用下可以发生聚合反应形成较大的烯烃,而较大的烯烃在合适的反应条件下也可以发生裂解反应,转化为小分子产物;

(3)小分子烯烃也可以通过与甲醇的烷基化反应,转化为多一个C原子的烯烃;

(4)上述反应同时存在,与反应条件密切相关,如图3所示。

图3 MTO 主要反应途径示意图

2 MTO 装置满负荷优化调整过程

2011年1月,根据MTO 装置首次开车以来的运行参数,对MTO 装置运行负荷的问题进行了分析,并采取了相应的措施,取得了良好的效果,达到了满负荷生产的目的。

2.1 原因分析

(1)MTO 装置达不到满负荷状态的直接原因是生焦率高,烧焦和生焦无法平衡的问题。根据进料量、主风量和烟气组成计算的生焦率高达2.32%,远高于MTO 中试试验时的数据1.35%,但是专利商和设计院认为MTO 装置再生系统、取热系统和主风系统均按照生焦率1.8%设计,且设备本身还有一定余量,该系统能够满足装置满负荷运行的要求。

(2)专利商认为,随着反应进料负荷的提高,生焦总量会增加,但是生焦率会呈下降趋势,如果继续提高反应进料负荷,生焦率将会下降,生焦总量不会有明显增加。

(3)在首次开车过程中曾发生稀相尾燃和碳堆,影响了后续操作的判断。由于MTO 催化剂再生采用不完全再生方案,烟气中CO 含量约为12%,如果烟气中有过剩氧,则会发生稀相尾燃。在首次开车过程中按照设计600℃控制再生温度,根据此后的运行经验,当再生温度低于610℃时,再生烧焦强度会降低,导致密相燃烧强度不足,此时即使主风量低于烧焦所需风量,在稀相依然会残留过剩氧,导致稀相尾燃。按照原始设计,在发生稀相尾燃时,要在主风中补入氮气以起到降温作用,而实际上补入的氮气会使再生温度和主风氧浓度继续降低,密相烧焦强度随之降低,进而发生尾燃和碳堆同时发生的现象。2010年8 月9 日,待生催化剂和再生催化剂定碳最高分别达到9.13%和5.44%,并维持较长时间,反应活性严重不足,此后将定碳控制在7.5%的设计值以下。

(4)根据开工以后经验,将再生操作温度从600℃的设计值提高到685℃,但是较高的再生温度在保证再生烧焦强度的同时,也成为导致反应生焦率增加的一个因素,因为再生后进入反应器的催化剂温度高 (约630℃),活性强,导致了过度反应。

(5)根据普遍经验,在提高进料量时要提高催化剂循环量,以保证烧焦和生焦的平衡,但是较大的循环量也导致生焦增加,原因与 (4)相同。

(6)为了保证反应转化率,将反应藏量由设计的45t提高到70t,但是较高的反应藏量导致过多的副反应和二次反应发生,增加了生焦。

2.2 优化措施

(1)根据专利商意见,待生催化剂定碳达到8.5%时仍能保持良好的活性,而且催化剂积碳失活存在一个临界点,越接近临界点低碳烯烃选择性越高,相应的生焦率将会降低,因此在调整时不必拘泥于7.5%的原设计指标,只需要密切关注反应转化率和产品分布,以找到最佳操作点。

(2)适当降低再生操作温度和催化剂循环量,有利于降低反应生焦,在反应提负荷时,不一定要提高催化剂循环量,甚至可以适当降低催化剂循环量,通过增加待生催化剂和再生催化剂的碳差,用相对较低的催化剂循环量来满足烧焦量的需求。

(3)在保证反应转化率的前提下,应尽量降低反应藏量以减少副反应和二次反应,降低生焦,适当提高再生藏量和压力有利于增加烧焦强度,在再生器风量满足旋风分离器操作线速范围的情况下,应尽量避免氮气的补入,以免稀释主风氧浓度而使烧焦强度降低。

2.3 调整过程

2014年1月13~16日,MTO 装置进行装置分两个阶段对装置负荷和操作参数进行了优化调整。

第一阶段:装置进料量由210t/h 提高到240t/h。

1月13 日8∶00~1 月14 日8∶00,从210t/h提高到220t/h,14日14∶00开始,逐渐将催化剂循环量从57t/h 逐渐降低至50t/h,同时提高甲醇进料量,烧焦主风量保持在32000~33000Nm3/h,16∶00甲醇处理量提至240t/h并稳定至15 日9:00,装置首次达到100%运行负荷。

期间待生催化剂定碳维持在8%左右,再生催化剂定碳1.4%左右,反应密相床催化剂定碳最高达到8.43%,从产品气在线分析观察,未发现产品气中甲醇、二甲醚有明显变化,待生催化剂保持了较高的活性,乙烯+丙烯选择性略有提高。在保持催化剂循环量不变的情况下,再生烧焦和取热负荷无明显提高。

第二阶段:装置进料量由240t/h 提高到265t/h。

1月15日上午9∶00,甲醇进料量从240t/h向265t/h提高,催化剂循环量维持在50t/h,烧焦主风量保持在32500~33500Nm3/h,15∶00甲醇处理量提至265t/h并稳定至16日9∶00,装置首次达到110% 运行工况。之后负荷降低到240t/h,保持长期稳定运行。

期间待生催化剂定碳维持在8.5%左右,再生催化剂定碳1.7%左右,反应密相床催化剂定碳最高超过9%,从产品气在线分析观察,15日下午15∶00前后,产品气中二甲醚含量增加,最高达到0.09%,判断为反应床层活性下降,将循环量提高至52t/h 的调整,并相应将主风量提高到34000 Nm3/h,随后,产品气中甲醇二甲醚含量下降。

3 调整结果

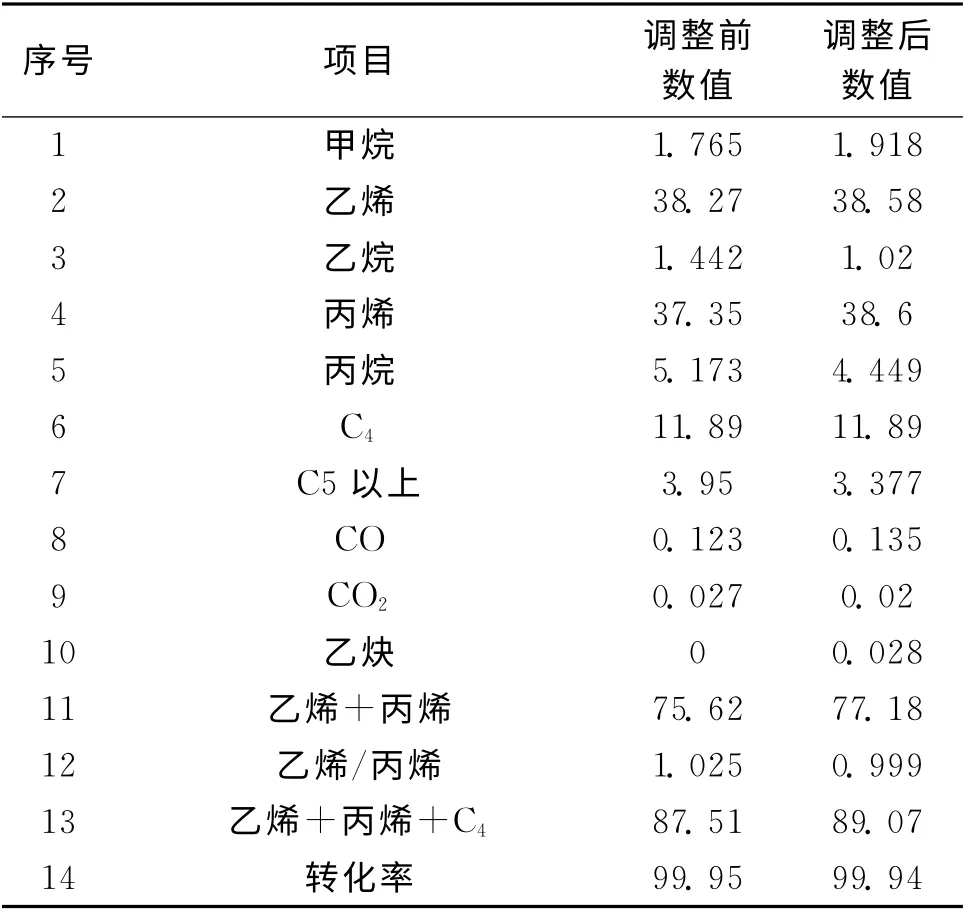

通过对反应藏量、再生藏量、催化剂循环量、催化剂定碳、再生压力、再生温度等参数进行了调整,不仅使装置达到满负荷状态,产品分布也得以优化,乙烯+丙烯质量百分比由75.62%提高到77.18%,增加了1.56%。优化调整前后反应再生系统主要运行参数和产品分布见表1和表2。

表1 MTO 装置满负荷优化调整前后原料指标对比

表2 MTO 装置满负荷调整前后产品气选择性 %

4 结论

通过对MTO 示范装置首次实现满负荷运行优化调整过程的分析,讨论了MTO 装置生焦和烧焦的平衡关系,消除了神华包头煤制烯烃工厂的运行瓶颈,工厂当年生产聚烯烃产品50.01万t,实现营业收入56.42亿元,利润9.92亿元,新增税收4200万元,取得了商业化运营的成功。

[1] 吴秀章.煤制低碳烯烃工艺与工程 [M],北京:化学工业出版社.2014

[2] 陈香生,刘昱,陈俊武.煤基甲醇制烯烃 (MTO)工艺生产低碳烯烃的工程技术及投资分析 [J],煤化工,2005 (5)

[3] 李宏图.煤制低碳烯烃的技术路线及现状分析 [J].中国煤炭,2006 (10)

[4] 张玉卓.煤洁净转化工程 [M],北京:煤炭工业出版社.2011

[5] 项东,彭丽娟,杨思宇等.石油与煤路线制烯烃过程技术评述 [J].化工进展,2013 (5)

[6] 杜善明.现代煤化工产业发展现状及发展建议 [J].科技和产业,2012 (12)