亚临界600MW 机组锅炉蒸汽吹灰系统汽源优化

黄香彬

(河北国华沧东发电有限责任公司,河北省沧州市,061113)

神华河北国华沧东发电有限公司1号和2号炉为上海锅炉厂有限公司设计制造的亚临界参数变压运行汽包炉,四角切向燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣、半露天布置、炉前低封、全钢构架的∏型直流炉,型号:SG-2028/17.5-M909。

俄制800 MW 机组超临界直流锅炉在二十世纪就采用了低压再热蒸汽作为锅炉本体的吹灰汽源。上海锅炉厂生产的600 MW 等级的亚临界及超临界直流锅炉,引进的是美国CE 技术,蒸汽吹灰汽源采用锅炉过热蒸汽系统的高压汽源,蒸汽吹灰系统调节门前后压差大,设备维护成本大,经济性差。

吹灰器是电站锅炉的附属设备之一,能否投入使用以及使用的状况直接影响锅炉的安全和经济运行。为减少调节门前后压损,提高机组运行经济性,优化蒸汽吹灰汽源,采用屏再入口联箱作为锅炉本体吹灰汽源,采用低品质汽源取代高品质汽源不但可以提高机组的经济性,而且可以降低吹灰系统的维护费用。

1 优化的可行性

1.1 蒸汽压力

一般来说,吹灰压力根据锅炉结焦部位、结焦程度的不同,大都定在0.8~2.0 MPa之间,当压力低于下限,蒸汽射流的力量会明显减弱,吹灰不能收到显著效果;压力太高,则会严重冲蚀受热面甚至造成爆管。

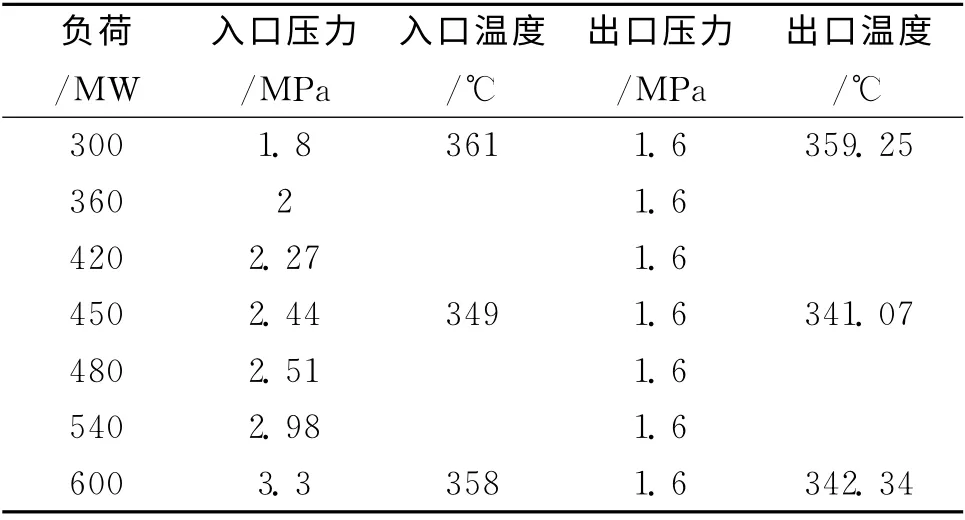

神华河北国华沧东发电有限公司一期锅炉实际运行中机组负荷300 MW 时,屏式再热器入口的压力为1.8 MPa,机组负荷450 MW 时,屏式再热器入口的压力为2.44 MPa,机组负荷600 MW时,屏式再热器入口的压力为3.3MPa,现在一期两台锅炉实际吹灰压力设定值1.6MPa。借鉴华能九台电厂经验教训,不选用手动截止阀采用手动闸阀,减少节流压力损失,通过吹灰器厂家设计人员核算,采用屏式再热器出口蒸汽作为蒸汽吹灰汽源能满足蒸汽压力要求。

1.2 蒸汽过热度

为了保证吹灰工作正常,吹灰蒸汽需要有一定的过热度,通过与从锅炉厂设计人员交流得知此过热度最好在80℃以上。如果吹灰蒸汽过热度不高,不仅可能使蒸汽在吹灰器中凝结,而且蒸汽进入炉膛后,使局部烟气急剧冷却,低温蒸汽在炉内受热汽化,体积膨胀,使燃烧动力场发生变化,燃烧受到干扰,炉膛负压摆动,当遇到煤质较差时,容易造成炉膛灭火。

目前一般吹灰器需要的介质压力大多都低于2 MPa,2 MPa下对应的饱和水温度是212℃,神华河北国华沧东发电有限公司所用锅炉热力计算数据中,300 MW 下屏式再热器入口的蒸汽温度为361℃,450 MW 下屏式再热器入口的蒸汽温度为349℃,600 MW 下屏式再热器入口的蒸汽温度为358℃,通过吹灰器厂家设计人员计算见表1,经过调节门减压节流后,吹灰蒸汽温度在340℃以上,蒸汽过热度远远大于80℃,因此采用屏式再热器入口蒸汽作为蒸汽吹灰汽源,蒸汽的过热度能满足要求。

表1 不同负荷下屏再入口蒸汽压力和温度

2 高、低压汽源安全性比较

神华河北国华沧东发电有限公司一期600 MW机组锅炉本体吹灰汽源取自过热器分隔屏出口集箱,汽源参数:压力P=18.2 MPa,温度T=443℃。由于炉膛受热面吹损比较严重,目前调节门后压力设定值为1.6 MPa。

蒸汽吹灰汽源取自屏式再热器入口与取自分隔屏过热器出口相比,无论从安全上还是经济上都有显著的优势。

(1)分隔屏过热器出口蒸汽参数较高,对管道和阀门的要求也相应较高,都需要高压管道和阀门;而采用低压的再热蒸汽做为吹灰汽源,其管道和阀门的压力等级就会相应降低。

(2)高压汽源减压装置前后压差过大,对阀门冲刷严重,长时间运行有可能造成泄漏。

3 低压汽源优化

2013年2月和11月分别利用机组C修和A 修的机会对2号锅炉和1号锅炉蒸汽吹灰汽源进行优化改造,改造分为热工控制和机务两个部分。

3.1 热控部分

(1)保持原有控制系统设备,以保证屏式再热器入口联箱即低压蒸汽吹灰汽源无法满足蒸汽吹灰要求时,随时可以启用高压蒸汽吹灰汽源即过热器分隔屏出口集箱为吹灰汽源控制系统进行机组的蒸汽吹灰控制,DCS (分散控制系统)及PLC 内部增加控制选择功能,以选择蒸汽吹灰的类型。

(2)PLC 内增加低压蒸汽吹灰汽源蒸汽吹灰启动逻辑,此逻辑主要控制低压蒸汽蒸汽吹灰供汽电动门和低压蒸汽吹灰蒸汽压力调节门。当选择低压蒸汽吹灰汽源蒸汽吹灰时,逻辑控制相应的低压蒸汽汽源吹灰供汽电动门,调节门,原吹灰器及相应吹灰疏水门。

(3)高压吹灰汽源的蒸汽压力,温度测点不变,保持原有自动压力调节部分,温度连锁部分。

3.2 机务部分

(1)从一期锅炉屏式再热器进口连接管道上引出蒸汽,再热器进口连接管道共有4根,管道规格ø660mm×20mm 质SA-106B,从中间两根管道上部开孔DN100mm,接加强管座T5.42C12SO DN100。

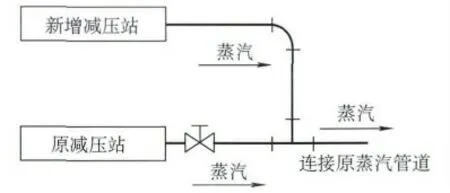

(2)设计煤种BMCR (锅炉最大连续蒸发量)工况下屏式再热器进口温度364℃,再热蒸汽进口压力3.84 MPa。引出管道规格ø114 mm×9 mm材质20g,经减压阀调整压力后接入原本体吹灰减压阀后管道如图1,管道设计参数2.94 MPa、330℃,规格ø114mm×6mm 材质20g。

图1 高压和低压吹灰汽源连接图

4 高压和低压蒸汽吹灰汽源对机组煤耗影响

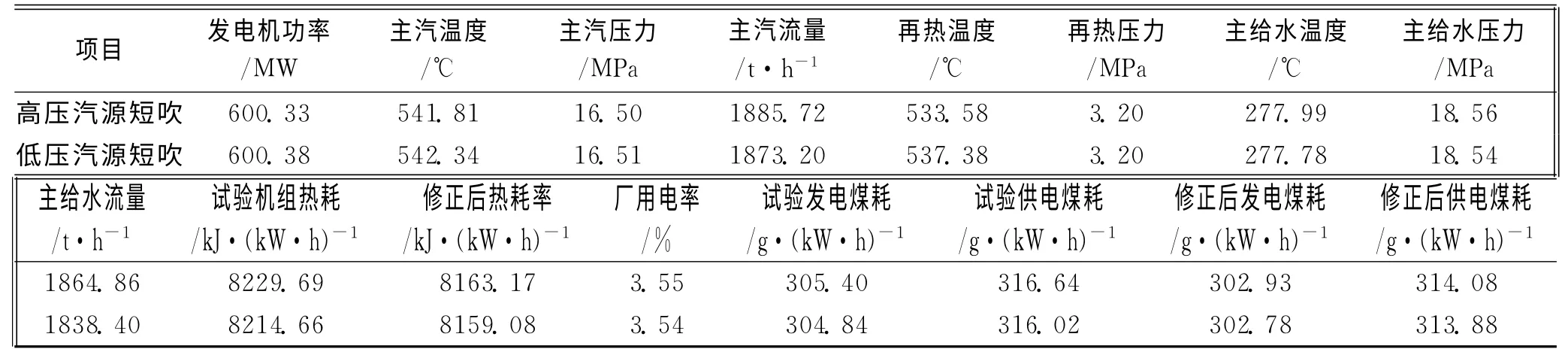

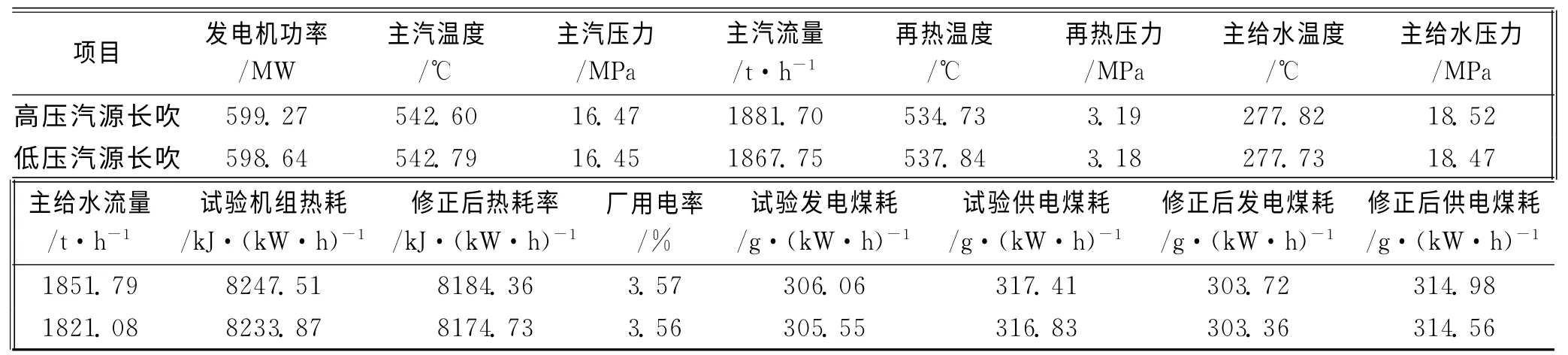

为验证汽源优化后对机组煤耗的影响,于2013年11月15日对2号锅炉蒸汽吹灰汽源两种方式分别进行了试验,试验结果见表2和表3。

由表2和表3试验数据计算结果可知,当使用高压蒸汽吹灰汽源即过热器分隔屏出口集箱为吹灰汽源时,其锅炉过热器受热面吹灰即长吹工况修正后热耗率和修正后供电煤耗分别为8184.36kJ/kW·h和314.98g/kW·h,锅炉炉膛水冷壁即短吹工况修正后热耗率和修正后供电煤耗分别为8163.17kJ/kW·h 和314.08g/kW·h;当使用低压蒸汽吹灰汽源即屏再入口联箱为吹灰汽源时,其长吹工况修正后热耗率和修正后供电煤耗分别为8174.73kJ/kW·h 和314.56g/kW·h,短吹工况修正后热耗率和修正后供电煤耗分别为8159.08 kJ/kW·h和313.88g/kW·h。即在长吹工况下,吹灰汽源使用屏再入口联箱相比过热器分隔屏出口集箱机组修正后供电煤耗降低0.42g/kW·h;在短吹工况下,吹灰汽源使用屏再入口联箱相比过热器分隔屏出口集箱机组修正后供电煤耗降低0.20 g/kW·h。

表2 短吹 (2只)方式主要计算结果

表3 长吹 (2只)方式主要计算结果

5 优化后的经济效益和社会效益

一台锅炉90 只短杆吹灰器,56 只长杆吹灰器。由于燃用神华煤易结焦,每天短杆吹灰器投运2次,每只每次投运1次需要2 min,长杆吹灰器每天投运1.2次,每只投运1次需要13.8min。2只为一组,长吹每天需要463.68 min,短吹每天需要180 min。机组负荷率按80%计算,每年按320天计算,每年每台锅炉可以节省590.71t标准煤,两台锅炉节省1181.42t标准煤,每吨标煤按800元计算,每年可节省945136 元。减少氮氧化物排放7.17t,粉尘排放1.18t,二氧化碳排放2811.78t。

6 结论与建议

通过神华河北国华沧东发电有限公司一期亚临界锅炉蒸汽吹灰器汽源优化表明,由分割屏过热器出口改至屏式再热器入口汽源优化是成功的,优化后的吹灰系统不但能满足锅炉正常使用的要求,而且也能提高机组经济性,经济效益比较显著,同时对减轻管道阀门磨损,减小故障率有着明显效果,因此该吹灰汽源优化方案在同类型机组中也具有很强的参考价值。

[1] 邓亚军,张维群.电站锅炉吹灰器运行现状及性能比较 [J].四川电力技术,2003 (3)

[2] 白冰,张爱军,杨国春等.蒸汽吹灰器对锅炉设备运行的影响及其管理 [J].华北电力技术,2009(S1)

[3] 朱相利.吹灰器在锅炉生产中的应用 [J].锅炉制造,2005 (1)

[4] 杨卫娟,周俊虎,刘建忠等.600MW 机组锅炉吹灰器优化投用分析 [J].热力发电,2005 (1)

[5] 周宁祥.燃煤锅炉吹灰控制系统的改进 [J].电力安全技术,2009 (3)