超精密机床研究现状与展望

梁迎春,陈国达,孙雅洲,陈家轩,陈万群,于 楠

(1.哈尔滨工业大学精密工程研究所,150001哈尔滨;2.克兰菲尔德大学精密工程研究所,MK43 0AL贝德福德)

超精密加工技术在国防建设与国民经济发展中具有不可替代的作用,它是现代高技术战争的重要支撑技术,也是现代基础科学技术发展的重要保障.超精密加工技术在航空航天、精密仪器、军事工业、光学与电通讯、新能源等众多高技术领域日益发挥着巨大作用,与《国家中长期科学和技术发展规划纲要》中制定的多个重大专项如“载人航天与探月工程”、“高档数控机床与基础制造装备”等直接相关,它是国家若干重大科技专项实施的技术基础.从某种意义上说,超精密加工技术是衡量一个国家科技实力的重要标志之一[1-8].超精密机床是实现超精密加工的关键载体,它直接决定了零件加工的精度、效率和可靠性.多年来,世界各国均十分重视发展超精密机床及其加工技术,无论在军用还是民用领域,都取得了长足发展,达到了很高的水平.由于超精密机床的重要性和特殊性,发达国家长期对我国进行技术封锁,因此研究和发展超精密机床对我国科技和工业的发展而言既具有重要的现实意义,也是必由之路.

近年来,我国在超精密机床的研发中作了大量努力,取得了一定进展,但是无论在性能稳定性和可靠性,还是在精度水平上与国外先进水平还有一定差距[9].尽管如此,我国已经在国家政策、战略规划层面制定了相应的发展措施,经济投入也在不断加大,有关研究单位进行深入研究,与国外的技术差距并没有快速扩大,而是呈现缩小趋势.

本文对国内外超精密机床研究现状和进展进行综述,介绍了我国在理论和技术实践上的最新成果,分析我国在超精密机床研究领域存在的主要问题以及与国外的差距,对超精密机床技术发展趋势进行展望,提出我国本领域基础研究、技术及产业发展策略与对策,以供同行交流.

1 国外超精密机床研究现状

超精密加工技术是指尺寸精度和形位精度优于亚微米级,表面粗糙度(Ra)为纳米级的加工技术.实际上,超精密的概念既与加工尺寸、形状精度及表面质量的具体指标有关,又与在一定技术条件下实现该指标的难易程度有关,因此它是与时俱进的.产品的精度越高,其在使用寿命、耗能、环境友好方面的性能就越好[8-9].超精密机床作为生产母机,在提高精密产品的精度和质量方面具有重要作用.

当前,超精密加工技术处于国际领先地位的主要有美国、英国和日本等,为此他们都曾设有专门研究机构,制定专门的研究计划,如20世纪80年代美国制定面向超精密机床研究的 POMA (point one micrometer accuracy)计划[2].在超精密机床的研制方面,除美国、英国和日本外,德国、瑞士、荷兰和韩国也比较先进.俄罗斯、乌克兰、捷克和法国等欧洲国家也具有不错的技术水平,但是国际主流市场和国际公开文献中少有他们在该方面的介绍或成熟商品.

在工业界,美国Moore和Precitech等公司,日本Fanuc和Toshiba等公司,德国Kugler公司,英国Tayler/Hobson-Pneumo公司和源于Cranfield大学精密工程研究所的Cranfield Precision公司、Loxham Precision公司等都研制了多种高端超精密机床,并有成熟的商品化产品.但是,由于超精密机床对国防与高科技领域的重要性和特殊性,上述公司和所在国政府严格控制核心技术的输出.

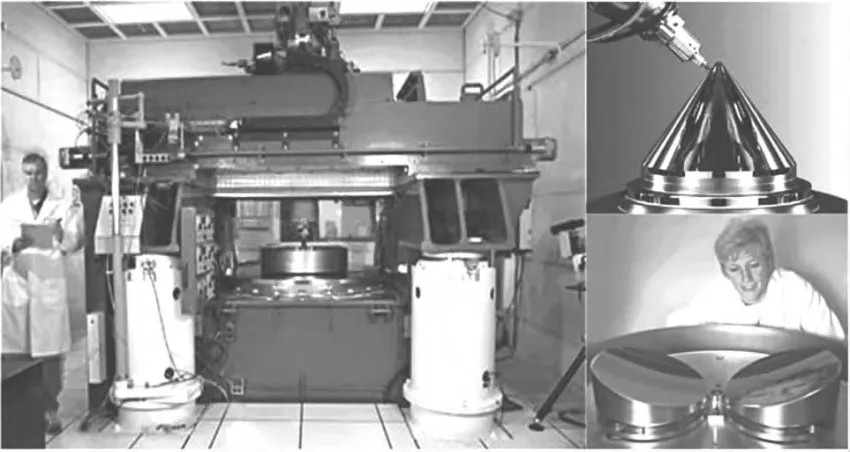

美国是世界上最早研究超精密加工技术和机床的国家,在20世纪60年代初就已开发了单点金刚石刀具切削技术及相应的超精密机床,以应对国防航天领域尖端技术的需要.美国一直在该领域保持领先.不仅有典型的中小型超精密机床,还有大型超精密机床.该领域研究机构的典型代表是劳伦斯利弗莫尔国家实验室(lawrence livermore national laboratory,LLNL),该机构自20世纪60年代开始研制超精密车削机床,于1965年和1970年分别研制成功DTM-1和DTM-2型超精密金刚石车床,在1983、1984年间先后研制成功 DTM-3和 LODTM(large optics diamond turning machine)大型超精密金刚石车床[5]. LODTM机床最大可加工直径1.65 m、高0.5 m、质量1 360 kg的工件,其加工精度可达28 nm,主要加工激光核聚变所需的零件和大型天体反射镜等[10].图1所示即为LODTM超精密机床及其典型加工样件.

图1 大型光学金刚石车床(LODTM)及其加工样件[10]

LLNL还针对美国大型惯性约束激光核聚变工程项目国家点火装置(national ignition facility,NIF)中终端光学组件的晶体加工需要研制了部分超精密加工机床.如用于连续相位板(continuous phase plates,CPP)加工的七轴Q22-950自由曲面磁流变加工机床,该机床也是世界上最精密的磁流变加工机床,可加工范围达1 200 mm×900 mm,针对面积为430 mm×430 mm的熔融石英基片工件加工面形精度PV值达3.4 μm.光学组件中频率转换晶体 KDP (potassium dihydrogen phosphate)是一种具有软脆、易潮解等特征的难加工材料,针对420 mm× 420 mm×12 mm的工件需要满足平面度值2 μm、RMS粗糙度值0.7 nm和RMS功率谱密度值1.8 nm的表面加工要求.为满足KDP晶体的这种极高加工要求,LLNL研制了大型KDP超精密飞切机床,如图2所示.

图2 LLNL研制的大型KDP超精密飞切机床

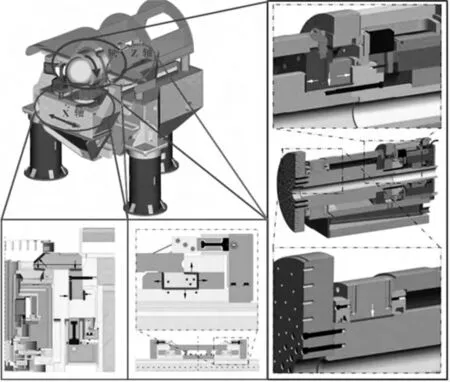

美国LLNL实验室目前正在开发下一代超精密机床 POGAL(precision optical grinder and lathe),在设计中他们借鉴了在超精密金刚石车削设备研制中取得的先进经验,如采用基于低热膨胀系数材料构造的独立测量框架,精密的温度控制系统,对刀具和工件回路进行实时检测和补偿等.该机床采用液体静压轴承或多孔质陶瓷材料空气轴承提高主轴的刚度、负载能力和阻尼特性,其主轴的轴向、径向精度设计技术指标为50 nm.图3所示为POGAL机床的结构[11].

图3 POGAL机床结构[11]

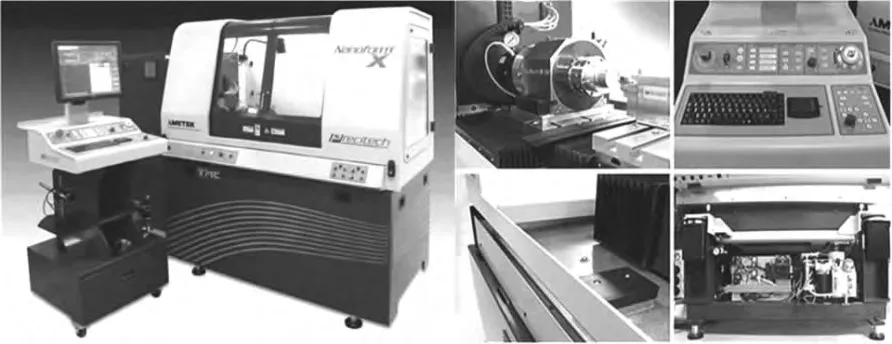

美国Moore公司的Nanotech系列和Precitech公司的Nanoform系列超精密机床基本代表了当今商品化超精密机床的技术水平和发展趋势[2].图4所示为Moore公司生产的Nanotech 500FG机床,该机床是典型的多功能超精密机床,通过多种选择功能可以实现车削、铣削、磨削等加工模式,通过五坐标联动控制结合快慢速伺服驱动技术、在线检测可以实现对自由曲面的多种模式的超精密切削及磨削加工[12-13].图5、图6所示分别为Precitech公司 2013年先后推出的新产品Nanoform X和Nanoform L1000超精密机床[14-15].他们主要为提高针对金刚石车削、铣削和磨削(后者还侧重确定性微磨)的生产效率和灵活性而设计,主要加工对象为光学镜头、平面镜、精密机械零件等,机床可扩展至三轴或四轴用于加工球面、非球面和自由曲面,采用振动隔离技术. Nanoform X机床的车削加工可达Ra<1 nm,面形精度PV值<0.1 μm,最大可加工工件直径为440 mm,X和Z向的直线液体静压导轨行程均为220 mm,其可编程直线分辨率达0.01 nm,角度分辨率达0.000 000 1°.该机床还拥有独特的内部隔间设计来改善切屑牵制性(见图5).Nanoform L1000机床的车削加工可达Ra<1.25 nm,面形精度PV值<0.125 μm,最大可加工工件直径为1 m,X和Z向的直线静压导轨行程分别为500 mm和300 mm.该机床还拥有606 mm的Z轴工装板,能够容纳多种刀具、检测装置及铣磨主轴(见图6右上).

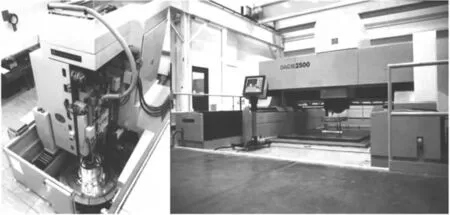

英国是较早从事超精密加工技术研究的国家之一,Cranfield大学是该国超精密加工技术水平的代表[5].1972年研制成功大型金刚石车床(如图7左),用于加工Rosat X射线太空望远镜光学元件.1989年研制成功OAGM2500大型非球面超精密磨床(如图7右),该机床最大加工工件为2.5 m×2.5 m×0.61 m,可达1 μm的平面加工精度和2.5 μm的离轴非球面加工精度[2].1991年研制成功Nanocentre超精密机床,它具有很高的金刚石切削和剪切模式磨削性能[16].

图4 Moore公司的Nanotech 500FG机床

图5 Precitech公司的Nanoform X机床[14]

图6 Precitech公司的Nanoform L1000机床[15]

图7 Cranfield大学研制的大型金刚石车床和OAGM2500磨床

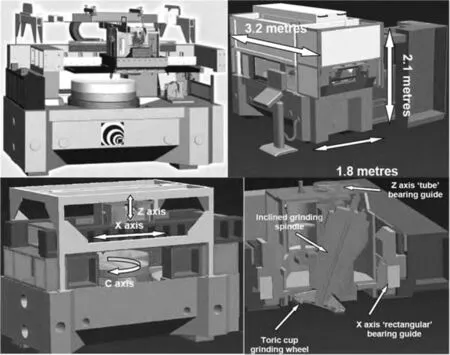

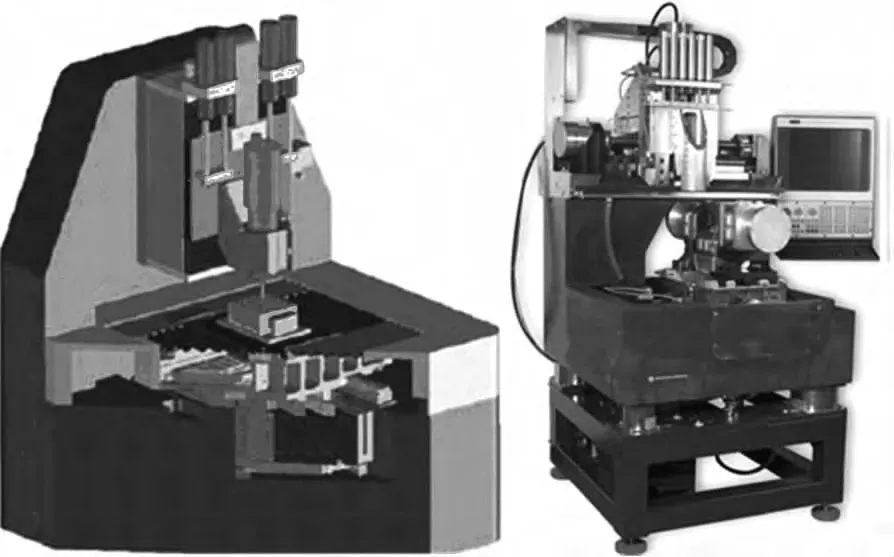

OAGM2500机床与LLNL研制的DTM-3和LODTM是世界公认的最高加工精度水平的大型超精密机床.但是,该机床的设计理念主要源于金刚石车床,其切削力和动态刚度比较有限而影响了材料去除率,在高频和大磨削力状态下由于机床的运动质量较大而导致磨粒切入深度的控制水平极其有限,故而随高材料去除率所带来的高亚表面损伤深度限制了其加工有效性.为了提高磨削大自由曲面玻璃或陶瓷材料的生产效率,在2006年Cranfield大学和Loxham Precision公司研制出名为Big OptiX(BOX)的新一代大型超精密磨床,该机床制造的应用背景就在于欧洲超大望远镜所需的镜片加工.当时是原型机床,至今仍在进行改进并向商业化推进.该磨床采用了一种新的设计理念,即优先考虑大载荷条件下磨粒切入深度的动态控制需要,使得对大尺寸玻璃、陶瓷部件的复杂形状、低陡度自由曲面的高精度磨削过程中,能获得极低的亚表面损伤.该机床结构如图8所示,设计中尽量减少结构环中运动部件的重量和结合部的数目,以机床的一阶固有频率高于工作频率的3倍为设计目标,采用少轴驱动(三轴)来实现需要四轴或五轴驱动机床加工自由曲面的方案来提高静、动态刚度和获得高的材料去除率.该机床的直线运动分辨率为1 nm,旋转运动分辨率为0.01″,一阶固有频率高于100 Hz,可用于加工1~2 m直径的自由曲面光学玻璃或陶瓷材料,加工面形精度达1 μm[17-21].2012年,Cranfield大学和Loxham Precision公司又面向微结构和微小零件制造研制成低能耗的Integ-μ4六轴新型超精密机床,如图9所示,该机床采用新型的紧凑型箱式结构,使用轻质材料,集合金刚石车削、铣削、钻削、磨削等加工模式于一体,且带有在线检测、误差补偿、自动刀具更换等功能,在线检测功能和部分加工模式如图10所示.该机床采用了自行研发的多孔陶瓷线性空气轴承技术,具有1 nm的直线运动分辨率和<1×10-8rad的旋转运动分辨率,拥有极高的动态刚度,能加工各种复杂形状的软硬材料,最大加工工件为50 mm× 50 mm×50 mm,具有亚微米的加工精度[22].

图8 BOX磨床结构[17]

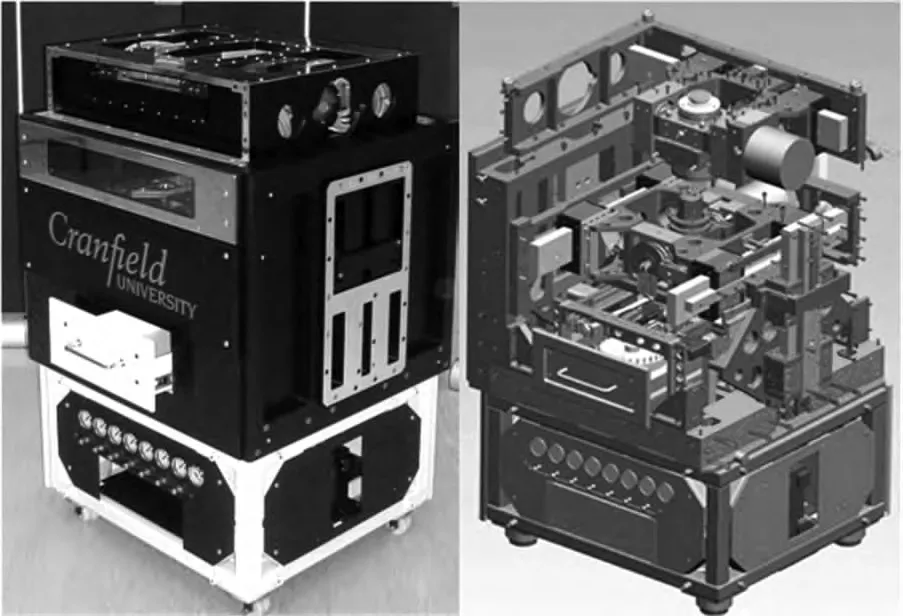

图9 Integ-μ4超精密机床

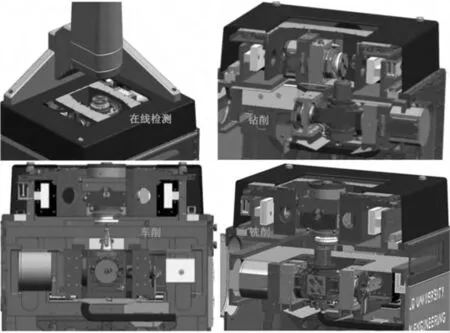

图10 Integ-μ4超精密机床的在线检测功能和部分加工模式

英国 Brunel大学在欧盟第六框架项目MASMICRO的支持下研制了一台面向微小型零件和微结构加工的小型超精密铣床Ultramill.他们提出一种整体综合性的动力学设计和仿真方法,用于设计初期阶段机床动态性能的分析和优化.在动力学建模和仿真中考虑了机床结构、运动部件、控制系统和加工过程等多个方面.该机床的直线轴运动精度小于1 μm,转台旋转精度小于1″,另一旋转轴运动精度<10″,主轴和直线导轨均采用空气轴承技术.基于金刚石刀具的微槽加工可获得10 nm的表面粗糙度和0.28 μm/40 mm的微槽直线度[23-26].

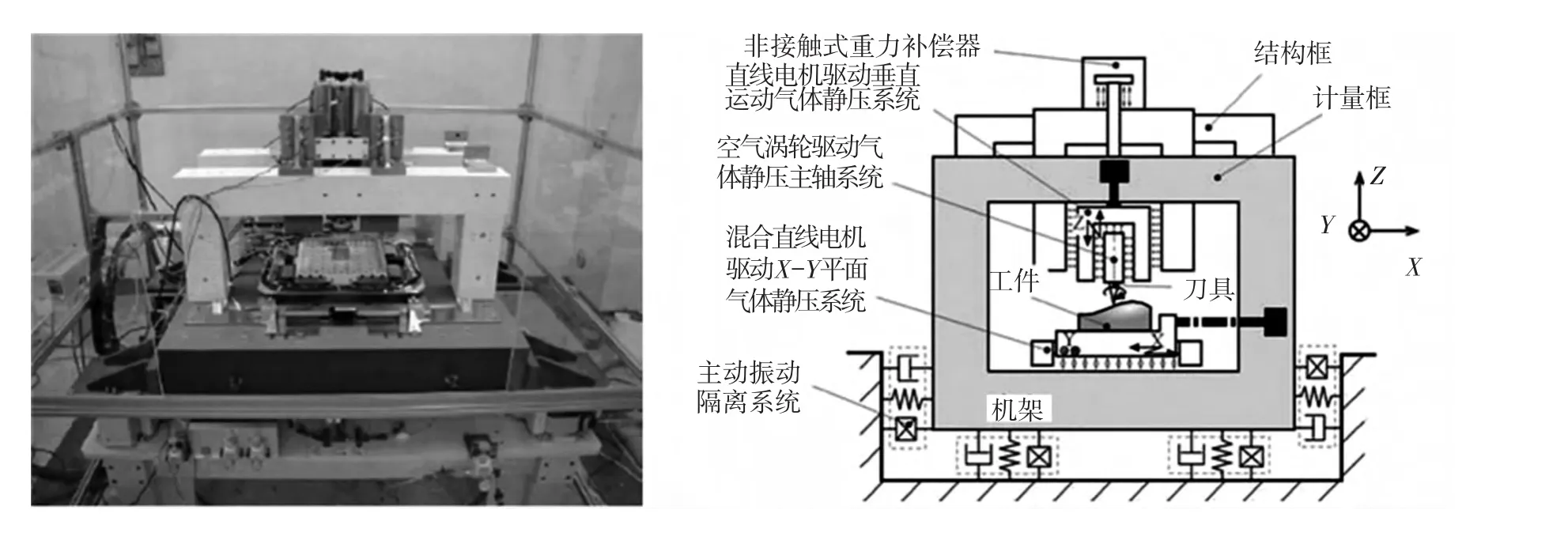

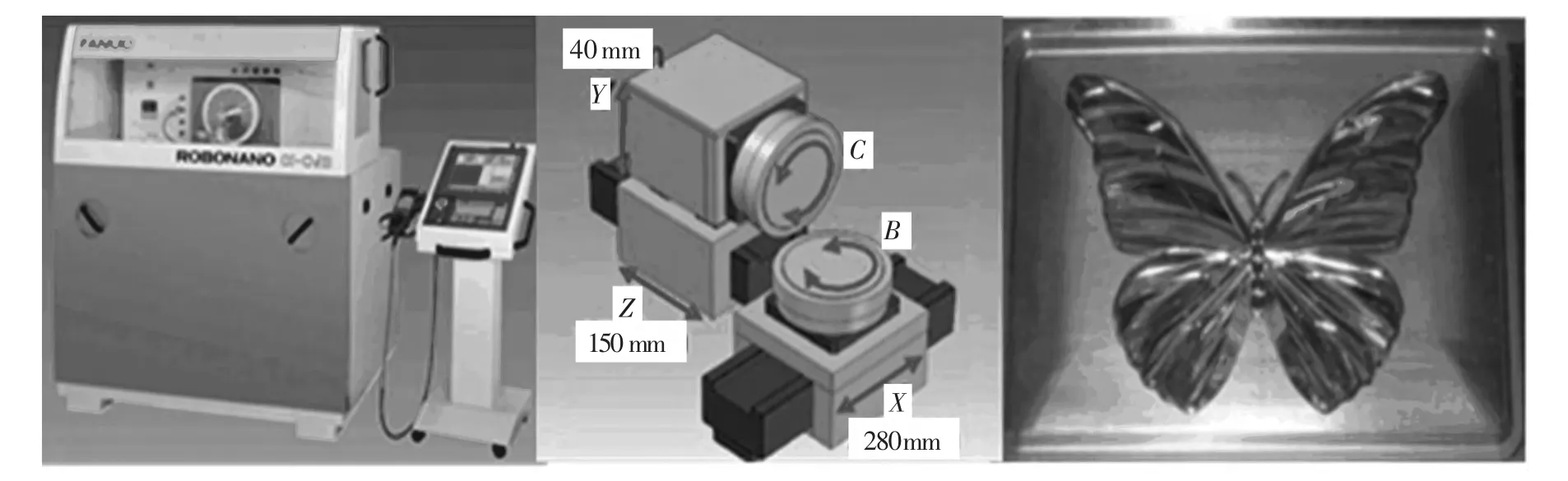

日本超精密加工技术与机床的研究相对美国、英国来说虽起步较晚,在20世纪70年代中期才开始,但是发展很快,且它的研究重点主要在民品应用,目前在中小型超精密机床生产上,已基本与美国并驾齐驱.多功能和高效专用超精密机床在日本发展较好,促进了日本微电子和家电工业的发展[5].日本东京工业大学精密工程研究所是研究超精密加工技术与装备的知名机构,2008年研制成功一台名为ANGEL的三轴超精密机床,其结构和设计理念如图11所示.该机床采用完全对称型的结构设计,并以减小阿贝误差、运动误差和热误差为设计原则.采用新型的气浮平台实现X和Y轴运动,Z轴采用气体静压轴承技术,三轴均实现了纳米级控制.该机床采用了主动振动隔离系统和Z轴的非接触式重力补偿装置.最大可加工工件为230 mm×230 mm×70 mm,可实现20 nm的台阶加工[27-28].日本生产商业超精密机床的公司主要有Fanuc、东芝机械、丰田工机、不二越等公司.典型的超精密机床代表为Fanuc公司生产的ROBONANO α-0iB五轴超精密机床,集成了Fanuc多项纳米控制技术于一体[29].该机床主轴采用空气轴承,回转精度为0.05 μm,工作台上回转台的B轴和铣削主轴倾斜的C轴均可实现360°旋转,分辨率为0.000 01°.该机床装备特有的往复运动单元,能超精密高效地加工各种微细沟槽,表面粗糙度达2.36 nm.改进所用刀具和输入控制信号还能高效加工自由曲面.该机床及其布局、自由曲面加工示例如图12所示.

图11 ANGEL超精密机床及其设计理念[27]

图12 Robo-nano α-0iB机床运动轴的布局及加工的自由曲面[29]

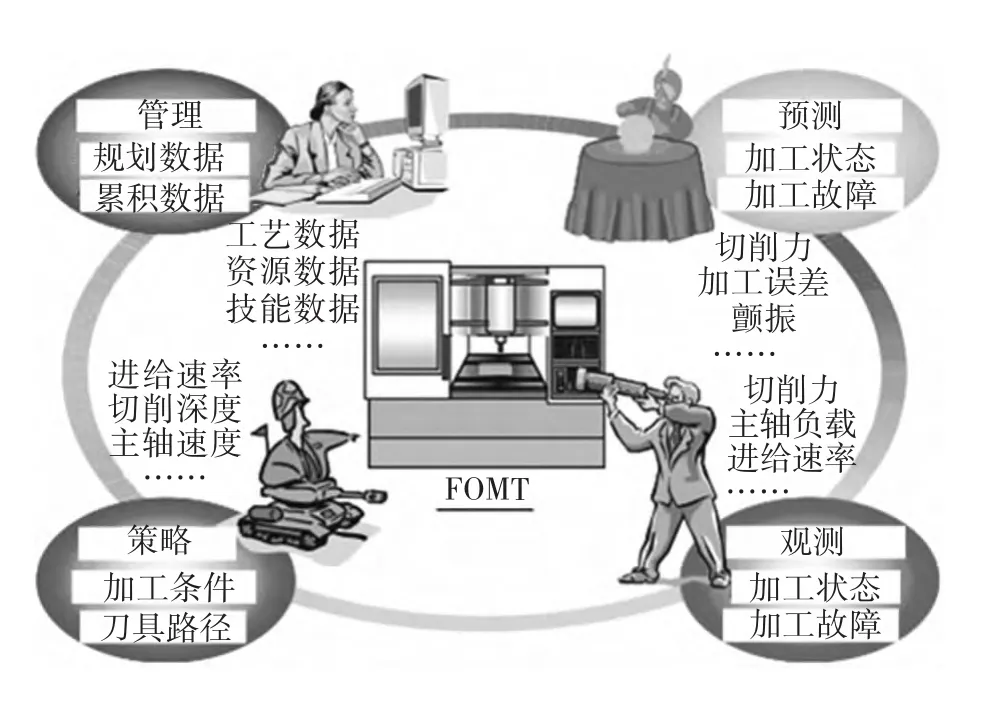

2004年,日本学者Narita等人提出面向未来的机床(future oriented machine tools,FOMT)创新理念以用于智能制造,主要包括4个功能模块,分别是管理、预测、监视和决策,其概念如图13所示.该类机床在制造系统中的设计、生产规划、加工过程和加工后4个阶段都有重要参与[30].2006年,日本学者Mishima研究了一种基于成形理论和田口方法的机床设计思路,在其中考虑了机床变形因素[31].

图13 FOMT的理念[30]

德国在超精密加工与机床研究方面也表现不俗,典型的研究机构和公司有德国弗劳恩霍夫制造技术研究所(Fraunhofer IPT)、亚琛工业大学、Bremen大学、Kugler公司等.图14所示为IPT开发的三轴超精密机床,主轴采用气体静压轴承和螺旋槽的复合设计,驱动进给系统采用摩擦驱动机构[13].IPT还基于紧凑型的设计原则开发了三轴微铣削机床和五轴磨床,如图15所示.紧凑型的设计并非使功能部件小型化,而是将功能部件置于一个更小的空间,通过缩小机床总体尺寸以降低热误差和阿贝误差等误差因素,这样的设计同时可以具有高刚度和高精度[32].Kugler公司在微细加工超精密机床、飞切铣床和模辊车床的开发方面具有很高的水平,图16所示为该公司2012年推出的MICROMASTER 5X五轴超精密机床及其部分微细加工示例[33].

韩国机械材料研究所(Korea Institute of Machinery&Materials,KIMM)在2008年研制成一台能实现大面积微结构加工的多功能超精密机床,如图17所示,该机床能够在400 mm×400 mm的面积上加工出5 μm的沟槽阵列.实现了在大面积上加工微结构在机床各运动轴都具有较高的运动精度和良好的热稳定性[34].

图14 德国IPT开发的三轴超精密机床[13]

图15 德国IPT开发的三轴微铣床(左)和五轴磨床(右)[32]

图16 Kugler公司的MICROMASTER 5X机床及加工示例[33]

图17 KIMM研制的超精密机床[34]

然而,大部分的超精密机床尚处于研发阶段,并没有广泛地实现商业化,而且其加工质量仍然受困于刚度问题.典型超精密机床的5个子系统(机械结构、驱动、刀具与主轴、控制系统、测量系统)间的关系决定了机床性能,进而决定加工质量,因此如何在机床整体设计中合理安排子系统的关系,成为超精密机床研发的重点.

2 国内超精密机床研究现状

我国于20世纪80年代初才开始超精密加工技术与机床方面的研究,起步较晚,近30年来,经过政府和相关研究单位的努力,取得了很大进步,某些方面达到了世界先进水平,如目前已经成功研制出回转精度达0.025 μm的超精密轴系,并装备到超精密车床和铣床,解决了长期以来由于国外技术封锁给超精密机床开发带来的巨大阻力.但是,与国外发达国家相比,总体上还有不小的差距.我国虽已是机床制造大国,但是大量生产的还是普通精度级的机床,亚微米级精度以上的超精密机床尚未进入工业化生产,个别机床仅为实验室专用设备.近年来,国内已研制出多台超精密机床,但不论是性能稳定性、可靠性和功能完备性,还是在精度指标上都与国外商品有一定的差距[7-9].

目前,我国研究和开发超精密机床的单位主要有:北京机床研究所,北京航空精密机械研究所,哈尔滨工业大学,天津大学等.北京机床研究所研制出多种不同类型的超精密机床,如NAM-800机床.北京航空精密机械研究所在超精密主轴等方面进行了深入研究,研制出Nanosys-300非球面曲面超精密复合加工机床[3-9].

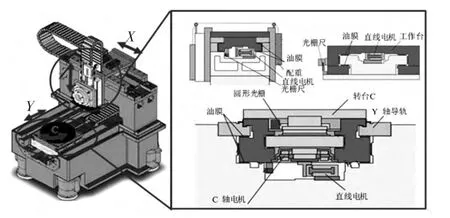

哈尔滨工业大学精密工程研究所是国内率先研发超精密机床的单位之一,HCM-1亚微米超精密车床是其研发的首台超精密机床(如图18左).该机床主轴采用玉石材料超精密气体静压轴承作支撑,双向导轨采用花岗岩材料的超精密气体静压导轨,位置测量采用了双频激光干涉仪,同时还开发了辅助的超精密温度控制系统和超精密振动控制系统.在突破了多项关键技术的基础上,研制出了我国第一台大型非球曲面光学零件超精密机床(如图18右),打破了该领域国外的技术封锁,可以实现最大圆周直径为1 200 mm的光学零件加工.为满足大型激光核聚变工程中大尺寸KDP晶体超精密加工的需要,研制成功我国第一台KDP晶体超精密加工专用铣床,并不断改进,形成系列化KDP晶体超精密加工机床如图19所示,该类机床加工可达2 μm的面形精度和4 nm的表面粗糙度.为了满足微小零件与微结构加工的需要,先后研制成功了卧式三轴联动精密微细铣床、立式三轴联动精密微细铣床、卧式超精密微细加工车床、五轴联动微细加工超精密机床等多台精密超精密微细加工设备[35],部分机床如图20所示.

图18 哈尔滨工业大学研制的HCM-1超精密机床和大型立式超精密机床

图19 哈尔滨工业大学研制的系列KDP晶体专用超精密机床

图20 哈尔滨工业大学研制的部分微细加工机床

哈尔滨工业大学李天箭等人提出了超精密机床多尺度集成设计方法,以宏观尺度、介观尺度、微观尺度来区分机械结构、驱动部件和控制系统等,建立了多尺度集成设计模型,并以动导轨微结构设计对超精密机床宏观动态性能的影响为例说明机床设计时采用多尺度方法的必要性和重要性[36].

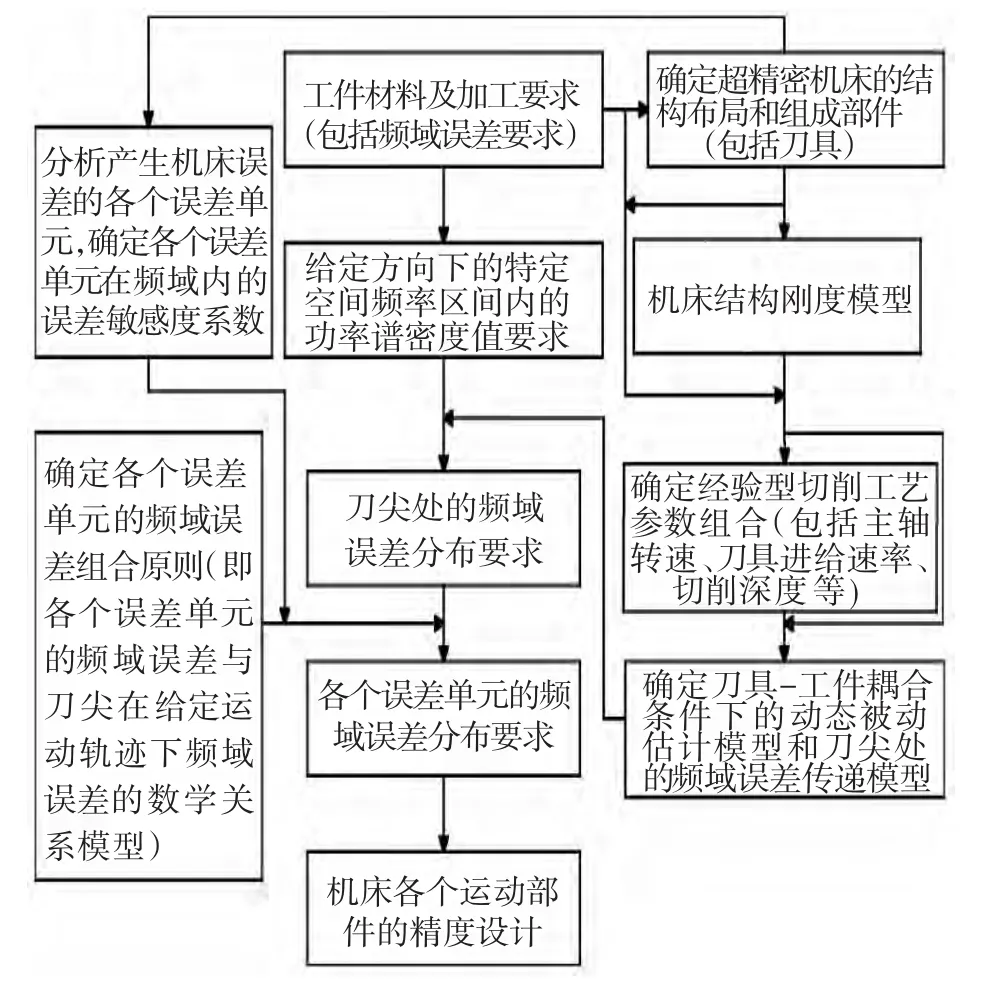

哈尔滨工业大学梁迎春教授团队多年来潜心研究超精密机床设计理论并应用于实践,取得了一定进展.根据KDP晶体的加工要求,提出了用于KDP晶体超精密加工机床的设计原则,并从动力学角度出发对不同构型的机床进行了比较,得到了合适的机床构型,并运用动力学仿真、表面形貌预测等手段对机床的加工性能进行预测,获得了合理的机床设计参数,为超精密机床的设计提供了理论指导依据,并采用实验方法进行了验证[37-40].根据机械设计原则、机械动力学及切削原理,并结合流体力学建立气体液体静压主轴专家设计系统,该系统实现了主轴轴承类型的选型、结构设计、参数优化以及切削稳定性预测,大大缩短了气体液体静压主轴的设计周期,并采用系统设计降低了设计难度.采用该系统设计的用于KDP晶体加工的液体静压主轴验证了该设计系统的有效性[41-42].考虑到机床误差的随机性,提出了一种基于蒙特卡洛方法的机床体误差分析方法,可为误差补偿和加工工艺规划乃至机床设计提供更充分的误差信息[43].为解决现有超精密飞切机床的设计没有考虑工件表面频域误差要求的问题,提出一种基于频域误差分配的超精密飞切机床精度设计方法,其示意图如图21所示,提高了加工适应性,可应用于大型KDP晶体超精密加工机床,提高KDP晶体应用于激光核聚变工程中终端光学组件的可靠性[44].面向五轴超精密机床的设计制造方法进行了五轴超精密机床的体误差建模和敏感度分析,针对特定刀具轨迹下不同位置进行体误差敏感度分析,共分析了37项误差元对体误差的影响.研究结果可为基于给定工件加工要求的超精密机床设计方法研究提供理论支持[45-46].此外,该团队还对超精密机床的动态精度设计理论,机床内外环境多因素耦合设计理论等展开研究,以期应用于未来的超精密机床设计与制造之中.

图21 基于频域误差分配的超精密飞切机床精度设计方法[44]

3 超精密机床领域发展趋势

超精密机床技术的发展趋势总体上向极端化、智能化、绿色化、服务化方向发展.极端化是指机床的研制向极限制造技术方面发展,如更高精度、更高性能和效率、极限尺度加工、面向极端环境等.智能化是指机床无论在硬件还是软件上的功能具备智能化和信息化特征,如在工况感知、性能预测、工艺规划、伺服驱动、系统控制与维护等方面.绿色化是指在机床从设计、制造、运输、使用、维护以及报废过程的全生命周期中综合考虑环境影响和资源效益,实现环境友好和资源效益的最佳化.这里面需要考虑多项相关技术,如设计、制造、材料等的绿色化技术.服务化是指制造商和专业服务商逐渐重视售后服务支撑技术的开发,必要时实施远程的在线服务,服务功能趋向集成化、信息化.需要指出,极端化、智能化、绿色化、服务化并非完全独立,而是具有相互融合性.

从超精密机床的常规加工精度看,面形精度将从亚微米级精度(0.3~0.9 μm)向深亚微米级精度(<0.3~0.9 μm)发展,表面粗糙度从纳米级精度(1~90 nm)向亚纳米级精度(0.1~0.9 nm)发展.

超精密机床的发展还可以具体归纳为向高精度、高可靠性、高效率、小体积、低成本、低能耗等方向发展.但是需要指出的是,超精密机床应用范围不如普通精密机床广泛,前者主要是面向尖端科技领域,对其而言,精度、可靠性和效率的保证是主要目标,其他方面诸如成本、能耗、体积等目标的最优实现是次要目标.因此,在超精密机床的总体发展趋势中,极端化的重要性要高于智能化、绿色化、服务化.下面从前文所述的机床发展史和当前世界级的项目对超精密加工提出的要求来具体阐述,同时也是对超精密机床总体发展趋势的一个佐证.

Cranfield大学分别在1989年和2006年研制出两台功能相近的机床,OAGM2500和BOX机床.他们同属大型光学元件加工的超精密机床,然而在结构设计、功能性和研发成本方面都有很大的不同.OAGM2500是针对Keck望远镜(20世纪世界上最大的望远镜)的镜面加工而设计,总共投入180万英镑(1989年),整机质量为120 t.而具备相似生产能力的BOX机床是基于EELT(欧洲超大望远镜,预计在2020年成为世界上最大的地面望远镜)项目,其总投入只有150万英镑(2013年),整机重量降低至15吨,而且加工对象范围大幅度提高,可加工涵盖 KDP、ULE、Zerodur、SiC等多种材料的光学元件.这是通过采用人造花岗岩作为床身材料,以及对大量先进的机床零部件的采用(如直线电机、迷你激光干涉仪、空气轴承LVDT探针等)而实现的.总体上讲,超精密机床在继续追求精度提升的同时,也在努力加强结构紧凑性,降低成本和能耗,提高通用性和可靠性,即在追求极端化的前提下追求智能化和绿色化.

过去的20年里,在精密微小零件和微结构加工方面,很多研究项目致力于研发微小型机床.传统的超精密金刚石车床如Precitech Freeform 700和Moore Nanotech 350FG,成本高而适应性有限,限制了其经济实用性.工业化微铣削精密机床如Kuglar MicroMaster MM2等,虽然应用广泛,但是受制于位置精度,且占用体积大.微小型机床的优势是占用体积小,能耗低,局部环境容易控制,机动性强,具有很高的成本效率比.基于上述发展趋势,Cranfield从2008年开始研发Integ-μ4机床,其目标是将车、铣、钻、磨的功能结合,且自动化地实现从车削到铣削的无缝转换,实现功能复合化和高效化,其整机尺寸和欧洲标准的洗衣机相当,具有小体积和低能耗特点.

超精密加工技术最终是要解决人类科研和工程领域的重大难题,因此超精密机床的发展方向始终要面向世界性前沿科学项目,例如超大望远镜EELT、激光核聚变工程NIF(我国的SG系列)、极紫外光刻机EUVL等.以EELT为例,其主镜直径近40 m,需要加工子孔径为1.45 m的镜面达798块.上世纪90年代,Keck望远镜中每块子镜的平均加工时间为一个月,以此速度来制造EELT,到2020年其主镜部分的加工仍很难完成.针对该问题,正如前文所述,BOX机床的研发应运而生,同时Cranfield大学Paul Shore教授提出了一套针对大型镜面加工的工艺链:第一步,运用BOX磨床进行磨削,得到1 μm的RMS面形精度;第二步,运用 Zeeko IRP1600设备抛光,将RMS面形误差降低至0.01~0.3 μm;第三步,运用Cranfield与美国RAPT公司开发的Helios1200等离子体技术进行表面矫正,最终得到RMS面形误差为10 nm的超光滑表面.从中可以看出,高效、高质、高可靠等已经是超精密机床和相应工艺发展的重要特征,这也是应对当前和未来重大科学和工程项目挑战的必然选择.

从机床部件和系统发展来看,机床的基座需要具备高刚度、高稳定性和低热膨胀系数等特点,其制造方式将从当前的铸造向数字化制造发展.机床导轨的研磨从当前的手工研磨、刮研、抛光向自动化研磨转变,并将利用实时补偿的轴承装置,导轨运动精度将会不断提高,其稳定性和可靠性也会继续提高,稳定的直线度将小于0.1 μm/m.直线和旋转轴承需要保证高刚度、优阻尼、无粘滞,将从当前的滚动、气体静压、液体静压、电磁轴承向具有主动补偿功能的气(油)流体膜轴承和超导电磁轴承发展.位置反馈装置采用2D和3D线性编码器与电磁轴承配合使用.在机床传感器方面,传感器和位置反馈装置将趋向使用无线技术和系统.在机床的校准和测量装置中,具备自我校准功能,集成数据分析软件,硬件系统采用USB连接.

此外,作为提高超精密机床精度的两种基本方法之一的误差补偿及其相关支撑技术也是一个具体的发展点,尽管其对超精密机床精度的提高作用有限,但是其对机床精度的小幅提高和稳定性保持仍具重要意义,这也是智能化发展的需要.对此领域已有大量的研究[47-49],但是受限于误差测量辨识、控制等原因,在工业中的真正广泛应用还不多,未来的发展主要围绕动态误差补偿问题,追求实时性、复合性、高效性,如实时补偿器研制、复合误差建模和补偿、考虑温度变化的机床误差高效测量等.

4 我国与国际发展水平的差距以及基础研究、技术和产业发展对策

目前,在超精密机床技术研发上具有领先地位的主要是美国、英国、日本、德国等国家,典型的研发机构代表是美国的 LLNL实验室和英国Cranfield大学的精密工程研究所.这些发达国家的工业界在该领域也保持巨大优势,发展也非常迅速,典型代表如美国的Moore公司和Precitech公司,已占据了众多高端市场.他们不但在整体水平上与我国拉开差距,更重要的是在基础技术研究水平上也高度领先.我国在超精密机床领域,尚未形成产业化,个别机床仅为实验室专用.我国超精密机床存在的突出问题可以概括为:自主开发能力薄弱,对外依存度高,专业化的配套体系尚未形成,功能部件发展滞后,产品自动化水平低,可靠性、精度保持性差,机床的软件系统开发能力有限,相关服务业发展缓慢,没有形成科学性的发展思路.

超精密机床设计时需要综合考虑在宏观、介观和微观等多尺度、多因素情况下的性能分析与优化.我国目前的超精密机床设计往往只针对具体应用的精度需求,先进行系统结构布局设计与分析,缺少部件间动态综合、整体系统的无缝解析和系统的优化设计.往往是“具体应用-经验驱动”,尚无任何机床系统集成设计理论体系和方法.国内外公开文献中,很少具体涉及超精密机床的系统集成设计理论与方法,部分原因在于发达国家对本领域的技术保密和封锁.因此,我国需认清形势,加大投入进行自主研究,以求在超精密机床的设计理论和研发水平上缩短与国际本领域最高水平之间的差距.

在超精密机床领域,我国需建立长期可持续发展的科研体系,建立稳定的科研基地(如国家和省部级重点实验室、国家和省部级工程实验中心),大力引进高端人才.我国迫切需要提高基础技术方面的研发水平,推进产业化和产学研建设,以重大装备和高端装备的发展引领本领域全面发展.例如,利用国家重大科学工程(如激光核聚变工程、光刻机)等尖端科技项目来促进超精密机床技术及其相关理论的发展,培养高质量的科研队伍,保证人才和技术的可持续发展,提高解决重大关键科学问题的能力.大力培育新兴技术,包括在机床产品全生命周期的质量和服务支撑技术,提高自主创新能力,逐步建立我国超精密机床及其专用设备的研究、开发和产业化基地,形成产业化能力和商品化系列,实现健康可持续发展.

研究和发展的重点应集中在超精密机床的设计、制造、控制、检测和工艺实验等方面:

1)超精密机床设计理论与方法.

(1)超精密机床系统建模及优化设计理论与方法;(2)超精密机床的多尺度、多层次耦合特性分析及模型解析;(3)超精密机床精度设计理论与多因素影响机制;(4)超精密机床环境设计理论与方法.

2)控制系统设计与智能化方法.

(1)超精密机床运动系统控制理论与方法; (2)超精密机床的运动轨迹优化理论与方法;(3)超精密机床性能在线观测与智能化技术;(4)超精密机床复杂系统多因素耦合最优控制技术; (5)超精密机床动态复合误差实时补偿技术.

3)基础部件制造与集成.

超精密机床的基础部件技术需要推进气体静压主轴、气体(液体)静压导轨、主动隔振器、直线电机全闭环驱动、压电(电致、磁致)微伸缩伺服系统、高精度光栅尺、激光干涉仪等产品的自主研发及产品化技术.理论研究方面的重点在于:(1)高精度、高速、智能化运动部件的系统化设计方法;(2)高阻尼、高刚度、高精度运动部件设计理论与方法;(3)智能化刀具系统的设计理论与方法;(4)超精密环境控制部件的集成化设计方法.

4)超精密机床检测理论与方法.

尽管国际标准组织ISO和国家标准化管理委员会已对精密机床的误差检测等制定了许多标准,国内外学术和工业界也提出了许多检测理论和方法,但是对于面向特殊功能需求的超精密机床、复杂多轴超精密机床等,现有的标准、理论和方法的适用性受到限制,应继续加强该方面的研究工作,不断满足新的需求.理论研究方面的重点在于:(1)超精密机床的多性能检测理论与方法; (2)面向功能需求化的检测技术标准;(3)复杂物理场下多因素检测理论与方法.

超精密机床技术特别是母机的设计制造依赖于物理、化学、力学和材料科学等多学科的发展,也跟机械制造、计算机、仪器测控技术密不可分,因此在研发新一代超精密机床中也需要密切关注学科交叉技术,充分考虑与它们的最优融合性.

5 结论

1)超精密机床技术是关系国家安全和尖端科技的重要技术,也是未来产业发展的核心技术.各国高度重视发展超精密机床技术.近些年来,我国的超精密机床研究水平已经取得了一定进展,但与国际先进水平仍然存在很大差距,特别是与具有领先地位的美国、英国、日本、德国等国家相比,不仅在整体发展水平和产业化基础上有较大差距,而且基础技术研究水平上也落后不少.由于国外发达国家严格控制超精密机床核心技术对我国的输出,所以自主研究和提高超精密机床水平是我国的必然选择,也是迫切选择.

2)本文介绍了国内外超精密机床技术发展状况和最新进展,在分析我国与国际本领域发展水平的差距的基础上,给出了基础研究、技术和产业发展对策.当前,国家高度重视高档机床的研发和投入,已把“高档数控机床与基础制造装备”列为《国家中长期科学和技术发展规划纲要》确定的16个国家科技重大专项之一,超精密机床技术相关研究是科技重大专项的重要内容.有国家政策、战略规划的支持,在学术界、工业界及有关单位的努力与合作下,我国的超精密机床技术发展前景良好,一定会不断取得新的突破,逐步缩短与国际最高水平的差距,最终在世界超精密机床产业化领域占据一席之地.

致谢:

在本文写作和修改过程中,得到了欧洲精密工程与纳米技术学会前任主席、英国克兰菲尔德大学Paul Shore教授的积极帮助,作者对此表示最诚挚的感谢.

[1]雷源忠.我国机械工程研究进展与展望[J].机械工程学报,2009,45(5):1-11.

[2]李圣怡.超精密加工成就现代国防[J].国防制造技术,2009(3):16-21.

[3]杨辉.超精密加工设备的发展与展望[J].航空制造技术,2008(24):42-46.

[4]李圣怡.超精密加工技术与机床的新进展[J].航空精密制造技术,2009(2):26-28.

[5]袁巨龙,张飞虎,戴一帆,等.超精密加工领域科学技术发展研究[J].机械工程学报,2010,46(15): 161-177.

[6]国家自然科学基金委员会工程与材料科学部.机械工程学科发展战略报告(2011-2020)[M].北京:科学出版社,2010.

[7]中国机械工程学会,中国科学技术协会.2008-2009机械工程学科发展报告(机械制造)[M].北京:科学出版社,2010.

[8]郭东明,刘战强,蔡光起,等.中国先进加工制造工艺与装备技术中的关键科学问题[J].数字制造科学,2005(4):1-36.

[9]中国机械工程学会.中国机械工程技术路线图[M].北京:中国科学技术出版社,2011.

[10]Lawrence Livermore National Laboratory.The world’s most accurate lathe[EB/OL].[2013-09-21]. https://www.llnl.gov/str/April01/Klingmann.html.

[11]HALE L C,Donaldson R R,Edson S,et al. Hydrostatic bearingsdesigned forprecision optical grinder and lathe[C]//Proceedings from ASPE Summer Topical Meeting on Precision Bearings and Spindles. Raleigh:American Society for Precision Engineering,2007.

[12]WECK M,HENNIG J,HIBING R.Precision cutting processes formanufacturing ofopticalcomponents[C]//Proc SPIE.Bellingham:The International Society for Optical Engineering,2001:145-151.

[13]LUO X,CHENG K,WEBB D,et al.Design of ultraprecision machine tools with applications to manufacture of miniature and micro components[J]. Journal of Materials Processing Technology,2005,167 (2/3):515-528.

[14]AMETEK Precitech Inc.Nanoform X machine brochure[EB/OL].[2013-09-21].http://www.precitech. com/products/nanoform-x/nanoform-x.html

[15]AMETEK Precitech Inc.Nanoform L1000 machine brochure[EB/OL].[2013-09-21].http://www. precitech.com/products/nanoform-l/nanoform-l.html

[16]Cranfield Precision Ltd.History of cranfield unit for precision enineering[EB/OL].[2013-09-22]. http://www.cranfieldprecision.com/history5.php

[17]SHORE P,MORANTZ P,LUO X,et al.Big OptiX ultra precision grinding/measuring system[C]//Proc SPIE.Bellingham:The International Society for Optical Engineering,2005:1-8.

[18]SHORE P,LUO X,JIN T,et al.Grinding mode of the“BOX”ultra precision free-form grinder[C]//ASPE Proceedings of the Annual Meeting.Raleigh:American Society for Precision Engineering,2005.

[19]TONNELLIER X.Precision grinding for rapid manufacturing of large optics[D].Bedford:Cranfield University PhD Thesis,2009.

[20]TONNELLIER X,MORANTZ P,SHORE P,et al. Subsurface damage in precision ground ULE® and Zerodur® surfaces[J].Optics Express,2007,15 (19):12197-12205.

[21]COMLEY P,MORANTZ P,SHORE P,et al.Grinding metre scale mirror segments for the E-ELT ground based telescope[J].CIRP Annals-Manufacturing Technology,2011,60:379-382.

[22]SHORE P,MORANTZ P,READ R,et al.Design overview of the μ4 Compact 6 axes ultra precision diamond machining centre[C]//10th International Conference and Exhibition on Laser Metrology,Machine Tool,CMM&Robotic Performance.Buckinghamshire, UK:European Society for Precision Engineering&Nanotechnology,2013.

[23]HUO D,CHENG K.A dynamics-driven approach to the design of precision machine tools for micromanufacturing and its implementation perspectives[J]. Journal of Engineering Manufacture,2008,222(1):1-13.

[24]HUO D,CHENG K,WARDLE F.Design of a five-axis ultra-precision micro-milling machine—UltraMill.Part 1:holistic design approach,design considerations and specifications[J]. The International Journal of Advanced Manufacturing Technology,2010,47(9): 867-877.

[25]HUO D,CHENG K,WARDLE F.Design of a five-axis ultra-precision micro-milling machine—UltraMill.Part 2:integrated dynamic modelling,design optimisation and analysis[J].The International Journal of Advanced Manufacturing Technology,2010,47(9):879-890.

[26]HUO D,CHENG K,WARDLE F.A holistic integrated dynamic design and modelling approach applied to the development of ultraprecision micro-milling machines[J].InternationalJournalofMachineToolsand Manufacture,2010,50(4):335-343.

[27]YOSHIOKA H,SHINNO H.Design concept and structural configuration of advanced nano-pattern generator with large work area“ANGEL”[J].International Journal of Automation Technology,2011,5(1):38-44.

[28]SHINNO H,YOSHIOKA H,TANIGUCHI K.A newly developed linear motor-driven aerostatic X-Y planar motion table system for nano-machining[J].CIRP Annals-Manufacturing Technology,2011,56(1):369-372.

[29]FANUC Corporation.ROBONANO α-0iB machine brochure[EB/OL].[2013-09-22].http://www.fanuc.co. jp/en/product/catalog/index.html.

[30]NARITA H,SHIRASE K,ARAI E,et al.Proposal of a concept of future oriented machine tools for advanced manufacturing systems[J].International Journal of Production Research,2004,42(17):3657-3673.

[31]MISHIMA N.Development of a design tool for machine tools combining conceptual design support and detail design method[C]//The 11th International Conference on Precision Engineering(ICPE).London:Springer,2006.

[32]BRECHER C,UTSCH P,KLAR R,et al.Compact design for high precision machine tools [J]. International Journal of Machine Tools and Manufacture,2010,50(4):328-334.

[33]KUGLER LLC.MICROMASTER 3/5X machine brochure[EB/OL].[2013-09-22].http://www.kugler-precision. com/index.php?MICROMASTER-3-5X.

[34]PARK C,SONG C,HWANG J,et al.Development of an ultra precision machine tool for micromachining on large surfaces[J].International Journal of Precision Engineering and Manufacturing,2009,10(4):85-91.

[35]孙雅洲,梁迎春,董申.微小型化机床的研制[J].哈尔滨工业大学学报,2005,37(5):591-593.

[36]李天箭,丁辉,程凯.超精密机床多尺度设计方法和仿真研究[J].制造技术与机床,2012(1):27-30.

[37]LIANG Y C,CHEN W Q,BAI Q S,et al.Design and dynamic optimization ofan ultraprecision diamond flycutting machine tool for large KDP crystal machining[J]. The International Journal of Advanced Manufacturing Technology,2013,69(1/2/3/4):237-244.

[38]LIANG Y C,CHEN W Q,SUN Y Z,et al.Dynamic design approach of an ultra-precision machine tool used for optical parts machining[J].Journal of Engineering Manufacture,2012,226(11):1930-1936.

[39]CHEN W Q,LIANG Y C,SUN Y Z,et al.Design philosophy of an ultra-precision fly cutting machine tool for KDP crystal machining and its implementation on the structure design[J].The International Journal of Advanced Manufacturing Technology,2014,70(1/2/3/ 4):429-438.

[40]LIANG Y C,CHEN W Q,SUN Y Z,et al.A mechanicalstructure-based design method and its implementation on a fly-cutting machine tool design[J]. The International Journal of Advanced Manufacturing Technology,2014,70(9/10/11/12):1915-1921.

[41]LIANG Y C,CHEN W Q,SUN Y Z,et al.An expert system for hydro/aero static spindle design used in ultra precision machine tool[J].Robotics and Computer-Integrated Manufacturing,2014,30:107-113.

[42]CHEN W Q,SUN Y Z,LIANG Y C,et al.Hydrostatic spindle dynamic design system and its verification[J]. Journal of Engineering Manufacture,2014,228(1): 149-155.

[43]LIANG Y C,CHEN G D,CHEN W Q,et al.Analysis of volumetric error of machine tool based on Monte Carlo Method[J].Journal of Computational and Theoretical Nanoscience,2013,10(5):1290-1295.

[44]梁迎春,陈国达,孙雅洲.误差预算在精密与超精密机床中应用的研究概述[J].制造技术与机床,2014 (2):32-36.

[45]CHEN G D,LIANG Y C,SUN Y Z,et al.Volumetric error modeling and sensitivity analysis for designing a five-axis ultra-precision machine tool[J]. The International Journal of Advanced Manufacturing Technology,2013,68(9/10/11/12):2525-2534.

[46]CHEN G D,LIANG Y C,SUN Y Z,et al.Study on the direct relation between machine error and machined form accuracy[C]//Proceedings ofthe 13th euspen International Conference.Bedfordshire:European Society for Precision Engineering&Nanotechnology,2013.

[47]杨建国.数控机床误差补偿技术现状与展望[J].航空制造技术,2012(5):40-45.

[48]崔岗卫,高栋,姚英学.重型数控机床热误差的分离与建模[J].哈尔滨工业大学学报,2012,44(9):51-56.

[49]SCHWENKE H,KNAPP W,HAITJEMA H,et al. Geometric errormeasurementand compensation of machines:An update [J]. CIRP Annals—Manufacturing Technology,2008,57(2):660-675.