大型常压储罐在用检验技术与策略

赵彦修项军杰王十邢述

(1.中国特种设备检测研究院 北京 100029)

(2. 宁波市大榭开发区安全环保质量监督管理局 宁波 315812)

大型常压储罐在用检验技术与策略

赵彦修1项军杰2王十1邢述1

(1.中国特种设备检测研究院 北京 100029)

(2. 宁波市大榭开发区安全环保质量监督管理局 宁波 315812)

介绍了钢制立式焊接常压储罐主要的损伤机理、主要检测标准和各种无损检测方法在储罐检验中的应用特点以及基于风险检验的理念,提出了储罐在用检验的技术方法和策略。

常压储罐 漏磁 声发射 超声波测厚 风险 失效可能性 失效后果

钢制立式焊接常压储罐是石油、石化行业常用的重要设备,多用于储存易燃、易爆、具有腐蚀或毒性的石油产品或危险化学品,我国在用的钢制立式焊接常压储罐单体最大容积达150000m3,世界上最大的常压储罐容积已达到240000m3[1]。大型储罐一旦发生破坏,不但会造成物料损失,还可能引起燃烧、爆炸,以至于造成事故、环境污染甚至于灾难。

常压储罐一直未纳入国家强制管理的范畴, 相关的标准和规范也比较少,常压储罐的检验和管理处于一个无序的状态中,可以作为检验参考依据的主要有SY/T5921-2011《立式圆筒形钢制焊接油罐操作维护修理规程》、SY/T6620-005《储罐检验、维修、改建与翻建》和SHS01012-2004《常压立式圆筒形钢制焊接储罐维护检修规程》。如何做好大型储罐的在用检验,中国特种设备检测研究院开展了大量的检验实践,建立了比较科学的检验策略。

1 常压储罐的损伤机理

常压储罐的损伤机理与压力容器不同,API575-2005《现役常压和低压储罐的检验指南和方法》指出:腐蚀是钢制储罐及其辅助设备失效、破坏的主要原因,储罐检测的主要目的是查找腐蚀位置,确定腐蚀程度[2]。储罐的腐蚀包括壁板腐蚀、顶板腐蚀和底板腐蚀。一般而言,壁板腐蚀多为均匀的全面腐蚀或点腐蚀,偶而也会伴有局部的坑腐蚀;顶板腐蚀多为伴有穿孔的不均匀全面腐蚀,而底板腐蚀则多为溃疡状的坑腐蚀,主要发生在背面即靠近土壤一侧,难以发现、情况最为严重、危害性也最大。统计资料表明,在所有已知的储罐事故当中,底板腐蚀是造成储罐泄漏以至故事的主要原因。此外,材料劣化、开裂、严重变形、机械损伤、疲劳裂纹、结构破坏及其他附属设备损伤也是大型储罐失效的常见原因,储罐的在用检测应针对其失效机理开展。

2 常规检验

大型常压储罐的常规检验是指按照规定的期限开展的检验工作,一般可包括日常检查、年度检查和定期检验,定期检验又可分为在线检验和开罐检验。常规检验是目前国内储罐用户采用的主要检验方式。日常检查和年度检查一般包括外部宏观检查和超声波测厚,在线定期检验还包括底板腐蚀状态的声发射检测,必要时可实施边缘底板的导波检测;开罐检验则是比较全面的检验,检验内容除内外部宏观检查、超声波测厚之外还包括焊缝的表面探伤、底板腐蚀状态的漏磁检测,必要时还可能包括基础沉降评估和材料的脆性断裂评估。

2.1 宏观检查

与压力容器一样,宏观检查是大型储罐在用检验中非常重要的方法,很多安全隐患不是用检测仪器发现而是通过宏观检查的方式发现的,通过宏观检查可以从总体上了解储罐的质量状况及其在运行过程中形成的新生缺陷,比如罐体表面裂纹、表面腐蚀、罐体变形、泄漏、保温防腐层的损坏等;通过宏观检查,还可以确定是否需要做进一步的检验及其检验重点;宏观检查的内容包括罐壁板、顶板、底板、基础、安全附件和罐区的环境。宏观检查主要主要方法是目测,必要时也可采用简单的检测工具,比如检测锤、放大镜、焊缝尺等。

2.2 超声波测厚

超声波测厚是厚度测定最常用的方法,是检查设备腐蚀减薄最直接有效的办法,通过厚度测定可以找出设备相应部位的腐蚀规律,及时发现隐患。壁板的重点检测区域一般为底板向上1m范围内,拱顶的检测重点为腐蚀严重部位,浮顶的检测重点为明显腐蚀部位[3]。

超声波测厚方法适用于罐壁板、顶板均匀腐蚀的检测,但笔者认为不应将其作为主要腐蚀状态为非均匀腐蚀的底板腐蚀的检测手段。由超声波测厚的原理可以知道,超声波传感器发出的脉冲穿过被检物体到达材料的分界面时,脉冲被垂直反射回传感器,通过测定超声波在材料中传播的时间即可确定材料的厚度,而罐底板腐蚀主要是溃疡状的坑腐蚀,腐蚀部位上下表面不平行,超声波不能被反射回发出脉冲的传感器,因而也就无法或者说很难检测出腐蚀部位的实际厚度。这可能也是SY/T5921-2011《立式圆筒形钢制焊接油罐操作维护修理规程》规定底板进行超声波测定后还需要中幅板局部开孔验证的原因。

图1 超声波测厚原理

超声波测厚简单易行,但是大型常压储罐高度一般都在20m左右,常规超声波测厚方法不但检测范围小,而且需要搭设脚手架高空作业,成本高、风险大。为了经济高效地进行壁板的厚度检测,笔者推荐采用自动爬壁超声波连续扫查的方法,如自动爬壁超声波检测仪,通过遥控操作,不用搭设脚手架即可使检测仪到达任意指定位置,采用水耦合或空气耦合方式不需要对壁板进行表面处理即可进行连续的超声波A/B/C扫描,信号采集数量远远地多于人工超声波测厚,数据处理速度快,是一种安全、快捷、高效的检测手段(见图2)。

图2 自动爬壁超声波测厚

2.3 焊缝无损检测

SY/T6620-2005《油罐检验、修理、改建和翻建》对检测人员的资质提出了要求,但对检测方法、检测部位、检测内容并没有作出规定[4];SY/T5921-2011《立式圆筒形钢制焊接油罐操作维护修理规程》关于焊缝检测的要求包括对罐底板与壁板、单盘板与浮舱的内角焊缝进行磁粉或渗透检测、对下部壁板焊缝进行超声波检测[3];SHS01012-2004《常压立式圆筒形钢制焊接储罐维护检修规程》关于焊缝检测的要求则只是对下部壁板焊缝进行超声波检测[5],经过长期的检验实践,笔者认为这些规定的科学性值得商榷。相关实验数据[6]表明,壁罐板主要承受环向应力,应力最大的位置(H)与罐的直径(R)和罐壁厚度(T)有关,大约罐底向上H=2 处应力值最大,不同容积(V)的储罐承受最大应力的高度(H)不同,当V=10000m3时,H=1030mm;当V=20000m3时,H=1400mm,当V =50000m3时,H=1960mm;对2000m3储罐有限元模型的等效应力分析结果表明[7],在H=766mm部位,罐壁承受的等效应力和径向变形最大,罐壁承受的等效应力如图3所示。由上述分析可见,不同容积的储罐壁板承受的最大环向应力一般位于第一层壁板或靠近第一、二层壁板间环焊缝的位置;对于底板而言,中幅板主要受液体的静压作用,应力值很小,而边缘板由于受到向外扩张的壁板的作用承受很大的径向弯曲应力,边缘部位受力最大,向里则迅速衰减,大约向里1m左右基本衰减为零。因此笔者建议首先对第一、二层壁板连接环焊缝、第一层壁板纵焊缝、大角焊缝、边缘底板对接焊缝实施表面检测,根据检测结果再确定是否进行超声波检测。

图3 2000m3储罐壁板承受的等效应力图

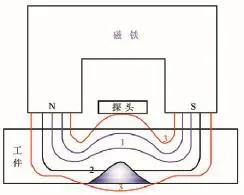

2.4 底板漏磁检测

据美国石油学会的统计数据,在所有已知的储罐事故原因中,由于底板腐蚀泄漏造成的事故约占20%,位居榜首,由此可知底板腐蚀检测的重要性。底板腐蚀多为溃疡状的坑腐蚀,主要发生在背面,即靠近土壤的一面,受检测技术和手段的限制,这类腐蚀很难被发现、危害性非常大,长期以来很多检测机构和储罐业主多是采用超声波测厚的方法进行底板腐蚀检测,不仅检测效率低,而且检测有效性差,做为科技部社会公益课题的科研成果,JB/T10765-2007《无损检测常压金属储罐漏磁检测方法》为储罐底板检测提供了很好的方法。目前为止漏磁检测是钢制储罐底板腐蚀检测效率和准确度最高的检测方法。漏磁检测原理如图4所示。

图4 漏磁检测原理示意图

当一个铁磁性工件被施加磁场时,工件被磁化,磁通穿过工件从N极回到S极,当工件存腐蚀缺陷时,由于铁磁材料与缺陷处导磁率不同,磁通会在缺陷处发生畸变,大部分磁力线(图4中第1部分)绕过缺陷,少部分磁通(图4中第2部分)会穿过缺陷,还有一部分(图4中第3部分)则逸出工件表面,穿过空气后再回到S极,这一部分就是所谓的漏磁,漏掉的这部分磁通的大小与缺陷的大小和深度成一定的比例关系,用霍尔元件检测到这部分磁通的大小,通过计算即可知晓缺陷的大小和深度。

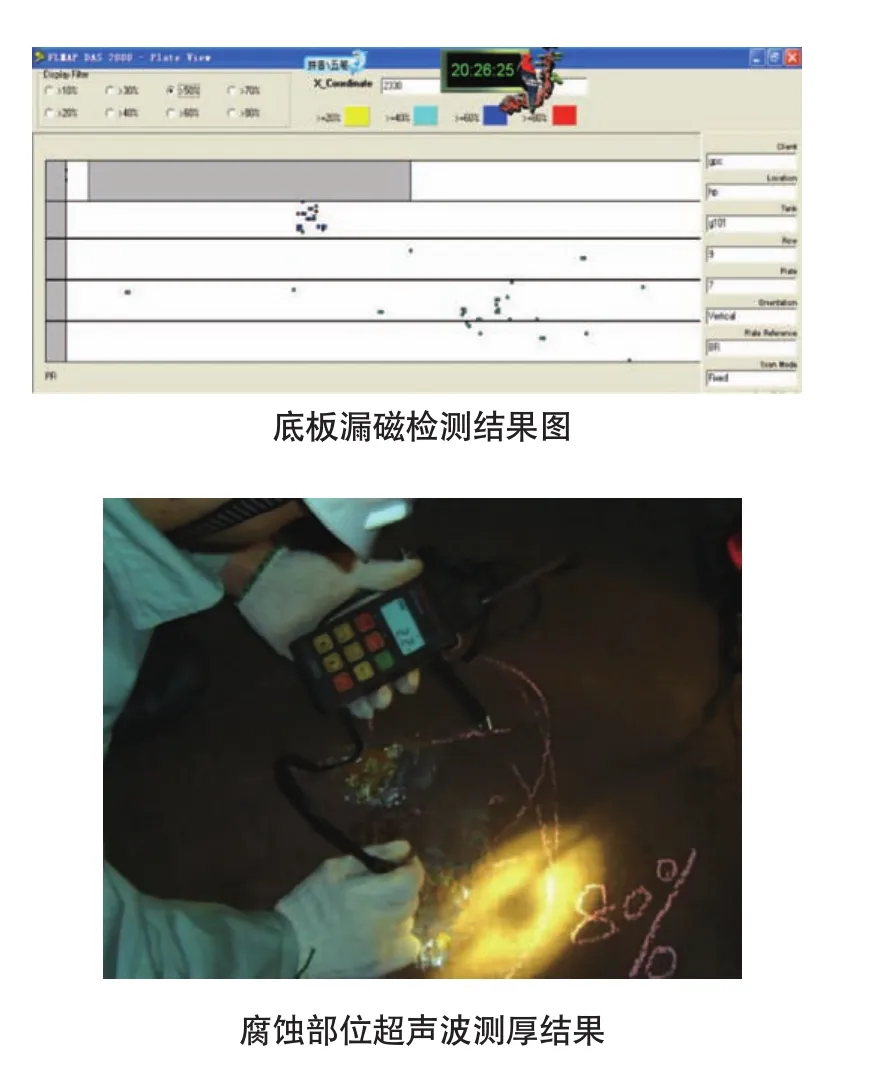

进行储罐底板漏磁检测时,应将底板清干净,板面上不应有液态或固态的障碍物,如果能够喷砂处理则最为理想(喷砂处理非常重要,很多接近穿孔的深度腐蚀往往经过喷砂处理后会因喷砂穿孔而被发现),一般应逐板扫查,并记录超过可接受深度的缺陷位置和大小,复查确认后进行补板或其他处理。图5为某罐底板漏磁检测结果与超声波测厚结果对比。

漏磁检测很难做到100%检测,因为漏磁检测仪一般都比较大,受壁板或其他障碍物的影响,靠近边壁板部位、障碍部位、盘管下侧等部位往往无法覆盖,为了保证检测覆盖率,可用手动小型漏磁检测仪或者边角扫查器进行补充检测,以尽可能多覆盖检测面。

图5 某罐底板漏磁检测结果与超声波测厚结果对比图

2.5 底板声发射在线检测

材料在塑性变形或损伤破坏过程中释放应变能/产生应力波的现象叫做声发射。

当罐底板存在腐蚀缺陷时,强度削弱,在液位作用下底板局部产生微小的变形,从而引起腐蚀产物的开裂或分层,产生一定的声发射信号;当罐底板发生泄漏时,介质从泄漏孔穿过,流动时可产生连续的声发射信号。用声学换能器感知并接收这些信号,经过分析计算,就可以对罐底板的腐蚀损伤程度做出评定和判断。

常压储罐声发射在线检测主要检测底板的腐蚀或泄漏状态,是通过安装在罐壁下部的声发射传感器阵列来探测罐底板由于腐蚀和泄漏产生的声发射信号,并对检测结果划分综合等级的。一般情况下,底板声发射在线检测的液位不宜位于最高操作液位的85%,当现场无法达到上述要求时,检测液位最少应高于传感器安装平面1m以上,液位越高检测结果越准确,检测前应保持液位稳定静置2h以上,检测前应根据储罐直径大小,在距底板100~500mm的壁板水平面上确定一定数量的传感器布设点,打磨到露出金属光泽装设传感器,关闭进出口阀门以及其他干扰源如加热器等,然后采集声发射信号2h以上。根据信号分析结果,可将底板腐蚀状态分为5个等级[8],见表1:

2.6 边缘底板在线导波检测

导波是近年来发展起来的一种以点带面的快速母材超声波检测技术,它可以通过一个很小的检测区域对周围一定范围进行100%的面积覆盖性检测,检测效率高,现场灵活性好,具有一定的检测灵敏度及定位精度,导波分为高频和低频两种,其中高频导波检测精度高,适用于储罐底板、罐壁等的腐蚀、裂纹等母材类缺陷的检测,但其缺点是衰减快,传播距离短,一般检测范围只有1~2m,因此,导波检测一般可用于储罐边缘底板的在线检测。如图6所示。

图6 边缘底板导波检测

2.7 其他检测技术

储罐的在用检测主要是腐蚀检测,除前述的几种方法外,还有远场涡流检测和低频电磁检测,低频电磁检测事实上也是涡流检测,这两种技术理论上是可行的,也有某些公司研发出相应有的检测仪器,其优点在于检测仪器比较轻巧,操作方便,但实际检测过程并不顺利,检验效果也差强人意,一是检测速度远远地小于漏磁检测;二是容易受到外界因素的干扰,比如工件上有剩磁时检测结果就与实际有很大差异,笔者认为这两种技术大规模地投入商用和被用户接受还需要假以时日。

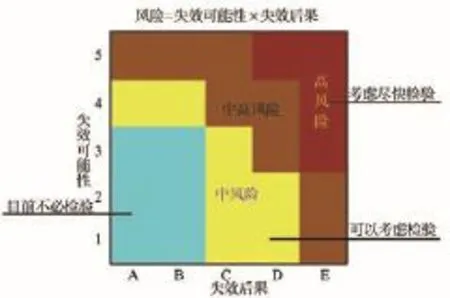

3 基于风险的检验

大型储罐在运营中存在着损伤、破裂、失效、泄漏等风险,这些风险的分布也遵从帕莱托定律,也就是说大部分的风险集中在少量的储罐或储罐设备项上,而其余的大部分储罐只承担了少量的风险。

当前阶段,我国众多的储罐用户对储罐的管理基本上采用基于时间的管理模式即定期检验的模式,这种方式往往造成两方面弊端,即检验过度和检验不足同时存在:一方面是大量没有重大缺陷不需要检修的储罐被实施了开罐检验,造成了不必要的人力、物力、财力和生产时间的损失,另一方面,某些具有较大潜在风险的储罐由于投入的检验力量不足,从而使隐患无法及时排除。

基于风险的检验(即Risk Based Inspection,简称RBI)是一种重点在于工艺装置中设备因材料劣化引起的物料泄漏的风险评价和管理过程[9]。基于风险的检验与传统检验不同,它以追求设备的安全性与经济性统一为理念,是在对设备固有或潜在的危险进行科学分析的基础上,给出风险排序,找出薄弱环节,优化检验方案的方法。在实施设备检验时,RBI方法考虑设备当前面临的风险高低,根据不同的失效机理,在满足风险降低要求前提下,有针对性地选择的检验方法、调整检验频率和检验范围,提高检验的有效性,从而有效地降低检验成本,实现安全性、科学性和经济性的统一,在保证设备运行安全的前提下节省检验维修费用,该项技术在国外石化行业被广泛应用,2008版的API581《基于风险的检验技术》已经增加了常压储罐模块,为常压储罐实施基于风险的检验提供了标准依据。

RBI技术包括两部分, 失效可能性和失效后果。失效可能性指的是设备每年可能的泄漏次数。失效后果的量化是按照失效后造成影响区域面积的最大值来确定的,API 581《基于风险的检验》将设备失效可能性和失效后的分类结果,列入5×5矩阵的纵轴和横轴上,形成风险矩阵,如图7所示。

图7 设备失效风险矩阵

常压储罐失效可能性需要考虑储罐的基本失效概率、设备的使用年限、损伤因子、损伤机理和损伤速率以及检验的有效性等;失效后果需要考虑环境清理费用、环境处罚费用、商业机会损失费用、停产损失费用、维修费用等。

失效可能性和失效后果的分类落点处于矩阵图右上角的那些设备为高风险设备,运行中需加强检验检测或进行相关技术处理, 以降低或控制其风险,而处于矩阵左下角的那些设备为低风险设备,可以适当延长使用周期,即延期检验。

4 结论

大型储罐在用检验是一项综合技术,多种检测技术有机结合才能保证检验的有效性,声发射技术高效经济,可以作为快速普查罐群底板腐蚀状况的手段,以确定哪些罐需要开罐做进一步的定量检测,最大程度地减少开罐检查的储罐数量,对于在保证安全的情况下节省清罐费用、检测费用,减少停产损失具有重要意义;高频导波检测技术可在在线条件下对边缘底板实施检测,既可独立使用也可作为声发射检测的辅助方法,定量地给出腐蚀可能性最高的边缘底板的腐蚀程度,作为底板腐蚀状况的判定;漏磁检测技术快捷、准确,是目前为止储罐底板腐蚀检测最为准确、有效的方法,可对底板腐蚀状态作出全面的定量评价,为储罐底板维修提供准确的依据;自动爬壁超声波检测技术可用于罐壁、顶板的腐蚀状况检测,高效、快捷、安全、经济,测量结果准确可靠;而基于风险的检验技术则可以在保证安全的前提下节省检验维修费用。推荐的检验策略如图8所示:

图8 推荐的检验策略

储罐的在用检验还应遵循如下原则:重点在于底板的腐蚀检测;对于单台储罐,在有机会开罐的情况下,尽可能实施开罐检验,没有开罐机会时则应先进行在线检测,根据在线检测结果确定是否实施开罐检验;对于罐群则尽可能实施基于风险的检验,根据每台罐风险的大小确定检测方法与策略。

1 赵彦修,等.大型储罐检测标准对比分析[J].油气储运,2010,29(12):929-932

2 API575 Guidelines and Methods for Inspection of ExistingAtmospheric and Low Pressure Storage Tanks. API Pecommended Practice 575 Second Edtion,May 2005

3 SY/T 5921-2011,立式圆筒形钢制焊接油罐操作维护修理规程[S].

4 SY/T 6620-2005 油罐检验、修理、改建和翻建[S].

5 SH/S 01012-2004 常压立式圆筒形钢制焊接储罐维护检修规程[S]

6 徐至钧,燕一鸣.大型立式圆柱形储液罐[M].北京:中国石化出版社,2003.

7 王亚臣.钢制立式圆柱形储罐静力学与动力学分析 硕士学位论文 哈尔滨工业大学,2011,7

8 JB/T 1074-2007,无损检测 常压金属储罐声发射检测及评价方法[S].

9 API 581 Risk- Based In spection Tech nology. API Recommended Practice 581 Second Edition, Sep. 2008 [S].

The Inspection Techniques and Strategies of the Active Atmospheric Storage Tank

Zhao Yanxiu1Xiang Junjie2Wang Shi1Xing Xu1

(1. China Special Equipment Inspection and Research Institute Beijing 100029)

(2. Supervision Bureau of Safety, Environment and Quality of Ningbo Daxie Development Zone Ningbo 315812 )

This article introduces the mainly damage mechanisms and testing standards of the steel vertical welding atmospheric storage tank, and also introduces various kinds of application feature in the inspection of the atmospheric storage tank. The concept of risk based inspection is introduced, and active tank inspection techniques and strategies are proposed.

Atmospheric storage Tank Magnetic leakage Acoustic emission Ultrasonic thickness Risk Likelihood of failure Consequences of failure

B

1673-257X(2014)06-29-05

赵彦修,(1963-),男,高级工程师,国家安全生产北京危险品储罐检测检验中心副主任,专业从事大型危险品储罐的检验及其技术研究工作。

2014-03-04)