海港重力式码头胸墙和面层混凝土裂缝控制

熊建波,邓春林,徐兆全,潘德强

(中交四航工程研究院有限公司,水工构造物耐久性技术交通行业重点实验室,广东 广州 510230)

0 引言

提高水运工程基础设施的使用品质和寿命,是我国“十二五”期间水运工程基础设施建设关注的主题之一。随着我国水运工程基础设施不断向外海化、大型化发展,作为港口码头主要形式之一的重力式码头被越来越多采用。然而,重力式码头的胸墙和面层是暴露面积较大的现浇混凝土结构,混凝土裂缝问题是到目前为止尚未彻底解决而又普遍存在的质量通病[1-2]。

近代科学关于混凝土的研究及大量混凝土工程实践证明,混凝土裂缝是不可避免的,只是如何使有害程度控制在某一有效范围内[1]。海港重力式码头的胸墙和面层混凝土的裂缝易导致码头使用性降低,加速混凝土结构耐久性的失效,裂缝宽度超过规定限值将导致钢筋锈蚀破坏,因此,控制重力式码头胸墙和面层混凝土的有害裂缝是保证结构使用品质的重要内容之一。

本文以实际工程为例,综合分析研究海港重力式码头胸墙和面层混凝土裂缝形成的影响因素,从结构设计源头对裂缝控制进行优化,并得到了验证,可为类似工程的裂缝控制提供参考。

1 胸墙和面层混凝土裂缝控制研究现状

混凝土结构裂缝控制的目标主要是控制其最大宽度,要求其在使用年限内不影响结构的安全性、耐久性、使用性。

对码头面层裂缝的形成原因,诸多工程人员也多次撰写相关论文[3-5],多方面分析裂缝产生的机理和影响因素。码头面层混凝土裂缝受原材料、混凝土配合比、施工质量控制以及结构形式等多种因素的影响,其裂缝控制多采取全过程的质量控制,主要从原材料、混凝土配合比、施工质量控制以及设计4个环节进行控制,采取综合防治措施。如原材料方面:采用低热、收缩性小的水泥材料、纤维混凝土、补偿收缩混凝土;施工工艺方面:加强养护拉毛,真空吸水等。采用这些措施使得码头外观质量得到一定程度的改观[6]。

码头胸墙裂缝控制的报道并不多见,裂缝原因分析主要集中在混凝土水化热以及混凝土干燥收缩等,相应的控制措施包括分段长度控制、低热混凝土优选、浇筑混凝土时温度控制以及掺加块石、缩短混凝土分层浇筑间隔时间等[7]。

以上关于码头胸墙和面层混凝土的研究,多数的分析重点和解决措施仍局限在已设计好的结构本身,没有全面分析裂缝产生的深层次原因,重后期施工中的控制而轻前期设计阶段的预判和预防,特别是对于容易引起开裂的码头结构设计、性能指标要求等方面,未见有作深入的分析[8]。

2 工程实例的裂缝分析

2.1 工程概况

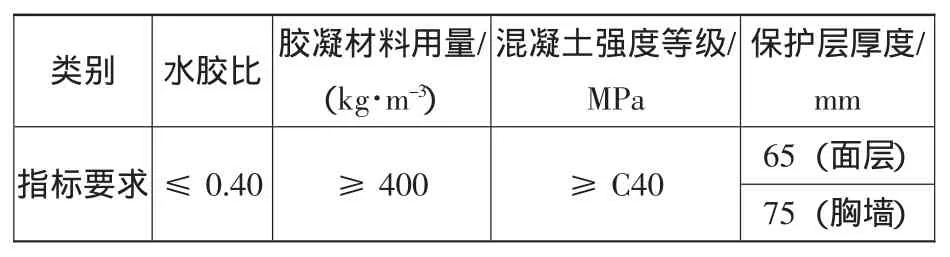

我国华南地区某重力式码头工程一期两个泊位长度共计为716m。设计对码头胸墙及面层混凝土的性能指标要求见表1。码头胸墙分40段浇筑,每段尺寸为:17.9m×5.3m×3.55m(长×宽×高),属典型的长墙式大体积混凝土,胸墙采用横向φ14@200,纵向φ25@200钢筋。码头面层总宽度为5.5 m,浇筑厚度100~150 mm,采用横向φ14@200,纵向φ25@200钢筋。

表1 码头混凝土的性能指标要求Table1 Performance index request of the concrete of quay

胸墙采用分层浇筑,每段胸墙浇筑分4层控制:第1层(底层)为胸墙与沉箱的嵌固及沉箱缺口处的混凝土浇筑;第2层胸墙主体下部1.8m高度;第3层胸墙主体上部1.4m高度;第4层胸墙顶部码头面层及护轮坎等。面层施工在胸墙主体上部浇筑完,码头沉降基本完成后分块进行浇筑。

施工中采用中粗河砂,16~31.5 mm及20~40 mm连续级配石子,P.O 42.5R普通硅酸盐水泥,在设计文件要求的框架内优选了低热低收缩混凝土,其配合比为水泥∶粉煤灰∶砂∶石子∶水∶外加剂=0.80∶0.20∶1.62∶2.76∶0.40∶0.0018,胶凝材料用量为415 kg/m3,混凝土的坍落度50~90 mm,混凝土7 d、28 d抗压强度分别为50.2 MPa、58.1 MPa。

2.2 裂缝情况

工程建设初期,码头胸墙虽然应用了分层分段浇筑工艺,但浇筑的几段胸墙混凝土在拆模后,混凝土表面出现多条稍有规则的近竖向裂缝,裂缝长度约为0.5~2m,宽度约为0.1~1mm。在工程建设后期,为了减少裂缝的发生,加强了混凝土表面的潮湿养护,并控制胸墙混凝土的入模温度不大于30℃,胸墙部位的裂缝数量有所减少,但改善效果有限。码头面层在浇筑完成后的早期出现的均为细微龟裂纹,约在浇筑完成4个月后,陆续出现数量密集的裂缝,并多垂直或平行于码头长度方向,以垂直于码头长度方向的裂缝数量居多,裂缝长度约为0.5~3.5m,宽度约为0.1~2.5mm。

2.3 裂缝分类及特征

通常,混凝土裂缝产生的原因可分为3大类:荷载裂缝、变形裂缝及其它物理或化学变化产生的裂缝。

对于新建重力式码头胸墙,大都是由变形引起的裂缝,主要由温度、收缩、膨胀以及不均匀沉降等变形因素引起。变形裂缝产生的主要原因和特征如下:塑性收缩裂缝是在混凝土成型后处于塑性状态时,由于混凝土中水分蒸发导致体积收缩而出现的裂缝,其多发生在竖向尺寸较大的混凝土上表面或侧面,在混凝土浇筑后终凝前出现,约在浇筑后4~15 h;通常为不规则裂缝,无固定方向。温度裂缝是由于内外温度梯度较大,内外热胀冷缩变形不一致而产生的裂缝,多出现在温差较大的部位;一般出现降温阶段,混凝土浇筑后2~7 d,裂缝无固定走向。干燥收缩裂缝是由于混凝土停止浇水养护后,混凝土中的吸附水及毛细水蒸发,收缩变形过大而导致的裂缝,干缩通常包括了混凝土自身体积变化引起的收缩,一般产生于存在湿度差的地方,如表面系数较大的板式或壁式结构表面,且大都为表面裂缝;裂缝出现在从混凝土硬化到龄期数年的较长时间内;裂缝走向多为长方形混凝土结构的垂直方向,裂缝互相平行,间隔距离比较均匀。

2.4 原因分析

通过考察裂缝出现的时间、走向等,结合裂缝的分类及特征,分析引起码头面层和胸墙裂缝出现的原因如下:

1)胸墙属于长墙式大体积混凝土结构,裂缝主要为温度和收缩引起的变形导致。长墙式大体积混凝土结构极易因温度和收缩作用产生变形,在内外约束条件下产生拉应力,当拉应力超过混凝土抗拉强度时便引起开裂,裂缝大都是垂直长边(竖向)。码头胸墙混凝土配合比中,通过对水化热等的优选,采用了最优的低热低收缩的混凝土,但因混凝土设计强度等级及水胶比的要求,采用的胶凝材料用量仍高达415 kg/m3,混凝土的富余强度较大,非常不利于长墙式大体积混凝土的裂缝控制。码头胸墙混凝土,同时处于海洋大气区、浪溅区、水位变动区3个区域,通过对JTJ275—2000《海港工程混凝土结构防腐蚀技术规范》等相关规范的查验,发现本工程对胸墙混凝土的技术要求为按浪溅区钢筋混凝土结构的严格要求进行设计的,使得胸墙混凝土胶凝材料用量居高不下,直接降低了混凝土材料的抗温度影响和抗收缩变形的能力。

众所周知,混凝土结构包括素混凝土结构、钢筋混凝土结构和预应力混凝土结构。钢筋混凝土结构的定义为以混凝土为主制成的结构,素混凝土结构定义为无筋或不配置受力钢筋的混凝土结构。对于重力式码头的胸墙混凝土结构,尤其是胸墙上部,其钢筋的设置均按构造筋来配置,不属于受力筋。因此,胸墙混凝土应按海港工程浪溅区的素混凝土结构来参照相关规范要求进行。这样可以降低混凝土结构强度等级要求,从而降低混凝土的胶凝材料用量,减少胸墙大体积混凝土温度和收缩变形开裂的风险。此外,参照规范还可在现设计的基础上减少钢筋的保护层厚度,可直接提高混凝土结构抗温度和收缩变形的能力及对混凝土表面裂缝开展的约束能力。

2)码头现浇面层表面积大而厚度较薄,因此其受环境温度和湿度的影响较为明显。工程现场码头面层出现的裂缝数量密集,并多为垂直于码头长度方向,而出现裂缝的时间大多发生在验收后,由于码头基础为重力式沉箱,实体承载力达到结构设计中满足正常使用荷载,所以可以排除受力裂缝和地基沉降裂缝,可以推定裂缝类型属于干燥收缩变形为主导致的混凝土开裂。

3 解决措施及试验验证

针对以上重力式码头出现的裂缝,在该港口二期工程的重力式码头工程中,通过与设计单位及业主监理单位的充分沟通,进行了以下改进措施。

3.1 结构设计方面

1)胸墙分层浇筑的第2层、第3层混凝土不受JTJ 275—2000《海港工程混凝土结构防腐蚀技术规范》中有关暴露于浪溅区的钢筋混凝土最低强度等级不小于C40、水胶比最大允许值不大于0.40规定的约束,且第1层(底层)位于水位变动区,按水位变动区钢筋混凝土要求进行即可。因此,除胸墙面层外,胸墙所有混凝土均按水位变动区要求进行配合比设计,即:水胶比≤0.50,混凝土强度等级为C30。

2)胸墙混凝土的构造筋设置不宜间距过大,保护层不宜过厚,钢筋不宜过粗。配置构造筋的混凝土结构,混凝土保护层最小厚度不应小于40mm,且不小于2.5倍构造筋直径。在配筋率不变的条件下,选择直径较小的钢筋、小间距布置可以增强钢筋对裂缝的约束能力,进而减少裂缝的数量和宽度。因此,为了约束裂缝的开展和减小裂缝的宽度,码头胸墙混凝土结构纵向钢筋由φ25降低到φ20,间距改为150mm;将横向钢筋的直径由φ14改为φ12,间距改为100mm;将钢筋的保护层厚度降低为50mm。

3)码头面板如与磨耗层同时施工,为了加强对表层混凝土约束作用,减少其干缩引起的裂缝,设防裂钢筋网是一种比较有效的措施。在码头面层设计中,增加了抗裂钢筋网:横向φ6@50,纵向 φ6@80。

4)适当降低钢筋的保护层厚度或增加钢筋布置的密度,可增加钢筋对混凝土的收缩约束,从而有利于控制码头面层混凝土的干缩裂缝[9]。因此,码头面层配筋采用了减小钢筋直径和间距的方法。该码头面层混凝土钢筋为构造筋配制,其直径和间距尚存在进一步优化的空间,以起到类似抗裂钢筋网的作用,进而用抗裂钢筋网取代。

5)除胸墙之间的结构缝外,在码头面层浇筑期间增设预留临时性伸缩缝(后浇带工艺)。

6)针对码头面层分块长度过长,造成应力集中,易开裂,采取的措施有:在码头面层中间采用结构分缝,结构缝用橡胶板填塞;码头面层表面沿纵向3m左右锯切槽口,深度为30mm,宽度为3~5mm。

3.2 施工工艺方面

1)胸墙混凝土浇筑分层分段进行,并采用跳仓浇筑。在两层混凝土之间增设少量竖向钢筋。在第3层与面层(胸墙第4层)浇筑的时间间隔尽可能缩短,降低第3层胸墙混凝土对面层的约束[10]。

2)严格控制混凝土入模温度外,采取一定保温措施,特别注意对胸墙第1、2层混凝土的外层覆盖土工布、塑料布等。

3)面层混凝土在初凝之前增加抹面次数达6次,减少早期的塑性裂缝和沉降裂缝,养护措施为薄膜+土工布覆盖,不间断潮湿养护至少14 d。

4)码头面层锯缝时间控制在拆模之后立即进行。

3.3 混凝土材料方面

码头胸墙采用CCC或ANSYS软件计算各层混凝土温度应力发展趋势,并对配合比做相应的调整。随着强度等级的调整,配合比优化后的混凝土水胶比为0.45,胶凝材料总量降为360 kg/m3,相比之前的配合比,增强了混凝土的体积稳定性的,同时大大降低了水化热温升。

通过以上结构设计的合理优化,加强对施工工艺的落实、原材料质量控制、配合比设计优化等措施,在该港口二期工程的重力式码头胸墙和面层的裂缝已显著减少,裂缝控制在允许范围内。

4 结语

混凝土结构裂缝的出现是设计、材料、施工等因素共同影响的结果,因此,裂缝控制是设计和施工单位共同需要考虑的问题。从结构设计、施工方法、环境条件等各方面进行结构裂缝的预研与预判,并提前做好各环节相应的控制措施优化,以最大限度控制有害裂缝的产生。

[1] American Concrete Institute ACI2012R-77,Guide to durable concrete[S].

[2] 王成启,汪冬冬,胡力平,等.上海洋山深水港中港区码头面层混凝土的现场试验研究[J].中国港湾建设,2008(2):27-30.WANG Cheng-qi,WANG Dong-dong,HU Li-ping,etal.Field testing and study of surface concrete for berths in middle port area of Yangshan deep water port in Shanghai[J].China Harbour Engineering,2008(2):27-30.

[3] 马松平,陈雄.高桩码头面层砼裂缝防治探讨[J].港工技术与管理,1998(6):14-17.MA Song-ping,CHEN Xiong.Discussion on preventing the high pile wharf concrete cracks[J].Port Engineering Technology and Management,1998(6):14-17.

[4] 程青松.浅谈高桩码头面层混凝土裂缝问题[J].上海港科技,2004(4):35-36.CHENG Qing-song.Briefly discussion on the problems of the cracks on surface layer of the high pile wharfs[J].Shanghai Port Science and Technology,2004(4):35-36.

[5] 丁朝梅,吉鸣.码头面层裂缝的分析及预防措施[J].浙江交通科技,2005(2):48-49.DING Chao-mei,JI Ming.Analysis and prevention measures of wharf concrete cover cracks[J].Zhejiang Communication Science and Technology,2005(2):48-49.

[6] 李家正,桂全良,杨华全.防止面板混凝土收缩裂缝的措施探讨[J].水力发电,2004(1):32-35.LI Jia-zheng,GUI Quan-liang,YANG Hua-quan.Study on measures for avoiding the contraction cracks of faceslab concrete[J].Water Power,2004(1):32-35.

[7] 刘安成,丁志军,朱汪来.提高重力式码头观感质量的施工控制措施[J].中国港湾建设,2003(4):50-53.LIU An-cheng,DING Zhi-jun,ZHU Wang-lai.Measures to control quality of exterior appearance of gravity wharfs[J].China Harbour Engineering,2003(4):50-53.

[8] 徐志栓.高桩码头面层裂缝的结构性成因分析[J].水运工程,2009(11):92-96.XU Zhi-shuan.Causes in structure of pile wharf surface cracking[J].Port&Waterway Engineering,2009(11):92-96.

[9] 陈肇元,崔京浩,朱金铨,等.钢筋混凝土裂缝机理与控制措施[J].工程力学,2006(23):86-107.CHEN Zhao-yuan,CUI Jing-hao,ZHU Jin-quan,etal.Analysis and control of cracking in reinforced concrete[J].Engineering Mechanics,2006(23):86-107.

[10] 熊建波,刘行,邓春林.箱型沉管侧墙裂缝成因分析及控制措施[J].混凝土,2013(1):127-129.XIONG Jian-bo,LIU Hang,DENG Chun-lin.Crack causes analysis and control measures of sidewall for precast box immersed tube[J].Concrete,2013(1):127-129.