老龄飞机结构的腐蚀问题与对策

陈群志,王逾涯,崔常京,张蕾

(北京航空工程技术研究中心,北京100076)

专题——飞机腐蚀防护与日历寿命研究

老龄飞机结构的腐蚀问题与对策

陈群志,王逾涯,崔常京,张蕾

(北京航空工程技术研究中心,北京100076)

摘.要:列举了某型老龄飞机腐蚀故障案例,阐明了老龄飞机结构腐蚀的共性问题及特点,从使用寿命期指标体系、结构抗腐蚀品质、服役环境、使用维护与腐蚀修理等方面较系统地分析了老龄飞机结构腐蚀的主要原因和影响因素。重点阐述了老龄飞机结构腐蚀防护对策与措施,主要包括结构腐蚀检查评估、涂层体系改进与结构密封防水改进、外场使用维护中腐蚀预防与控制措施。

老龄飞机结构;腐蚀;服役环境;涂层体系;密封防水;使用维护;腐蚀修理

1 腐蚀是老龄飞机结构面临的共性问题

飞机结构在使用寿命期内要受到疲劳载荷和腐蚀环境等因素的作用,因而会产生疲劳、腐蚀等损伤,这是一个随着服役时间增加而不断发展和累积的不可逆损伤过程[1—9]。对于老龄飞机而言,结构腐蚀和老化(以下统称为腐蚀)问题普遍存在。笔者先后对多个机型开展了腐蚀检查和评估,收集并整理了近年来我国飞机在使用维护和大修中发现的故障,获得了大量结构损伤故障信息。下面以某型飞机为例,阐述老龄飞机结构面临的共性腐蚀问题及特点。

1.1 某型飞机分解检查发现的故障情况统计

某型飞机服役时间较长,其腐蚀问题在很大程度上可以反映老龄飞机腐蚀损伤的共性及特点。近年来,在该型飞机检查过程中发现,普遍存在较严重的结构腐蚀问题,为此专门抽取了1架飞机进行分解检查评估。为准确摸清机体结构的腐蚀程度,对典型部位采取分解蒙皮、切割桁条等方法截取了大量的实物样本。

分解检查共发现各类故障192条,其中:机体结构102条(占53%),电缆13条(占7%),机械系统零组件11条(占6%),机械部附件13条(占7%),电气系统部附件18条(占9%),电子设备35条(占18%)。这192条故障中,机体结构腐蚀93条(占48%)、部附件腐蚀及电缆老化39条(占20%)。

根据分解检查发现的腐蚀问题,并结合大修和外场腐蚀检查评估发现的腐蚀问题判断,该型飞机已进入腐蚀故障高发期和危险期,机体结构的腐蚀损伤情况尤为严重。腐蚀损伤情况具有类型多、分布广、面积大、危害性大等特点。

1.2 某型飞机机体结构的主要腐蚀问题

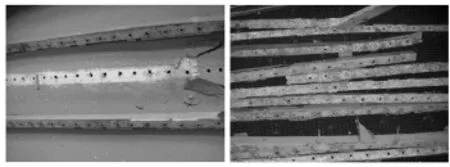

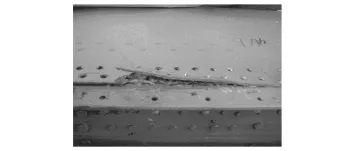

1)机身、机翼、短舱、平尾、垂尾等机体结构中85%以上的长桁与蒙皮胶接点焊结构存在胶层严重老化、脱焊和腐蚀问题,导致多处脱焊、穿孔和结构变形,部分桁条已腐蚀穿透,结构强度大幅降低,如图1和图2所示。图1和图2分别为飞机分解前、后桁条与蒙皮胶接点焊部位的腐蚀情况。

图1 桁条与蒙皮胶结点焊部位严重腐蚀导致结构变形、脱焊和穿孔Fig.1 Serious corrosion occurred in purlin and skin cementation spot welding parts led to structural deformation, desoldering and perforation

图2 桁条普遍存在严重腐蚀导致有些桁条腐蚀断裂Fig.2 Serious corrosion commonly occurred in purlin led to corrosion cracking of some purlins

尽管长桁与蒙皮胶接点焊结构腐蚀故障模式以往也不同程度存在,但该次这类腐蚀故障的分布范围、面积及其损伤程度都是前所未有的。

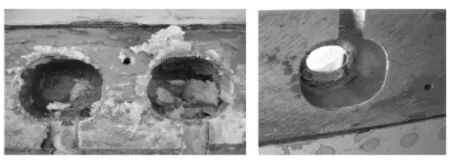

2)由于一些关键结构部位的密封设计和防腐措施存在明显缺陷,因此雨水等腐蚀介质渗漏和积聚现象非常普遍。这些结构长期处于恶劣的局部环境作用下,导致结构产生严重腐蚀。例如,机翼对接部位螺栓槽因结构不密封,雨水很容易渗入螺栓槽后长期积聚,导致油脂变质、失效,结构产生严重腐蚀,有些螺栓孔还出现腐蚀穿孔,如图3所示。

图3 机翼对接部位螺栓槽普遍存在积水导致严重腐蚀Fig.3 Water widespread in wing docking site bolt groove led to serious corrosion

又如,机身蒙皮对接部位,雨水很容易从缝隙渗漏到飞机内部夹层。由于通风排水不畅,雨水或潮湿空气长期积存,导致机舱内隔音垫霉变和结构腐蚀。机舱底部隔音垫下面的地板梁与长桁的腐蚀断裂情况如图4所示。

图4 机舱下部积水、隔音垫霉变和结构腐蚀Fig.4 The cabin bottom water,sound insulation pad mildew and structural corrosion were relatively common

3)结构中紧固件连接区域属于腐蚀的薄弱部位,与非连接部位相比,紧固件周围涂层的破坏及腐蚀情况要严重得多,特别是铝合金连接部位最容易出现腐蚀活性点和开始膜下腐蚀。检查发现,中央翼上壁板、前梁与后梁缘条等螺钉、铆钉以及搭铁线连接区出现了较严重的腐蚀损伤,如图5所示。

图5 机翼上壁板螺钉连接部位严重腐蚀Fig.5 Serious corrosion at the wing upper wall plate screw connection

以上只是列举了一个老龄机种结构的腐蚀故障案例,但具有典型性和代表性,其他老龄飞机同样面临较严重的腐蚀问题[1—9]。根据国内外的有关文献报道,老龄飞机因为严重腐蚀而提前报废、停飞紧急抢修,甚至导致重大安全事故的案例时有发生[1—24]。由此可见,腐蚀问题在老龄飞机结构中普遍存在,已经成为严重制约老龄飞机安全飞行和经济修理最主要的因素。

2 老龄飞机结构腐蚀原因分析

导致飞机结构腐蚀的原因很多,错综复杂。就老龄飞机结构腐蚀而言,主要有如下4方面的原因及影响因素。

1)寿命指标体系存在的问题是导致老龄飞机腐蚀的首要原因。我国飞机的使用寿命明确规定了疲劳寿命(包括飞行小时、起落数)和日历寿命两项指标,以先到者为准。从20世纪70—90年代,国内相关单位在飞机疲劳定寿和延寿方面开展了大量研究,建立了较为完善的飞机结构疲劳寿命评定技术体系,解决了多个机型的疲劳寿命问题。飞机的日历寿命是与腐蚀密切相关的寿命指标。我国在飞机日历寿命与腐蚀防护方面的研究起步较晚,技术基础比较薄弱,至今老龄飞机的日历寿命问题还没有得到很好的解决,一些典型飞机的日历寿命的确定主要依靠领先飞行逐步给出。

归纳起来,大致有3种情况[1—3]:①日历寿命与疲劳寿命不匹配,大多数机种飞行强度相对较低,日历寿命往往先于疲劳寿命达到,日历寿命已上升为决定飞机是否到寿或大修的控制指标,而当前老龄飞机结构损伤控制与修理措施主要还是沿用疲劳损伤的做法。②某些机种至今没有给出日历寿命,尽管多数老龄机种凭经验给出或“暂定”了日历寿命,但是缺少较充分的理论依据和试验验证,其科学性和可靠性明显不足。③一些机种在使用阶段对日历寿命指标的控制随意性较大。由于多数飞机年飞行时间很少,在到达日历修理间隔期或中日历寿命时,疲劳寿命富裕量大。为了减少疲劳寿命的浪费,在日历修理间隔控制方面并没有严格按照规定执行,通常采取特检或外场检查后,就将日历修理间隔延长。这就导致了飞机结构中出现的腐蚀损伤或潜在的腐蚀问题不能及时得到有效的处理,因而给老龄飞机结构埋下了产生严重腐蚀的隐患。

2)结构抗腐蚀品质“先天不足”是老龄飞机腐蚀的根本原因。老龄飞机结构防腐设计及防腐工艺缺陷,在结构选材、防护涂层体系、结构密封防水、结构通风排水设计等方面存在诸多问题,因而结构抗腐蚀品质存在“先天不足”,导致老龄飞机在使用寿命后期结构腐蚀问题突显,难以保证达到较长的日历寿命。

这主要体现在如下3方面:①结构防护涂层体系抗老化与防护性能较差。在沿海及内陆湿热环境服役的飞机结构防护涂层在使用3~5年后就会出现明显失光、粉化、起泡、龟裂、开裂和剥落等老化失效现象,因而丧失了对基体结构的防护作用[1—6,27]。②结构细节加工工艺存在明显缺陷。例如,铝合金结构表面通常采用阳极化后喷涂底漆,但装配前会钻连接孔,必然会破坏结构表面防腐状态的完整性。装配时裸露状态的连接孔通常又没有经过密封防护处理,因而紧固件连接部位成为了易腐蚀部位。有3方面的因素会加剧紧固件连接部位腐蚀损伤的发展[1—5,29],缝隙的存在,腐蚀介质容易渗入并长期滞留其中,局部环境恶劣;紧固件连接部位存在异种金属材料接触,构成了一对宏观上的腐蚀电偶,导致其腐蚀倾向性增加;连接处应力集中使局部应力增加,导致腐蚀速率加快。③结构密封防水设计缺陷与措施不合理的问题普遍存在,是长期影响飞机使用维护与修理的"老大难"问题。虽然有些结构部位采用了密封防水处理,但其有效性和环境适应性并没有得到试验验证[1—3,28—30]。例如,多个机型机翼对接部位密封防水设计明显不合理,尽管采用了密封胶条或腻子布密封处理,且在螺栓槽充填了润滑脂,但这种密封防水措施效果并不理想。笔者在老龄飞机腐蚀检查中发现,机翼对接部位普遍存在严重的渗漏水、积水、润滑脂变质和结构腐蚀现象。

3)严酷的服役环境是老龄飞机结构腐蚀的重要因素。飞机腐蚀和服役环境密切相关,主要取决于机场环境[1—3,24]。就自然环境而言,与日本、俄罗斯等国家相比,我国飞机的服役环境更为严酷,结构材料腐蚀速率更快。国防科技工业自然环境试验研究中心和日本自然环境试验中心对相同的铝合金和钢试样在日本广岛和我国重庆联合进行的大气暴露对比研究表明,铝合金和钢在我国重庆的大气腐蚀速度远高于日本广岛。

目前我国环境污染不断加剧的局面还没有得到有效控制,工业废气、废水等有害介质大量排出,因而导致环境对飞机的腐蚀呈现明显增长趋势。特别是在沿海和内陆湿热地区,飞机服役环境更为严酷,结构腐蚀也更为严重[1—3]。

结构材料产生严重腐蚀需要一定的时间,我国典型材料长期暴露腐蚀数据的统计表明,在沿海和内陆湿热地区,典型材料进入腐蚀快速发展阶段的时间约为6年。这意味着在沿海及内陆湿热地区服役的老龄飞机已经进入腐蚀快速发展阶段[3]。

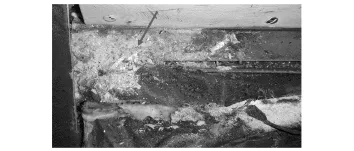

4)腐蚀修理技术与使用维护措施不完善是老龄飞机结构腐蚀的主要因素。在老龄飞机腐蚀修理方面,至今没有开展系统的研究工作,现有腐蚀修理技术比较陈旧,因而不能很好地解决老龄飞机结构的腐蚀问题。即使针对腐蚀故障进行了处理,也难以保证在服役期间不再出现重大腐蚀故障[3]。例如,某系列飞机机翼前梁腹板和机翼油箱下壁板等结构部位曾发生过严重腐蚀,采取了紧急修理措施修复,但不久之后又在原来腐蚀修理部位出现更为严重的腐蚀,如图6所示,导致多架飞机提前返厂大修。

图6 某系列飞机机翼油箱下壁板出现严重剥落腐蚀Fig.6 Serious spalling corrosion occurred in wing tank lower wall plate of a certain series of aircraft

又如,某型飞机在延长首翻期特检中发现机翼主梁腹板和下缘条存在较严重腐蚀,对腐蚀部位去除腐蚀后涂覆了底漆和面漆,但飞机修理不到1年时间在原腐蚀部位又出现了明显的腐蚀现象。

就我国典型机型的使用情况而言,大多数老龄飞机仍处于一种“飞少停多”的局面[31]。大量事实表明,年飞行时间较多的飞机,腐蚀问题也相对较少,地面停放时间越长,腐蚀情况越严重。因此,加强飞机使用维护中腐蚀的预防与控制极其重要。老龄飞机使用维护主要存在两方面的问题[3,32]:一是,使用维护规程等技术文件中关于结构腐蚀检查、预防与控制方面内容比较宽泛、针对性不强。例如,机翼对接螺栓槽等容易出现渗漏水、积水和腐蚀的结构部位,一些有排水孔但容易堵塞的结构部位,规定的检查维护周期太长、措施不具体,因而不能及时发现和排除这些问题。二是,腐蚀预防与控制技术手段不完备。例如,目前还缺少适用于外场使用的通风、除湿、干燥等相关设备,一些通风排水不畅的部位,尤其可达性较差的内部结构“死角”,会长时间处于“有水”的潮湿状态,从而形成了恶劣的局部环境,这就会大大增加腐蚀腐蚀的可能性。大量的事实表明,绝大多数飞机严重的腐蚀故障都发生在局部环境恶劣的内部结构。一些发达国家,在飞机使用维护中通常配备了干燥除湿设备,干燥除湿是飞机日常使用维护明确规定的一项经常性的工作内容,从而会显著减少飞机结构发生腐蚀的概率。

3 主要对策与措施

3.1 定期开展老龄飞机结构腐蚀检查评估

既然腐蚀是老龄飞机普遍面临的主要问题,笔者认为,首先应定期开展全面的腐蚀检查评估,及时发现和掌握老龄飞机结构的腐蚀损伤情况,预判潜在的腐蚀问题或腐蚀苗头,以便采取有针对性的修理和预防措施。实践证明,这项工作极其重要,主要体现在如下几个方面。

1)飞机在总使用寿命期内一般要经过2~4次大修,但由于大修周期相对较长,有些损伤或故障往往在大修后才暴露出来。对于老龄飞机而言,一些严重的腐蚀问题大多出现在使用寿命后期。由于目前老龄飞机还缺少有效的健康状态监控手段,外场条件下定期开展腐蚀检查评估在一定程度上可弥补结构健康状态监控的不足。根据笔者对老龄飞机故障情况的了解和多年积累的经验,定期组织专家在外场条件下开展老龄飞机技术状态检查评估非常必要。这是实现飞机重大安全事故由事后处理到事前预防转变的有效技术途径,可使一些严重影响老龄飞机正常使用和危及飞行安全的腐蚀故障及时得到处理或修复,大幅降低飞机后续修理工作的难度和修理费用,对保证飞行安全非常重要。

2)外场条件下飞机技术状态检查可及时发现飞机中存在的潜在腐蚀问题或苗头,以及飞机防腐设计和大修中存在的缺陷,有利于采取有效的预防措施将其消除在萌芽状态。例如,在老龄飞机检查中先后发现多个机型飞机在机翼对接部位螺栓槽普遍存在严重的积水问题,并制定了针对性的处理措施。机翼对接部位是飞机的关键承力结构,采用超高强度铝合金制造,对环境腐蚀非常敏感。螺栓槽长期积水容易引起结构发生严重腐蚀,会导致使用寿命缩短,增加飞行安全隐患。

3)飞机设计定型阶段虽然通过全机疲劳试验确定了飞机使用寿命、疲劳损伤类型和裂纹位置,但疲劳试验基本上没有考虑环境腐蚀以及腐蚀与载荷交替/交互作用的影响。因此,飞机在使用寿命期内损伤和故障情况与疲劳试验暴露出来的问题必然会有较大差别。例如,某系列飞机42框是关键承力结构,全机疲劳试验确定的疲劳危险位置在42框横梁下耳片根部三角区铆钉孔处。2001年该系列飞机42框发生的重大故障为下半框腹严重腐蚀或腐蚀引起的裂纹。42框下腹板的损伤类型、机理、原因和位置与疲劳试验情况完全不同。

3.2 结构防护涂层体系改进

表面防护涂层对抵抗环境因素对飞机结构腐蚀至关重要。我国多型老龄飞机由于设计时间较早,表面涂层体系多采用20世纪七、八十年代的环氧底漆和聚氨酯面漆,防腐效果较差。因此,研发抗腐蚀品质优良的防护涂层,并将其应用于防护涂层体系改进是解决老龄飞机结构腐蚀问题的重要举措。

近年来,中科院金属所和北京航空工程技术研究中心针对我国飞机的使用情况、服役环境和腐蚀特点,开展了纳米复合涂层研发及其应用研究,解决了纳米粉体材料团聚性、分散稳定性两大难题[25—26]。在此基础上,研发成功的IMR21纳米复合涂层具有良好的附着力、抗划伤、抗渗透性和抗紫外线老化性能。为解决IMR21纳米复合聚氨酯涂料在飞机结构中应用的关键技术问题,北京航空工程技术研究中心对IMR21纳米复合涂层进行了紫外线辐照、盐雾、周期浸润、湿热、高温冲击和低温疲劳等环境考核或试验评定。结果表明,将IMR21纳米复合聚氨酯涂料应用于飞机中可提高涂层的使用寿命或维修周期,提高结构抗腐蚀品质[3]。目前该涂层已推广应用于多个型飞机整机或关键结构表面防护,效果良好。

例如,某型飞机长期在海南地区服役,要经受高温、高湿、高盐雾和高强度紫外线辐照“4高环境”的作用,服役环境十分严酷。飞机原来所采用的防护涂层抗老化性能差,服役2年左右就会出现明显粉化、龟裂、起泡、剥落等失效现象,因而丧失其防腐效果。该型飞机在第1次大修时发现中翼和中外翼上壁板等部位存在较严重的腐蚀,修理时仅进行了除腐防腐处理,防护涂层体系并没有改进。第2次大修时中翼和中外翼上壁板等部位仍然产生了严重腐蚀。为此,在第2次大修中整机采用IMR21纳米复合涂层涂装后,整机表面防腐状态得到了明显改善。第3次大修时检查发现,整机结构的腐蚀损伤得到了有效抑制,没有发现大的腐蚀问题。

又如,某型飞机曾经由于平尾大轴内腔防护涂层存在严重缺陷,导致服役期间出现了严重的腐蚀问题,是当时严重影响和制约该型飞机安全使用和特检延寿的关键技术难题。通过采用SLF-2重防护涂层(底漆)+IMR21纳米复合涂层(面漆)涂装后,大幅度提高了平尾大轴的抗腐蚀品质。该型飞机在后续大修时检查发现,防护涂层体系改进后的平尾大轴没有再出现腐蚀问题。

3.3 结构密封防水改进

飞机是一个由数以万计的零部件组成的复杂系统,有许多大小不等、形状各异的窗口、口盖,各零部件连接界面不可避免地会存在缝隙。如果这些窗口、口盖、结构缝隙没有良好的密封,就会成为进水的重要通道。密封防水及腐蚀防护是老龄飞机结构设计、制造和修理的薄弱环节,结构渗漏水、积水现象非常普遍,前面提到的机翼对接部位螺栓槽积水腐蚀就是一个代表性的例子。因此,对老旧飞机结构进行密封防水改进十分必要。

北京航空工程技术研究中心在全面梳理我国飞机结构密封防水存在的主要问题的基础上,开展了飞机结构密封防水新技术研究,研发出JMF胶体密封剂。在此基础上,对JMF胶体密封剂的基本性能和应用性能进行了测试,并通过典型飞机对接部位螺栓槽与口盖模拟件实验室模拟环境的考核试验与户外自然环境大气暴露试验验证。结果表明[28—30],该密封剂具有化学稳定性好、耐介质性强、兼具密封防水与防腐效果的双重功效、可在-55~120℃温度范围使用、操作简单、使用方便等特点。目前已领先应用于典型飞机结构密封防水改进,效果良好。这说明新型的胶体密封剂技术可用于解决老龄飞机结构密封防水问题。

下面再列举一个成功案例,说明结构密封防水改进的重要性。

某型飞机机翼壁板等结构在螺钉、螺栓、铆钉等连接部位腐蚀突出的问题,在第2次大修中,采取的修理与密封改进措施如下。

1)对腐蚀部位去除腐蚀产物后,表面重新进行电化学氧化处理。

2)在更换连接件时,先在连接件和连接孔涂刷XM-33密封胶进行绝缘隔离,使隔离层有足够的厚度和覆盖面,尽可能避免在不同金属之间形成缝隙。

3)对于腐蚀较轻的连接部位在紧固件周围也涂刷XM-33密封胶等方式进行密封处理。

采取了这些腐蚀修理与结构细节密封改进措后,结构的抗腐蚀品质得到明显改善,第3次大修时未发现明显腐蚀。

3.4 加强和改进老龄飞机使用维护中结构腐蚀预防与控制

应重视飞机使用维护中的腐蚀预防与控制,主要包括预防性和补救性控制措施两个方面,需要加强以下几项工作[32]。

1)加强日常维护中的腐蚀检查,应依据具体的服役环境和使用情况,有针对性制定腐蚀检查大纲和周期。在沿海和内陆湿热地区服役的飞机,腐蚀检查周期10~15天为宜;在比较干燥的内陆地区,腐蚀检查周期10~15天。

2)定期冲洗飞机表面,去除各种腐蚀性污染物。这是一种简单、有效的外场腐蚀防护措施,能有效减少腐蚀产生的外在因素,起到抑制或减缓腐蚀的作用。要注意的是:要采用飞机维护修理手册中规定的专用清洗剂对飞机表面进行清洗,并要严格掌握使用浓度;冲洗过程中会冲洗掉部分润滑油、机油、密封剂和腐蚀抑制化合物,因此,冲洗后应重新加填润滑油、脂和涂敷缓蚀剂,并要特别注意缝隙和搭接区域的彻底清洗和干燥;由使用环境和污染程度确定飞机的清洗周期,建议轻微腐蚀地区的冲洗周期为90天,中等腐蚀地区为45天,严重腐蚀地区为15天。

3)加强通风、排水和除湿工作。应定期检查飞机的排水孔(口)、排水装置是否畅通、完好。如发现排水管堵塞应及时予以清除,排水阀门或损坏时,应及时修理或更换。为防止雨水、潮湿空气等进入并长期滞留在飞机内部,应及时打开舱门、口盖进行通风,并排除积液。通风可以驱散飞机内部的潮湿空气,促进结构部件上沾附水分的蒸发。对飞机结构中的沟和凹槽、底舱区域以及结构部件搭接缝等易积水区域要予以特别重视,发现水分存留应及时排除并进行通风干燥处理。与海绵橡胶、隔音材料和绝缘材料等有机吸湿材料相接触的金属遭受腐蚀的可能性较大,要经常检查并保持隔离层的干燥。

4)加强飞机涂层体系、结构密封和润滑状态的保护和保养。对于飞机表面防护涂层而言,由于比较薄且硬度较小,受到碰撞、摩擦时极易损坏;外场维护中应避免坚硬物体损伤涂层;若涂层已遭破坏,应及时进行修复或喷涂脱水防锈剂作暂时性保护。对于密封材料,如果发现填充于机体结构中的密封剂、密封带等密封材料出现自然老化、机械损伤、缺失等现象时,要及时进行更换和填充。对于涂覆润滑脂的动部件而言,润滑油脂能有效地防止或减缓功能接头和摩擦表面等活动部位的腐蚀。因此,要定期检查活动接头、摩擦表面、轴承和操纵钢索等的润滑状态是否良好。

5)加强微生物沉积的预防与去除工作。微生物在水/油交界处繁殖,迅速在整体油箱中形成粘质物或缠结的滋生物。油箱表面涂层在微生物及其排泄物的连续作用下就会破裂,进而腐蚀铝合金,穿透机翼蒙皮时就会造成漏油。因此,在外场维护中,要特别加强油箱结构部位微生物沉积的预防与去除工作。

6)一旦发现腐蚀损伤,应采取临时防护和有效的补救性措施及时进行修复。补救性外场腐蚀损伤修复主要是指通过检查,在确认腐蚀损伤后,采取外场可实施的技术手段对腐蚀结构部位实施有效的维护和修理。可根据腐蚀深度和面积,可分为3种情况:轻微可允许腐蚀损伤,腐蚀没有超过飞机结构修理手册中规定的容许极限,一般只需按飞机结构修理手册进行简单防护处理;中等腐蚀损伤,腐蚀损伤刚好接近容许极限,需要进行补强修复,修复后应缩短检查间隔,加强监控;严重腐蚀损伤,腐蚀损伤已影响到飞机正常使用和飞行安全,已不能局部补强修复,必须进行部件更换。当外场维护中发现这类腐蚀损伤时,应进行专题研究解决。

4 结论

针对老龄飞机结构腐蚀的主要原因与影响因素进行了较系统的分析。重点阐述了老龄飞机结构腐蚀防护的对策与措施,主要结论如下。

1)腐蚀是老龄飞机结构的共性问题,不仅普遍存在,而且已经成为严重制约老龄飞机安全飞行和经济修理最主要的因素。

2)导致飞机结构腐蚀的原因很多,错综复杂。寿命指标体系的问题、结构防腐设计及防腐工艺缺陷、严酷的服役环境、腐蚀修理技术与使用维护措施不完善是影响老龄飞机结构腐蚀的主要因素。

3)对老龄飞机定期开展全面的腐蚀检查评估是一项极其重要的工作,有利于及时发现和掌握结构的腐蚀损伤情况,预判潜在的腐蚀问题或腐蚀苗头,以便采取针对性修理和预防措施。

4)进行防护涂层体系和结构密封防水改进可大幅提高结构的抗腐蚀品质,是解决老龄飞机结构腐蚀问题的重要举措。

5)应重视飞机使用维护中的腐蚀预防与控制,针对老龄飞机要加强4方面的工作:定期冲洗去除表面腐蚀性污染物;通风、排水和除湿;涂层体系、结构密封和润滑状态保护和保养;对发现的腐蚀损伤采取有效的补救性措施及时进行修复等。

[1] 陈群志,房振乾.飞机结构日历寿命及腐蚀防护研究应关注的问题[J].装备环境工程,2012,9(6):72—77. CHEN Qun-zhi,FANG Zhen-qian.Consideration on Some Calendar Life and Corrosion Protection Questions of Aircraft Structures[J].Equipment Environmental Engineering.2012,9(6):72—77.

[2] 陈群志,康献海,刘健光,等.军用飞机腐蚀防护与日历寿命研究[J].中国表面工程,2010,23(4):1—6. CHEN Qun-zhi,KANG Xian-hai,LIU Jian-guang,et al. Discussion about Military Aircraft Anti-corrosion and Calendar Life Research[J].China Surface Engineering, 2010,23(4):1—6.

[3] 陈群志.典型飞机机构日历寿命评定方法与延寿技术研究[R].北京:中国科学院金属研究所,2005. CHEN Qun-zhi.Study on Evaluation Method and Lengthening Technique on the Calendar Life for Typical Aircraft Structure[R].Beijing:Metal Research Institute,Chinese Academy of Sciences,2005.

[4] 曾凡阳,刘元海,丁玉洁.海洋环境下军用飞机腐蚀及其系统控制工程[J].装备环境工程,2013,10(6): 78—81. ZENG Fan-yang,LIU Yuan-hai,DING Yu-jie.Research on Corrosion and System Engineering Control Technology of Military Aircraft in Marine Environment[J].Equipment Environmental Engineering,2013,10(6):78—81.

[5] 陈群志.飞机铝合金结构连接部位的腐蚀行为[J].中国腐蚀与防护学报,2007,27(6):90—93. CHEN Qun-zhi.Corrosion Behavior on Joint Section of Aircraft Aluminum Alloy Structure[J].Journal of Chinese Society for Corrosion and Protection,2007,27(6):90—93.

[6] 张有宏.飞机结构的腐蚀损伤及其对寿命的影响[D].西安:西北工业大学,2007. ZHANG You-hong.The Corrosion Damage and Its Effect on Life of Aircraft Structure[D].Xi'an:Northwestern Polytechnical University,2007.

[7] 陈群志.腐蚀环境下飞机结构日历寿命技术体系研究[D].北京:北京航空航天大学.1999. CHEN Qun-zhi.A Technique System Research on the Calendar Life of Aircraft Structure under Corrosive Environments[D].Beijing:Beijing University of Aeronautics and Astronautics,1999.

[8] 穆志韬,谭晓明,刘志国.海军现役飞机的腐蚀损伤失效分析及腐蚀防护[J].装备环境工程,2009,6(1): 43—48. MU Zhi-tao,TAN Xiao-ming,LIU Zhi-guo.Corrosion Damage Failure Law Analysis and Corrosion Control for Naval Aircraft Servicing[J].Equipment Environmental Engineering,2009,6(1):43—48.

[9] 赵旭,孔焕平,刘昌奎,等.飞机水平安定面后梁中段裂纹原因分析[J].失效分析与预防,2013,8(4): 236—240. ZHAO Xu,KONG Huan-ping,LIU Chang-kui,et al.Analysis of Crack in the Middle of Rear Beam of Horizontal Stabilizer of Airplane[J].Failure Analysis and Prevention,2013,8(4):236—240.

[10]DU Y J,DAMRON M,TANG G,et al.Inorganic/organic Hybrid Coatings for Aircraft Aluminum Alloy Substrates [J].Prog Org Coat,2001:226—233.

[11]TRUNG H N.On the Mechanism of Pitting of Aluminum [J].J Electrochem Soc,1979,126(11):1855—1860.

[12]SZKLARSKA S Z.Pitting Corrosion of A1uminum[J]. Corrosion Sci,1999,41(9):1743—1767.

[13]DOLLEY E J,LEE B,WEI R P.The Effect of Pitting Corrosion on Fatigue Life[J].Fatigue Frac Eng Mater Struct, 2000,23(7):555—560.

[14]CHEN Qun-zhi,LI Xi-ming.Investigation of the Corrosion Equivalent Relationships of the Aircraft Structures[C]// The Fourth Sino-Russia Symposium On Aircraft Structure Strength.Xi'an,1998.

[15]刘祖铭,曹定国.我军飞机的腐蚀现状及对策[C]//飞机腐蚀专题讨论会文集.中国航空学会航空维修工程专业分会,1994. LIU Zu-ming,CAO Ding-guo.The Corrosion Situation of Our Military Aircraft and Its Countermeasures[C]//The Aircraft Corrosion Workshop Corpus.Aviation Maintenance Engineering Branch of China Aviation Institute, 1994.

[16]张永刚,张凤才.飞机维修工作中常见的腐蚀现象及防护措施[C]//飞机腐蚀专题讨论会文集.中国航空学会航空维修工程专业分会,1994. ZHANG Yong-gang,ZHANG Feng-cai.The Common Corrosion Phenomena and Protective Measures in Aircraft Maintenance Work[C]//The Aircraft Corrosion Workshop Corpus.Aviation Maintenance Engineering Branch of China Aviation Institute,1994.

[17]钟栋梁,张楠.我军飞机实施腐蚀控制的途径与方法探讨[C]//飞机腐蚀专题讨论会文集.中国航空学会航空维修工程专业分会,1994. ZHONG Dong-liang,ZHANG Nan.Discussion on the Corrosion Control Way and Method of Our Military Aircraft [C]//The Aircraft Corrosion Workshop Corpus.Aviation Maintenance Engineering Branch of China Aviation Institute,1994.

[18]王允鸿.飞机的腐蚀比机械疲劳更为严重[C]//飞机腐蚀专题讨论会文集.中国航空学会航空维修工程专业分会,1994. WANG Yun-hong.The Corrosion of the Aircraft Is More Severe Than Mechanical Fatigue[C]//The Aircraft Corrosion Workshop Corpus.Aviation Maintenance Engineering Branch of China Aviation Institute,1994.

[19]张栋.飞机结构的腐蚀和腐蚀控制[M].北京:国防工业出版社,1993. ZHANG Dong.The Corrosion and Corrosion Control of Aircraft Structure[M].Beijing:National Defence Industry Press 1993.

[20]董连斌.关于波音老龄飞机情况介绍[C]//飞机腐蚀专题讨论会文集.中国航空学会航空维修工程专业分会,1994. DONG Lian-bin.Introduction of Boeing Aging Aircraft [C]//The Aircraft Corrosion Workshop Corpus.Aviation Maintenance Engineering Branch of China Aviation Institute,1994.

[21]金石.飞机结构腐蚀疲劳[M].北京:航空工业出版社, 1992. JIN Shi.Aircraft Structure Corrosion Fatigue[M].Beijing:Aviation industry press,1992.

[22]曲洪臣.腐蚀对飞机的危害及防腐措施[J].航空维修,1997(6):47—48. QU Hong-chen.The Harm of Corrosion on the Plane and Anti-corrosion Measures[J].Aviation Maintenance,1997 (6):47—48.

[23]黄昌龙,万小朋.老龄飞机面临的问题及解决思路[J].航空维修与工程,2009(4):40—42. HUANG Chang-long,WAN Xiao-peng.Aging Airplane Problem Analysis and Countermeasure[J].Aviation Maintenance&Engineering,2009(4):40—42.

[24]刘世兴,杜洪增,白杰.老龄飞机腐蚀问题研究[J].中国民航大学学报,2004,22(S1):72—76. LIU Shi-xing,DU Hong-zeng,BAI Jie.Study on the Corrosion Problem of Aging Aircraft[J].Journal of Civil Aviation University of China,2004,22(S1):72—76.

[25]陈群志,崔常京,王逾涯,等.典型机场地面腐蚀环境数据库研究[J].装备环境工程,2006,3(3):47—49. CHEN Qun-zhi,CUI Chang-jing,WANG Yu-ya,et al. Study on Database of Ground Corrosion Environment of Typical Airfield[J].Equipment Environmental Engineering,2006,3(3):47—49.

[26]刘福春,韩恩厚,柯伟.纳米复合涂料的研究进展[J].材料保护,2001,14(2):26—28. LIU Fu-chun,Han En-hou,KE Wei.The Research Progress of Nanometer Composite Coatings[J].Materials Protection,2001,14(2):26—28.

[27]陈群志,韩恩厚,李祥海,等.IMR21纳米复合涂层与现役飞机典型涂层抗紫外线性能对比研究[J].腐蚀科学与防护技术,2005,17(4):234—236. CHEN Qun-zhi,HAN En-hou,LI Xiang-hai,et al.Anti-ultraviolet Study on IMR21 Nanocomposite Coating Comparison with the Active Service Aircraft Typical Coating[J]. Corrosion Science and Protection Technology,2005,17 (4):234—236.

[28]陈群志,杨蕊琴,张蕾,等.典型飞机结构腐蚀损伤模拟件修理前后疲劳寿命研究[J].中国表面工程, 2011,24(4):76—79. CHEN Qun-zhi,YANG Rui-qin,ZHANG Lei,et al.Fatigue Life of Corroded Simulative Components for Typical Aircraft Structures before and after Overhaul[J].China Surface Engineering,2011,24(4):76—79.

[29]陈群志,杨蕊琴,房振乾,等.飞机密封防水新技术研究[J].装备环境工程,2010,7(2):71—74. CHEN Qun-zhi,YANG Rui-qin,FANG Zhen-qian,et al. Study on the New Sealing Waterproof Technology for Aircraft Structure[J].Equipment Environmental Engineering,2010,7(2):71—74.

[30]陈群志,杨蕊琴,房振乾,等.胶体密封防水新技术在典型飞机结构中的验证[C]//第六届全国腐蚀大会论文集.2011:69—73. CHEN Qun-zhi,YANG Rui-qin,FANG Zhen-qian,et al. Verification of Colloid Waterproof Seal Validation of New Technology in the Typical Aircraft Structures[C]//Proceedings of the Sixth National Conference on Corrosion. 2011:69—73.

[31]陈群志,房振乾,杨慧宇,等.飞机结构用新型胶体密封防水剂的主要性能及测试表征[J].包装工程, 2011,32(23):146—149. CHEN Qun-zhi,FANG Zhen-qian,YANG Hui-yu,et al. Test and Characterization on the Main Performance of the New Colloid Sealing Waterproofing Agent for Aircraft Structures[J].Packaging Engineering,2011,32(23): 146—149.

[32]陈群志,吴志超.“停-飞”比对飞机使用寿命消耗的影响[J].装备环境工程,2012.2,9(1):1—4. CHEN Qun-zhi,WU Zhi-chao.Effect of Flying-Grounding Ratio on Service Life of Aircraft[J].Equipment Environmental Engineering,2012,9(1):1—4.

[33]陈群志,房振乾,康献海.军用飞机外场腐蚀防护方法研究[J].装备环境工程,2011,8(2):72—76. CHEN Qun-zhi,FANG Zhen-qian,KANG Xian-hai.Methods for Military Aircraft Field Corrosion Prevention and Control[J].Equipment Environmental Engineering,2011, 8(2):72—76.

Corrosion Problems and Countermeasures of the Aging Aircraft

CHEN Qun-zhi,WANG Yu-ya,CUI Chang-jing,ZHANG Lei

(Beijing Aeronautical Technology Research Center,Beijing 100076,China)

Corrosion failure cases were listed for a certain type of aging aircraft structure.The common corrosion problems and theirs characteristics of the aging aircraft structure were clarified.The main causes and impact factors of the aging aircraft structure corrosion were systematically analyzed from the index system of service life period,structure corrosion characteristics,service environment,corrosion maintenance during service and corrosion repair,etc.The aging aircraft structure corrosion protection countermeasures were emphatically elaborated,mainly including corrosion inspection evaluation,coating system improvement,waterproof sealing structure improvement,corrosion prevention and control measures during field use maintenance.

the aging aircraft structure;corrosion;service environment;coating system;sealed waterproof;use maintenance;corrosion repair

10.7643/issn.1672-9242.2014.06.001

TG171;V216.5

:A

1672-9242(2014)06-0001-09

2014-09-25;

2014-10-24

Received:2014-09-25;Revised:2014-10-24

陈群志(1963—),男,湖南人,博士/博士后,高级工程师,主要研究方向为飞机结构疲劳寿命、日历寿命及腐蚀防护等。

Biography:CHEN Qun-zhi(1963—),Male,from Hunan,Ph.D./Postdoc,Senior engineer,Research focus:the fatigue life,calendar life and corrosion protection of aircraft structure.