铝合金6061高转速无倾角微搅拌摩擦焊温度分布研究

赵慧慧,封小松,熊艳艳,李红军,董丰波,胡 蓝,郭立杰

(1.上海航天设备制造总厂,上海200245;2.浙江理工大学机械与自动控制学院,浙江杭州310018)

0 前言

搅拌摩擦焊(FSW)是一种固相连接方法[1],具有无需焊接填充材料、热输入小、焊接变形小、焊接接头缺陷少、力学性能好等优点[2-3],该方法应用范围广泛,包括铝、镁合金以及异种金属的焊接[4-8]。

搅拌摩擦焊技术通常针对壁厚2 mm以上的材料进行连接。而微搅拌摩擦焊技术采用超高转速(是搅拌摩擦焊过程主轴转速的10倍以上)和超小轴肩搅拌工具进行焊接,主要针对连接厚度为1mm以下的材料,其焊接过程中材料产热、流动机制都有其独特之处。英国焊接研究所对微搅拌摩擦焊技术进行了研究,其焊接厚度可达0.3 mm[9],但关于该技术的大规模实际工程应用仍未见报道。目前,国内搅拌摩擦焊技术领域对1 mm以下的微小尺寸构件的微搅拌摩擦焊连接技术较为少见。

针对超薄板的绿色高质量连接问题,对0.8 mm厚6061铝合金超薄板的微搅拌摩擦焊过程进行温度控制研究,包括工艺参数如焊接速度、主轴转速、下压量以及焊接过程外加压缩空气冷却等因素对微搅拌摩擦焊过程工件温度的影响等。

1 超薄板微搅拌摩擦焊过程测温实验

上海航天设备制造总厂研发并制造了微搅拌摩擦焊设备HT-MFSW-01,主机头采用高转速电主轴,旋转速度是普通搅拌摩擦焊的10倍。舍弃了传统搅拌摩擦焊倾角跟随方案,采用无倾角焊接方案,降低了在高速旋转和横向运动的微搅拌摩擦焊主机头上实现倾角跟随的设备控制难度。

工件温度变化与焊接时主要工艺参数密切相关,包括主轴转速、焊接速度、下压量。

微搅拌摩擦焊接过程的热输入qE可以近似表示为

式中 k为热输入常量系数;ω为主轴转速;v为焊接速度。

微搅拌摩擦焊过程进入准稳态焊接时,搅拌工具固定,轴肩和搅拌针尺寸为常数,同时当压入量一定时,摩擦系数和焊接压力也为稳定值,因此可以将这些固定的影响因子合并为一个常量系数k。同时,采用搅拌工具的旋转速度与焊接速度的比值(n=ω/v)表示搅拌工具以固定焊接速度移动一定位移时搅拌工具的旋转圈数,该比值可以近似表征搅拌摩擦焊接线能量。

为了研究微搅拌摩擦焊过程工件温度分布,进行了微搅拌摩擦焊测温试验,如图1所示。其中图1a为微搅拌摩擦焊测温现场,图1b为测温位置示意图,采用K型(镍铬-镍硅)热电偶测量了焊接过程中焊缝周围温度变化。测量点位于沿焊缝长度方向距起焊点200 mm处,温度测量点距离焊缝中心线5 mm、10 mm、15 mm,此时焊接热过程经过前面一段时间的稳定,焊接过程进入准稳态。数据采集系统采用南京贺普科技有限公司生产的HPXY-8B型数据采集-函数记录仪。该数据采集-函数记录仪可实现8通道数据的同步采集,主要用于数据采集、数据分析、数据保存。

图1 平板微搅拌摩擦焊测温试验

焊接速度是影响焊接过程工件温度的重要参数,在其他工艺参数一定的情况下,研究焊接速度对工件温度分布的影响。焊接过程工艺参数如表1所示(序号1~3)。主轴转速固定为20 000 r/min,焊接速度分别为 100mm/min、300mm/min、500mm/min。搅拌摩擦焊接过程依靠搅拌工具高速旋转产生热量,微搅拌摩擦焊焊缝宽度很小,因此主轴需要达到更高的转速来维持焊接过程所需能量,转速要达到搅拌摩擦焊过程的10倍左右。研究主轴转速对工件温度变化的影响,采取的工艺参数见表1(序号4~7)。同时,下压量也是重要的工艺参数,研究了下压量及焊接过程外加压缩空气冷却的影响作用。

表1 焊接过程工艺参数

2 微搅拌摩擦焊接头组织特征

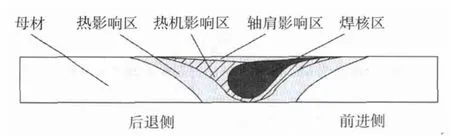

首先分析微搅拌摩擦焊接头宏观组织特征。搅拌摩擦焊焊缝为非对称性焊缝,可分为前进侧、后退侧,如图2所示。典型微搅拌摩擦焊接头区域可分为焊核区、轴肩影响区、热机影响区与热影响区,焊核区位于焊缝中心,轴肩影响区位于焊缝上表面附近,热机影响区位于焊核区外侧,既受到热作用的影响又受到机械搅拌作用的影响而使晶粒拉长、变形,热影响区位于热机影响区外侧,只受到热作用的影响而呈现与母材不同的形态。

图2 搅拌摩擦焊焊缝各区域划分

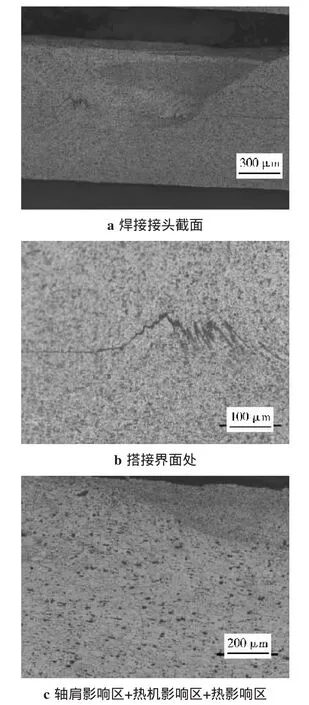

图3 微搅拌摩擦焊实际接头形貌

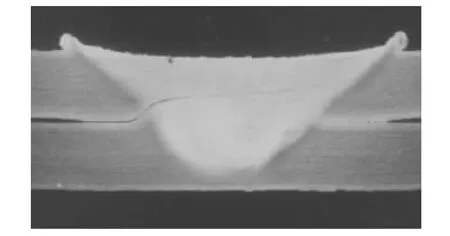

图4 低转速搅拌摩擦焊搭接接头

图3a为0.5 mm厚铝合金微搅拌摩擦焊搭接接头形貌。主轴转速25000r/min、焊接速度300mm/min,接头金属流动纹路清晰可见,出现洋葱环,组织为均匀细小的等轴晶,通过搅拌头的花纹设计及焊接过程中下压量控制,对焊接接头减薄量控制较好。搅拌工具在焊接时高速旋转(通常达到20 000 r/min以上)并向前运动,被焊区域被剧烈搅拌,达到再结晶温度,在高温和大变形速率条件下,形成了细密的再结晶等轴晶。

低转速搅拌摩擦焊边缘搭接面在搅拌针作用下向搅拌针后上方转移,因为金属垂直方向流动不充分,原有搭接面未充分结合,而形成如图4所示的Hook缺陷。

图3b为微搅拌摩擦焊搭接界面处组织,可以看出搭接界面处在微搅拌摩擦焊过程中通过搅拌工具的超高转速运动,将搭接界面进行了搅拌、混合和破碎,与低转速焊接过程中仍保留的向上平滑弯曲的Hook搭接界面不同。而且热影响区与热机影响区较不明显,主要是由于微搅拌摩擦焊接过程中,搅拌工具旋转速度、焊接速度快,焊缝附近冷却速度变化大,受到热作用的影响区域较窄。微搅拌摩擦焊接头受热区域小,接头软化现象不明显。因此适用于对于焊缝周围材料或元件有温度范围要求的应用场合。

图3c为轴肩影响区+热机影响区+热影响区,轴肩影响区在搅拌工具的热和力的共同作用下成细小等轴晶,组织分布与母材相比晶粒被极大地细化了。搅拌工具轴肩的线速度比搅拌针的线速度大得多,因此搅拌作用更剧烈,晶粒尺寸也更细小。热机影响区同时受到搅拌工具的机械作用和热影响,受到高温作用部分出现了等轴晶,另外部分晶粒受到机械拉伸作用发生变形。热影响区只受到热作用,晶粒长大。与传统搅拌焊相比,微搅拌摩擦焊接头热影响区与热机影响区不明显,这是由于微搅拌摩擦焊旋转速度快、焊接速度快、搅拌工具尺寸小,仅少量材料经历了快速加热和冷却过程,周围影响区域较少。另外高速旋转的搅拌工具和焊缝金属局部温度升高,使搅拌工具与焊缝金属之间的摩擦系数有所降低,对于焊缝金属的带动作用也不如传统搅拌摩擦焊显著,使热影响区和热机影响区分布区域较小。

3 焊接速度对工件温度变化的影响

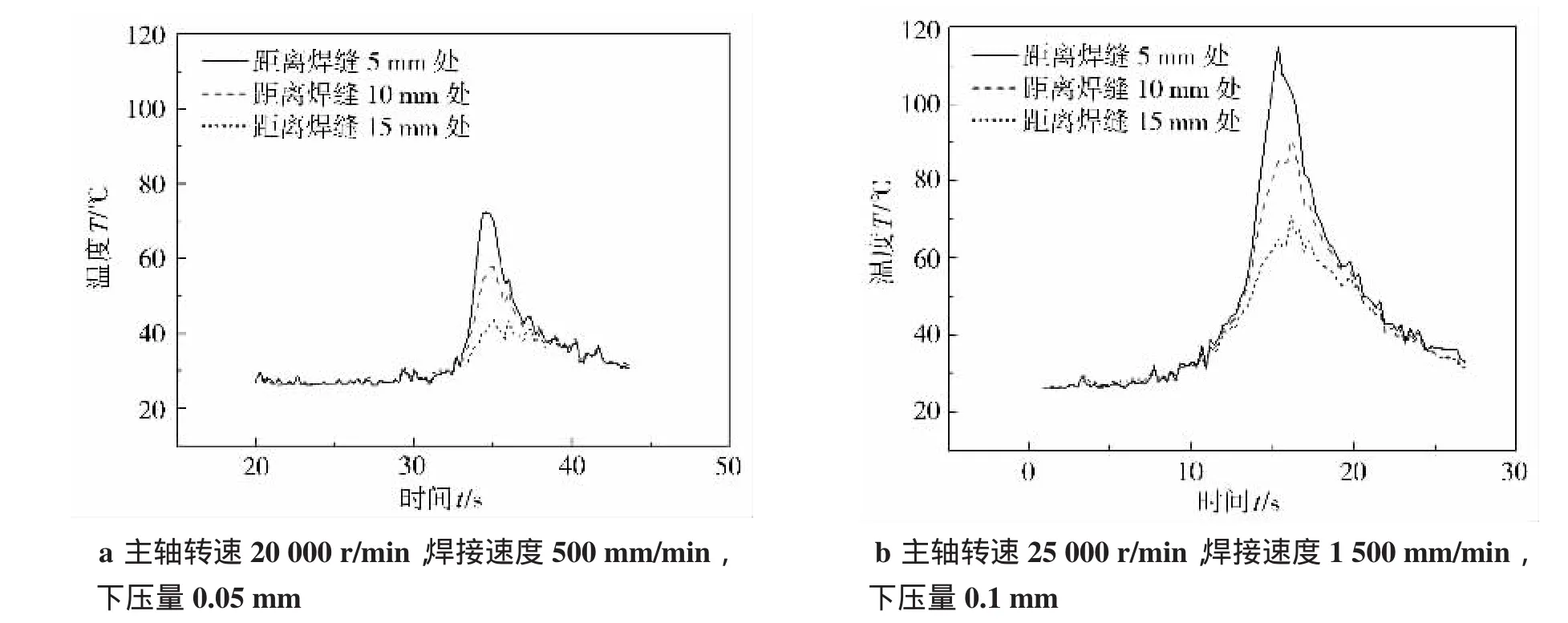

主轴转速为20000r/min,焊接速度为100mm/min、300 mm/min、500 mm/min,对焊缝旁 5 mm、10 mm、15 mm距离处温度分布进行测试,结果如图5所示。从单点温度值变化趋势可见,焊接过程中,温度随焊接热源与被测点距离的减小而升高,当距离较近时,温度急剧升高,热源远离后,温度逐渐降低。被测点与焊缝中心线距离越远,温度峰值越低。不同焊接过程,随焊接速度的升高,焊接热输入降低,温度峰值下降,焊接速度从100mm/min提升至500mm/min,距离焊缝5 mm处的温度峰值从116℃降至72℃。

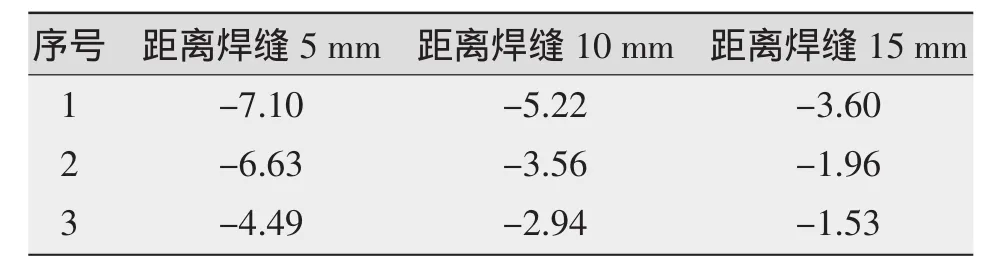

工件晶粒温度历史决定了该点的组织形态变化,因此温度峰值和温度下降段的冷却速度是决定该点组织变化的重要参数。经计算,得出对应表1中不同工艺参数、不同被测位置处温度下降阶段的平均冷却速度,如表2所示。其中负值代表了该过程为温度下降的冷却过程,相同焊接工艺参数下,距离焊缝中心线越远,冷却时冷却速度值越小。同一测量位置,其他参数不变,焊接速度越大,工件温度峰值越低,冷却时冷却速度值越小。因此,当选择越大的焊接速度时,对其周围组织的影响较小。

图5 焊接速度变化时,焊缝旁5 mm、10 mm、15 mm处温度分布

表2 不同参数、被测位置冷却阶段冷却速度 ℃/s

4 主轴转速对工件温度变化的影响

焊接速度为150mm/min,主轴转速分别为10000、15000、20000、25000r/min,对焊缝旁边5mm、10mm、1 5 mm距离处进行了温度测试,如图6所示。随主轴转速的升高,焊接热输入升高,温度峰值升高,焊接速度不变,主轴转速从10000r/min升至25000r/min时,距离焊缝5mm处温度峰值从100℃升至148℃。经计算,得出对应表1中不同工艺参数、不同被测位置处温度下降阶段的平均冷却速度,如表4所示,表中冷却速度负值代表该过程为冷却过程。综合分析图6和表4中数据,随焊接主轴转速升高,搅拌工具提供给工件的能量密度变大,工件峰值温度升高,且工件温度下降时的冷却速度值也变大。与焊缝距离越远,冷却速度值越小。当主轴转速升高时,相应提高焊接速度,可以降低工件高温停留时间,并提高焊接效率。

图6 主轴转速变化时,焊缝旁5 mm、10 mm、15 mm处温度分布

表3 不同参数、被测位置冷却阶段冷却速度 ℃/s

5 下压量及外加压缩空气冷却作用的影响

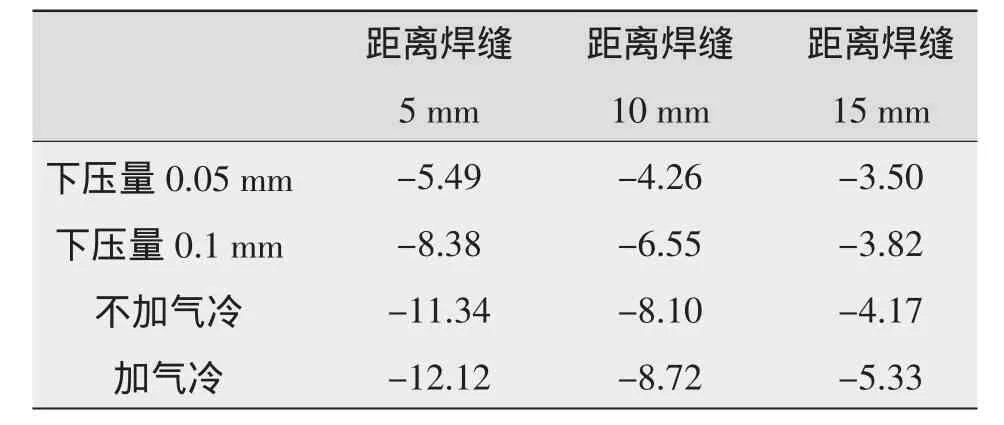

分别对不同下压量0.05mm和0.1mm焊接过程进行了研究,温度结果如图7所示。下压量从0.05 mm增大至0.1 mm,距离焊缝5 mm处的温度峰值从72.28℃增加至115.06℃,峰值增加了54.65%。温度峰值试验证明,减小下压量是工件温度控制的有效手段之一。这是因为相同焊接工艺参数,搅拌工具下压量对焊接过程具有重要影响,下压量越大,搅拌工具对工件的顶锻力越大,焊接时搅拌工具移动,随之产生的摩擦系数、摩擦力也越大,因而增加了大量的摩擦热,并对工件温度产生巨大影响。在保证良好的焊缝成形和焊接质量的前提下,应尽量减小下压量。

焊接过程中对焊缝喷冷却压缩空气进行气冷,外加气冷前后被测位置冷却阶段冷却速度如表4所示。外加气冷前后过程焊缝周围温度变化对比结果如图8所示。距离焊缝5 mm处温度峰值由100℃降至89℃,且冷却过程温度急剧下降,冷却速度值增大约为未加气冷时的4倍,有利于降低高温停留时间,改善焊缝冷却过程。

图7 不同下压量的焊接过程温度变化

图8 外加气冷对于工件温度变化的影响

表4 外加气冷前后被测位置冷却阶段冷却速度 ℃/s

6 结论

(1)微搅拌摩擦焊将搭接界面进行了搅拌、混合和破碎,与低转速焊接过程中仍保留的向上平滑弯曲的Hook搭接界面不同,且热影响区与热机影响区较不明显。微搅拌摩擦焊过程热输入较低,加热和冷却速度较快。

(2)焊接速度越高,焊接热输入降低,温度峰值下降,平均冷却速度值降低,焊接速度从100mm/min提升至500 mm/min,距离焊缝5 mm处的温度峰值从116℃降至72℃;焊接主轴转速越高,热输入越大,温度峰值上升,平均冷却速度值升高,距离焊缝5mm处,主轴转速从10 000r/min提升至25000r/min时,温度峰值从100℃升至148℃。

(3)下压量是对焊接过程摩擦产热影响较大的参数。下压量增大,产热剧烈升高。下压量从0.05 mm增大至0.1 mm,距离焊缝5 mm处的温度峰值从72.28℃增加至115.06℃,增加了54.65%。在保证焊接质量的前提下,尽量降低下压量对控制温度峰值具有良好效果。

(4)外加气冷对控制温度峰值也具有良好效果,对冷却速度的影响最大。加气冷时距离焊缝5 mm处温度峰值由100℃降至89℃,且冷却速度值增大约为未加气冷时的四倍,有利于降低高温停留时间,改善焊缝冷却过程。

[1]Thomas W M,Nicholas E D,Needham J C,et al.Friction stir butt welding[P].International Patent No.PCT/GB92/022 03 and GB Patent No.9125978.8,December 1991.

[2]Dawes C J,Thomas W M.Friction stir process welds aluminum alloys[J].Welding Journal,2003,75(3):41-45.

[3]张 昭,刘会杰.搅拌头形状对搅拌摩擦焊材料变形和温度场的影响[J].焊接学报,2011,32(3):5-8.

[4]Rhodes C G,Mahorey M W.Effect of friction stir welding on microstructure of 7075 aluminum[J].Scripta Materialia,2004,36(1):69-75.

[5]Sato Y S,Urata M,Kokawa H,et al.Hall-petch relationship in friction stir welds of equal channel angular-pressed aluminium alloys[J].Materials Science and Engineering A,2003(354):298-305.

[6]Sutton M A,Yang B,Reynolds A P,et al.Microstructural studies of friction stir welds in 2024-T3 aluminum[J].Materials Science and Engineering A,2002(323):160-166.

[7]Cavaliere P,Squillace A,Panella F.Effect of welding parametersonmechanicalandmicrostructural properties of AA-6082 joints produced by friction stir welding[J].Journal of Materials Processing Technology,2008(200):364-372.

[8]梁志芳,史清宇,康 旭.7A52铝合金搅拌摩擦焊工艺优化[J].焊接学报,2011,32(2):17-20.

[9]NeeJooTeh,HelenGoddin,AndrewWhitaker.Developments in micro applications of friction stir welding[OE/OP].http://www.twi.co.uk/technical-knowledge/published-papers/developments-in-micro-applications-of-friction-stir-welding/.