道岔尖轨减磨剂涂覆装置的研究与设计

郭宏伟 李学鹏

(1.沈阳铁路局科学技术研究所,辽宁 沈阳 110013;2.沈阳铁路局沈阳供电段,辽宁 沈阳 110000)

1 概述

道岔是一种使机车车辆从一股道转入另一股道的线路连接设备,通常在车站、编组站大量铺设。由于道岔具有数量多、构造复杂、使用寿命短、限制列车速度、行车安全性低、养护维修投入大等特点,与曲线、接头并称为轨道的三大薄弱环节。因此道岔的技术性能和质量关系到列车行车速度、平稳性及运输安全。道岔尖轨作为道岔中最薄弱的环节,尖轨使用寿命直接关系到道岔的寿命。当列车通过道岔侧向时,对尖轨的纵向和横向造成冲击,导致尖轨侧面磨损;尤其是重载列车通过道岔时,会加剧道岔尖轨的磨损程度,严重影响道岔的使用寿命,造成铁路运行成本增加。因此,减缓道岔尖轨的磨损,延长道岔使用寿命,对于节约运行成本,提高铁路运营效益具有重要作用。

目前,实用性较好、比较有效减缓道岔尖轨磨耗的方法是在尖轨侧面涂覆减磨剂。实际运用证明,涂覆尖轨减磨剂能延长尖轨使用寿命达2个周期。但是,现有的尖轨减磨剂涂覆作业方式主要采用手工涂覆或简单机具涂覆,随着铁路运量的增大以及货运列车行车密度的加大,现有的尖轨减磨剂涂覆作业方式,已不能满足重载铁路道岔曲尖轨的减磨需求,影响了尖轨减磨剂的实际作用效果。为了解决此问题,研制了一种道岔尖轨减磨剂的涂覆装置,该装置具有涂覆过程稳定,涂覆位置准确,涂覆流量可调等特点,为提高尖轨减磨剂实际作用效果提供了技术支持。

2 尖轨减磨剂涂覆方案的选择

道岔与一般线路的区别不仅在于复杂的轨线布置和走行线路转换,而且在于其多变的轮。

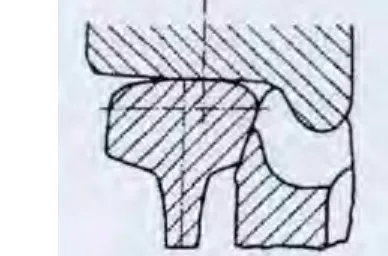

岔接触几何关系。当车轮对从基本轨过渡到尖轨时(图1),车轮轮缘与尖轨作用边接触点上的压强很大,当压强超过尖轨的屈服应力,接触点顶部就发生塑性变形;同时车轮滚动时,轮缘在尖轨侧面产生滑动,使接触点的塑性部分和弹性部分的过渡区间出现变形,形成了曲尖轨的侧面磨耗。

图1 转辄区轮轨接触状态

通过对重载运输条件下道岔尖轨磨耗原理进行分析可知,轮轨之间的润滑属于边界润滑,它通过第三介质的作用,在轮轨表面形成边界润滑膜,使其摩擦过程主要发生在边界膜内,以降低轮轨之间的磨损。因此边界润滑膜的结构,形式与性能,决定润滑效果的优劣。

由于尖轨减磨剂属于固态减磨剂,可以直接将其涂抹于尖轨侧面,但这种涂覆方式形成的润滑膜较薄,达不到良好的减磨效果。因此,为了达到尖轨减磨的最佳效果,设计的尖轨减磨剂涂覆方案为在规定的工作温度下将热熔后的液态尖轨润滑减磨剂连续地喷涂到尖轨的侧面,让液态的尖轨润滑减磨剂在尖轨侧面凝固并形成一层均匀的、连续的干式润滑膜;在列车经过时,尖轨润滑减磨剂转移到列车轮缘上,对轮缘进行润滑,从而达到最佳的减磨效果。

3 涂覆装置的组成及工作原理

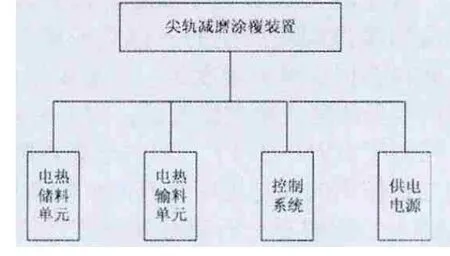

尖轨减磨涂覆装置由电热储料单元、电热输料单元、控制系统和供电电源组成,其组成结构如图2所示

图2 尖轨减磨涂覆装置组成结构图

电热储料单元由储料器和电热元件组成,采用在储料器的外表面缠绕自控温电加热带作为储料单元的加热方式为其进行供热。电热输料单元由输油机构和电热元件组成,采用PTC半导体电热元件和碳纤维电阻丝相结合的加热方式为整个输料单元进行加热,输油机构由直流电机和齿轮泵组成,通过直流电机驱动齿轮泵进行输油作业。控制系统是对整个涂覆装置的作业过程进行控制。供电电源是对涂覆装置进行供电,涂覆装置是在户外使用,而且使用过程中均处于移动状态,在满足供电容量需求的情况下要保证供电装置的便携性和轻便性,因此采用锂电池作为涂覆装置的供电电源。

涂覆装置的工作原理为首先将热熔后的液态尖轨减磨剂注入到电热储料单元中,同时开启加热控制开关,对整个涂覆装置进行加热,待涂覆装置加热到规定作业温度后,开启涂覆作业控制开关进行涂覆作业,在涂覆作业过程中可根据现场尖轨的实际磨损情况,适当调整尖轨减磨剂的涂覆流量以满足尖轨减磨的要求。

4 涂覆装置的结构设计

4.1 外形设计

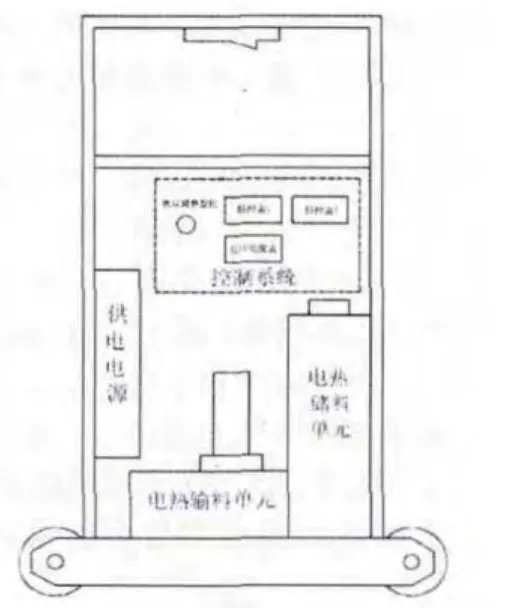

通过分析涂覆作业过程可知,由于涂覆位置位于尖轨侧面,为了保证涂覆位置准确和现场涂覆作业良好的操控性能,涂覆装置应能在单股轨道上平稳走行。根据涂覆装置现场使用环境可知,涂覆装置应属于户外作业设备,而且经常与钢轨接触不可避免与钢轨发生碰撞,涂覆装置应具有一定的强度和较长的使用寿命。涂覆装置的结构设计为手推式并且能够在单股钢轨上行走的小车,其结构如图3所示。

图3 涂覆装置组成结构示意图

4.2 输油喷嘴的设计

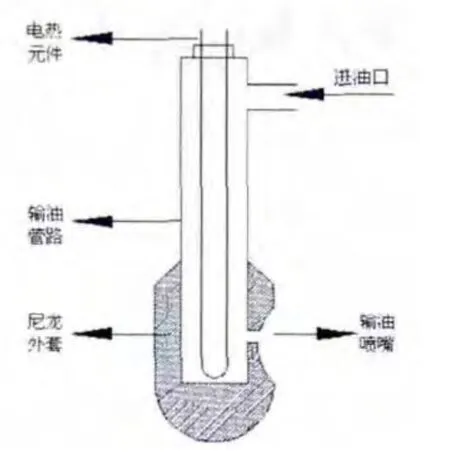

输油喷嘴是涂覆装置的关键部件,其决定涂覆作业的效果。由于轮轨接触时,车轮踏面与钢轨顶面接触需要保持较高的粘着系数,而车轮轮缘与尖轨内侧圆角接触需要润滑减磨,润滑材料只能涂抹于轮缘与钢轨内侧圆角上。由于输油喷嘴始终与钢轨保持接触,要求输油喷嘴应具有一定的耐磨性能。

因此,将输油喷嘴设计成双层结构,里层为不锈钢输油管,外层位尼龙护套,同时将喷嘴结构依据尖轨的轨头形状设计成圆弧形,其外形结构如图4所示。

在整个涂覆过程中尖轨顶面逐渐变窄,输油喷嘴要始终与尖轨侧面保持贴密,因此采用弹簧将输油喷嘴与涂覆装置进行连接,通过改变弹簧的拉伸尺寸,来保证输油喷嘴与尖轨侧面的贴密性。

图4 输油喷嘴结构示意图

5 控制系统的设计

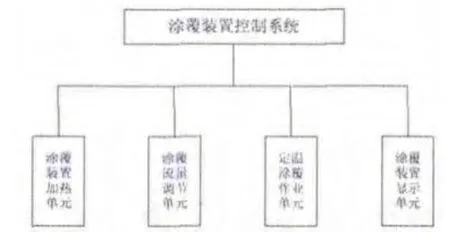

涂覆装置的控制系统由涂覆装置加热单元、涂覆流量调节单元、定温涂覆作业单元和装置显示单元组成,控制系统的组成结构如图5所示。

图5 涂覆装置控制单元组成结构图

5.1 系统控制方案

在涂覆装置的控制系统中,涂覆装置加热单元采用无触点式电子开关对电热元件的导通和停止进行控制。涂覆流量调节单元采用脉冲宽度调制技术对直流电机进行调速,通过改变直流电动机电枢上电压的“占空比”来改变平均电压的大小,从而控制电动机的转速。定温涂覆作业单元采用在电机的控制电路中加入电子温控开关,从而限制电机启动的温度,以达到保护电机的目的。涂覆装置的显示单元采用电压电流表和数字温度表对涂覆装置的工作参数进行实时显示,便于涂覆专业人员对涂覆装置的状态进行监控。

5.2 涂覆流调节单元的设计

5.2.1 原理分析

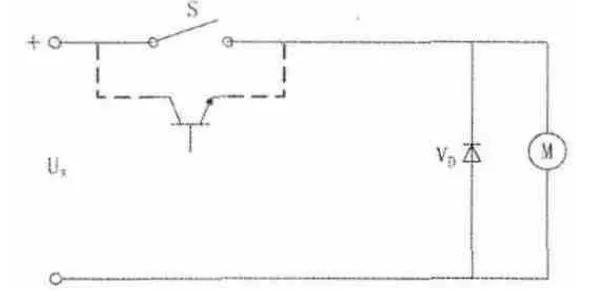

涂覆装置执行机构采用直流电机驱动齿轮泵进行输油工作,因此通过改变直流电机的转数可实现齿轮泵流量的调节。采用脉冲宽度调制(PWM)技术来对直流电机进行调速,与一般直流调速相比,既减少了对电源的污染,而且使控制过程更简单方便,其控制的示意图如图6所示。可控开关S以一定的时间间隔重复地接通和断开,当S接通时,供电电源US通过开关S施加到电动机两端,电源向电机提供能量,电动机储能;当开关S断开时,中断了供电电源US向电动机电流继续流通。

图6 PWM控制示意图

这样,电动机得到的电压平均值Uas为:

式(1)中,ton为开关每次接通的时间,T为开关通断的工作周期,(即开关接通时间ton和关断时间toff之和),α为占空比,α= ton/T。

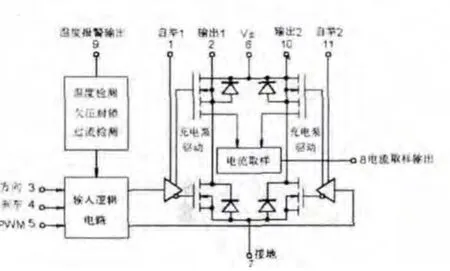

5.2.2 设计方案

设计的涂覆流调节单元采用脉冲控制模块和驱动模块组成一个单极性驱动直流电机的控制系统。驱动模块采用LMD18200,该芯片内部集成了四个DMOS管,组成一个标准的H型驱动桥。脉冲控制模块主要用于产生PWM控制信号,通过调整输入PWM信号的占空比,来调整电机转数,电机驱动内部结构如图7 所示。

图7 电机驱动内部结构

6 现场运用

该道岔尖轨减磨涂覆装置在阜新工务段和沈阳工务段进行了现场使用,现场试验证明该装置机械结构稳定能够平滑地在轨面上行走,在进行涂覆作业时,喷涂流量稳定无堵塞,涂覆位置准确,涂覆效率高,同时该装置操作简便,便于掌握。

图8 现场涂覆作业

图9 涂覆效果

结语

本文通过分析重载铁路运输条件下道岔尖轨的磨耗原理以及目前尖轨润滑减磨剂涂覆方式存在的弊端,制定了尖轨润滑减磨剂的涂覆方案,设计了适应重载运输条件下尖轨润滑减磨剂的涂覆装置,该装置已通过沈阳铁路局科技成果鉴定。现场运用证明,利用减磨涂覆装置进行涂覆作业,降低了作业强度,提高了作业效率,为提高尖轨减磨剂实际作用效果提供了技术支持,对降低铁路运营成本,保证铁路运输安全具有重要意义。

[1]金学松,刘启跃.轮轨摩擦学[M]. 北京:中国铁道出版社,2004.