HACCP在浓缩芒果汁生产应用的研究

陈月玲

(肇庆市农业学校,广东 肇庆 526070)

芒果别名庵罗果,有“热带水果之王”的美称,营养价值很高,开发利用的前景广阔。HACCP作为食品工业中的一种有效的管理模式,应用于浓缩芒果汁生产企业中,将有益于生产水平、产品质量与安全的全面提高与完善。

1 HACCP介绍

1.1 基本概念

HACCP是从食品原料开始,制造加工、保存、流通到最终消费为止的各个阶段,对可能发生的危害进行调查分析,为防止此危害在制造中发生,规定出特别需要进行管理的环节,设定此处的管理关键限值,并且连续的或在适当的频率下,用适当的方法加以监视,将潜在危害消灭在生产过程中。

1.2 HACCP系统的原理

进行危害分析(HA),首先要找出与品种有关和与加工过程有关的可能危及产品安全的潜在危害,然后确定这些潜在危害中可能发生的显著危害,并对每种显著危害制订预防措施。确定加工中的关键控制点(CCP),对每个显著危害确定适当的关键控制点和关键限值,对确定的关键控制点的每一个预防措施确定关键限值。

1.3 制定HACCP计划的步骤

组建HACCP实施小组→制定产品说明→确定产品用途→制定生产流程→进行危害性分析HA→确定关键控制点CCP→确定关键限值CL→建立监控措施→发现偏差→建立纠偏措施→建立审核措施→建立文件记录的保存措施→对HACCP计划进行评估(验收)。

2 HACCP体系在浓缩芒果汁生产中的应用

2.1 生产工艺流程

原料→选果→清洗→修整→破碎→榨汁→粗滤→前巴氏杀菌→冷却→酶解→离心分离→澄清→过滤→真空浓缩→后巴氏杀菌→罐装→冷却→成品

2.2 主要工艺简介

选果:为了保证果汁的质量,原料必须进行挑选。

清洗:选果后,必须将附着在果实上的泥土、微生物和农药洗净。

修整:有局部病虫害、机械损伤的不合格芒果,用不锈钢刀修削干净,并清洗;合格的芒果去果皮、果核、果梗等。

破碎:用不锈钢破碎机破碎成碎块,在破碎过程中每吨芒果原料添加5%~10%的抗坏血酸溶液1Kg,可防止褐变和提高出汁率。

榨汁:采用两级取汁法。第一次取汁原料用新鲜的水果破碎的果浆;第二次取汁原料是第一次取汁后的果渣。果渣需要加水[渣/水=(1~3)/1]浸提并用果胶酶进行处理,一般出汁率为70%~85%。

前巴氏杀菌: 榨出的芒果汁立即用夹层锅或管式消毒器加热杀菌、灭酶,温度88℃保持60~90s,然后冷却到65℃。

酶解:冷却后用酶制剂处理30~60min,之后加入必需数量的明胶溶液,静置。

离心分离:一般采用碟式离心机进行离心分离。

澄清:芒果汁脱胶澄清用酶一般为Pectinex5XL,反应温度50~55℃,大约1~2h。100L酶用量1.5~2.5mL。

过滤:将澄清的果汁经过滤得澄清透明芒果汁。

浓缩:采用真空浓缩,使可溶性固形物的含量调整到65%~75%。

后巴氏杀菌、罐装:在88~93℃下杀菌40s再降温至85℃进行罐装。

冷却:杀菌罐装后立即快速冷却至常温。在使用玻璃瓶包装时,冷却水的温度不要太低,防止炸瓶[7] [8]。

3 危害分析与关键点确定

3.1 危害分析

根据浓缩芒果汁工艺流程,对原料芒果、生产过程直至成品消费的各个环节进行全面分析,从生物、化学和物理等几个方面找出潜在的有损于浓缩芒果汁安全的危害因子。

3.1.1 生物危害

微生物污染是浓缩芒果汁加工中的主要污染,污染菌可使浓缩芒果汁饮料浑浊,形成沉淀,产生不良的气味,改变了浓缩芒果汁特有的口味以致不能饮用。

3.1.2 化学危害

主要有农药残留、重金属超标及添加剂使用过量,果实清洗用清洁剂、CIP清洗剂、水源污染、包装材料灭菌用消毒剂的残留也是造成化学危害的因素。

3.1.3 物理危害

浓缩芒果汁生产中会受设备、容器、管道、包装材料不合卫生要求或人为因素等,可引起物理因素危害。

3.2 确定关键控制点

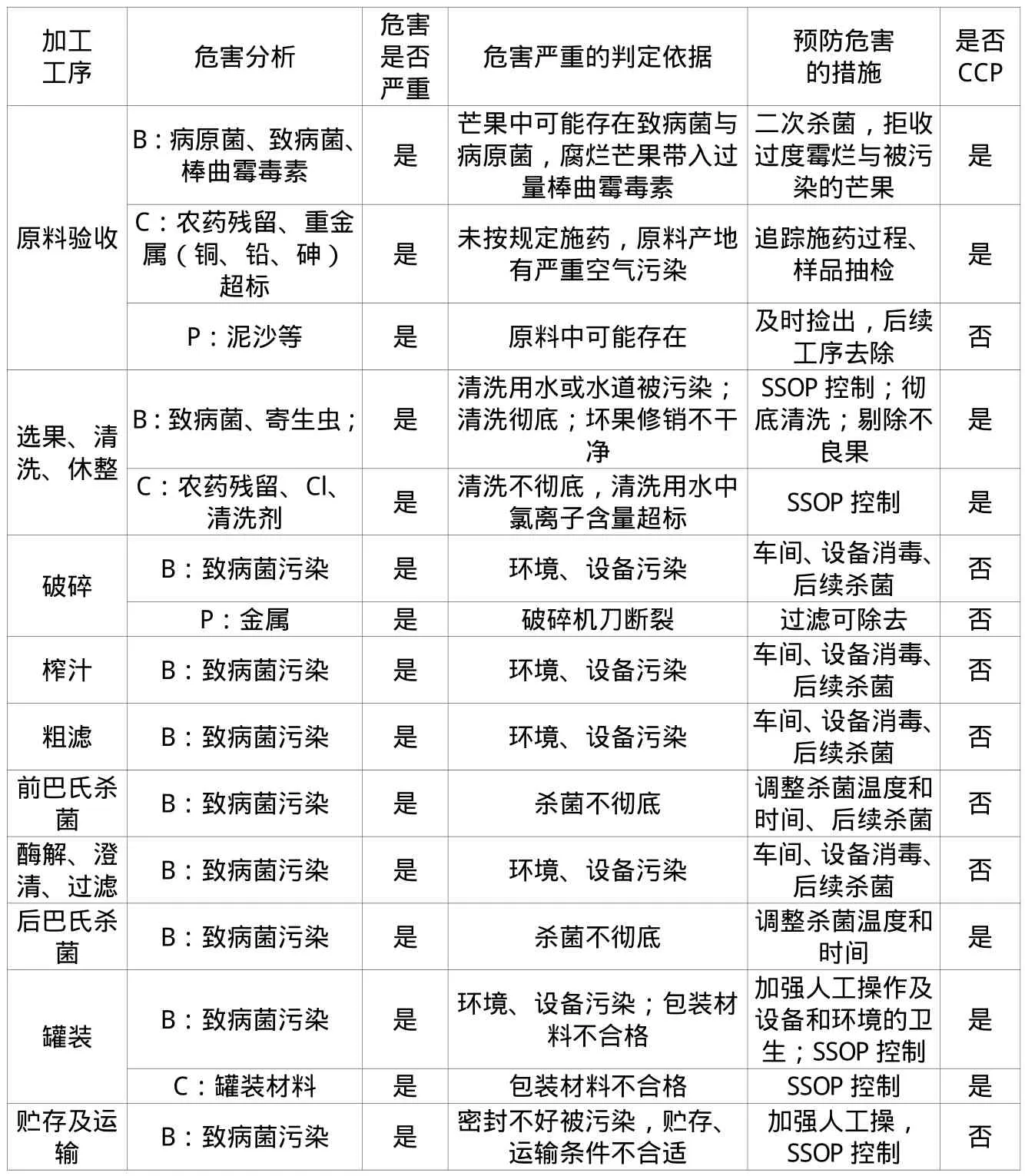

经过对浓缩芒果汁生产工艺流程的各个环节进行危害分析,在整个过程中可能造成危害的关键控制点:原料验收;原料清洗;后巴氏杀菌;罐装;包装材料等(分析结果见表1)。

3.2.1 原辅料验收

要对原料产地进行调查,并对原料进行农药残留、重金属、病虫害果数及腐烂果数检查,凡不合格品一律拒收。辅料的验收按进货检验或相应的购销合同进行检验,凡不合格一律拒收。

3.2.2 原料清洗

定期检查清洗机的喷射压力,碱液浓度为1%~2%,温度65~70℃。

3.3.3 后巴氏杀菌

在88~93℃下杀菌40s再降温至85℃进行罐装。

3.3.4 罐装

加强操作工人个人卫生,严格按照操作规程。

3.3.5 包装材料

包装材料需提供第三方证明,以确保包装材料的合格。

3.3.6 设备清洗

先用70~90℃浓度为2%~3%的碱液洗,再用清水清洗至pH=7.0。

表1 浓缩芒果汁生产危害分析及其控制措施

3.3.7 环境卫生

对车间内空气、地面墙壁等在规定时间内进行消毒,并定期监测环境消毒的效果。

3.4 建立关键限值、确定控制标准

控制措施关键限值的确定应以浓缩芒果汁生产的有关技术、安全法规,工艺规程为依据,结合企业生产、科研及专家的科学分析后确定,以确保控制措施的有效性。

3.5 监控、纠偏、记录与验证

3.5.1 监控 是快速对浓缩芒果汁生产CPP进行测试或观察,将测试值与关键值进行比较,失控时及时调节。该步骤是HACCP计划中最重要的部分。监控程序包括:监控的内容、监控的方法、监控的频率、监控的人员。

3.5.2 纠偏 发现生产未达标时,必须立即采取纠偏措施。利用检测结果调整工艺与加工方法以保持控制。如果失控,必须将不符和要求的产品处理掉。必须确定、改正不符和要求的因素以确保CCP重新受控制。

3.5.3 记录 每个关键控制点的监控要形成相应的记录,记录的监控信息是显示关键控制点受控状态的证据。

3.5.4 验证 验证或证实生产中使用的HACCP系统与所制定的HACCP系统是否相符 [7],该阶段由生产企业的卫生监督员、质检员及有关部门的专家等对HACCP系统定期进行验证和分析。

讨论

市场呼唤高质量的安全产品,HACCP作为食品工业中的一种有效的管理模式,应用于浓缩芒果汁生产企业中,将有益于浓缩芒果汁生产水平、产品质量与安全的全面提高与完善,提高我国在浓缩芒果汁国内外市场的竞争力。因此,HACCP体系的应用对浓缩芒果汁行业的发展壮大具有重要意义。

[1]李华,蔡庆书,等.HACCP在浓缩苹果汁生产中的应用[J].食品科技.

[2]张建新,朗锁军,等.HACCP在浓缩苹果汁生产中的应用[J].保鲜与加工.

[3]陈炳卿.营养与食品卫生学.人民卫生出版社.

[4]王铷,王冬.HACCP在传统酿酒制造中的应用[J].广州食品工业科技.

[5]翟迪升,朱俊晨.HACCP在豆奶饮料生产中的应用研究.饮料工业,2004,03.

[6]吴汉民,韩素珍.HACCP体系的原理[J].宁波大学学报(理工版).

[7]HACCP计划的编写[J].中国禽业导报.

[8]叶兴乾.果品蔬菜加工工艺学[J].中国农业出版社.

- 中国新技术新产品的其它文章

- 螺母标准问题研究

- 快速恢复电缆本体结构新技术

- 关于建筑工程检测中的难点分析