智能钻柱关键密封技术研究

魏秦文朱 鑫梁 政肖仕红郝广辉王庆仓

(1.中国石油天然气管道科学研究院,河北廊坊 065000;2.西南石油大学机电工程学院,四川成都 610500)

智能钻柱关键密封技术研究

魏秦文1,2朱 鑫2梁 政2肖仕红2郝广辉2王庆仓2

(1.中国石油天然气管道科学研究院,河北廊坊 065000;2.西南石油大学机电工程学院,四川成都 610500)

为解决目前电动钻井智能钻柱电传输安全技术问题,针对智能钻柱上卸扣自动密封与核心件高压泄漏等问题,根据使用环境与工艺要求,选取出一种适用于智能钻柱的核心件旋转动/静密封结构,通过对初始压缩率、介质压力、插针和插座旋转壳体旋转速度等影响密封性能的主要因素进行有限元分析,进一步完善、提高了密封结构旋转密封性能。最后,通过试验测试验证了其合理性与使用效果。结果表明:初始压缩率为17%时密封圈的密封性能较好,因双三角滑环起到挡圈作用致使该密封结构能够耐住10 MPa高压,插针旋转壳体或插座旋转壳体旋转速度在2 rad/s以下密封性能最好。选用带三角滑环的O型圈组合密封并优选该密封结构相关参数,有效地解决了智能钻柱关键密封问题,从而确保电动钻具的电信号和动力能够高效快速的传输,进一步推动了智能钻柱的发展。

智能钻柱;电传输安全;旋转动/静密封;有限元分析;室内试验

石油钻井常用的井下动力钻具主要有液动/气动螺杆钻具、涡轮钻具和电动钻具。电动智能钻柱因具有使用范围广、钻井成本低、输出功率大的优点,越来越引起国际钻井界的关注。近年来,国内外对智能钻柱的研究仍处于探索阶段。笔者在国家863项目的支持下完成了一种动力及信号传输钻杆关键结构的设计、样机制造及性能测试;肖仕红[1]等人对智能钻井电缆传输的电接头进行了研究,张绍槐[2]介绍了智能钻井理论与技术及其发展,刘春全[3]介绍了井下电动钻具的现状及发展。目前,智能钻柱遇到的主要技术难题有同轴电缆信号屏蔽、三相电缆上卸扣对中和密封绝缘问题。为确保电动钻具的电信号和动力能够良好的传输,避免泄漏以保证密封性能的关键就在于智能钻柱核心件的旋转动密封。为此,本文选取出了一种适用于智能钻柱核心件旋转动密封结构,利用Abaqus分析初始压缩率、介质压力和壳体旋转速度对其密封性能的影响,并通过相关试验验证了其合理性。

1 电驱动井下智能钻柱关键结构设计

智能钻柱电接头由插针总成、插座总成和钻柱管体组成,其关键部位的结构如图1所示。研制的电传输智能钻柱关键结构电接头的最大传输功率200 kW。当智能钻柱的公扣端与母扣端上扣时,智能钻柱公扣端上插针总成里的插针会和母扣端上的插座自动对接形成电信通路,实现强电与信号的传输。智能钻柱的关键密封位置为插针旋转壳体和插针定位体、插座旋转壳体和插座定位体之间的密封。

图1 智能钻柱电接头结构示意图

2 智能钻柱关键密封结构设计

常用的密封形式有机械密封、填料密封和组合密封等。其中,机械密封的密封性能好,使用周期长,但结构复杂、价格较高;填料密封摩擦功率消耗大,其运动件的密封面容易造成磨损,所以并不适用于旋转动密封;常见单、双向组合密封结构简单、密封性能好、磨损小、成本低,适用于旋转动密封。

智能钻柱关键密封要求密封件不能占用太多的接头内径空间,插针定位体与插座定位体留有装密封圈的槽深比较小,插针旋转壳体与插座旋转壳体内壁又比较薄,智能钻柱在正常工作时定位体和旋转壳体之间会发生旋转,因此,通过综合分析、比较,选择组合密封圈安装在插针旋转壳体或插座旋转壳体与插针定位体或插座定位体之间。如图2所示,在插针定位体或插座定位体上设有3沟槽,中间沟槽放置组合密封结构,起密封作用;两边沟槽放置四氟导向带,起支承和导向作用。

图2 组合密封件安装示意图

3 关键密封结构性能分析

3.1 组合密封的有限元前处理

组合密封是由一个双三角滑环和一个GB 1235—76 O型橡胶密封圈组合而成的组合密封。O型圈的内径为50.4 mm,截面直径为7.5 mm,材料为丁腈橡胶(NBR);双三角滑环的材料为填充聚四氟乙烯(PTFE)。智能钻柱插针旋转壳体、插座旋转壳体的内径为61.0 mm,插针定位体、插座定位体外径为61.0 mm。定位体两边放置四氟导向带的沟槽宽为8.2 mm,深度为5 mm;中间放置组合密封圈的沟槽深度为5.3 mm,宽度为7.5 mm。旋转壳体和定位体的材料为钢,弹性模量2.1×105MPa,泊松比

0.3,密度7.8 g/cm3。

橡胶密封结构具有高度非线性,即几何非线性、材料非线性和接触非线性。分析中做如下假设:(1)材料具有确定的弹性模量和泊松比;(2)材料的拉伸与压缩蠕变性质相同;(3)密封圈受到的纵向压缩视为由约束边界的指定位移引起;(4)不引起体积变化。

选用 Mooney-Rivlin模型描述橡胶超弹性材料在大变形下的力学特性,取橡胶的密度为1.2 g/cm3,C1和C2为Mooney-Rivlin模型材料系数,分别取1.87 MPa和0.47 MPa。在静密封分析中,约束旋转壳体和定位体的轴向位移,首先对旋转壳体施加位移载荷模拟压缩量,再在未与槽壁接触的表面施加流体工作压力载荷;在动密封分析中,在前面两个分析步后建立旋转壳体的径向旋转速度,从而模拟旋转运动过程。

建立O型圈表面与凹槽、O型圈与双三角滑环、双三角滑环与凹槽表面、双三角滑环与旋转壳体表面4个接触对,对模型进行网格划分,有限元模型如图3所示。

图3 组合密封有限元模型

3.2 初始压缩率的影响

通过对旋转壳体施加位移载荷来模拟不同的初始压缩率,完成O型密封圈的过盈安装。

要实现动密封,组合密封用O型圈的压缩率应达到15%~30%,但由于智能钻柱插针和插座定位体工作条件对其沟槽深度有一定的限制,对于本模型,压缩率只能取15%~20%,压缩量为0.855~1.1 mm。

在10 MPa工作压力下,密封圈的Mises应力和接触应力分布见图4,可以看出,在10 MPa工作压力下最大Mises应力发生在密封圈截面中心,最大接触应力大于10 MPa,密封性能较好。在10 MPa压力作用下的组合密封O型圈密封面和滑环密封面的最大接触应力与压缩率的关系见图5。图6所示为组合密封的O型圈的最大Mises应力与压缩率的关系。

图4 10 MPa压力下密封圈Mises应力和接触应力分布

图5 最大接触应力与压缩率的关系曲线

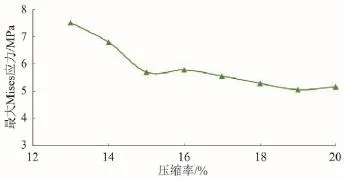

图6 O型圈受到的Mises应力与初始压缩率的关系

图5表明随着初始压缩率的增大,O型圈密封面的接触应力变化比较小,滑环密封面虽开始稍有变化,但随压缩率增大逐渐趋于稳定;密封面和滑环密封面随着压缩率的变化,最大接触应力始终大于介质压力,说明组合密封圈始终能够满足密封要求。

图6表明O型圈所受的Mises应力随着初始压缩率的增大而逐渐减小。为了协调组合密封圈的密封性能和摩擦性能,O型圈的压缩率选取相当关键。压缩率大,其密封性能较好,泄漏也会减少,但旋转运动过程中受到的摩擦力就较大,会因磨损加重而导致寿命缩短。若O型圈的压缩率较小,虽然上述问题都能得到很好的解决,但此时O型圈的密封性能又得不到保障。从上述分析结果可以看出,当O型圈的压缩率为17%时,密封圈的接触应力较大,其密封性能就较好,所受Mises应力较小,密封圈不易松弛,而且所受旋转摩擦力也相对较小。

3.3 介质压力的影响

图7为5 MPa和10 MPa介质压力下组合密封的变形,从图中可以看出在介质压力从5 MPa 到10 MPa时O型圈橡胶材料变形不大,双三角滑环出现细微松弛,起到了保护O型圈的作用。图8、9分别为密封面的最大接触应力随介质压力的变化曲线和O型圈与双三角滑环所受Mises应力随介质压力变化的曲线。

图7 不同介质压力条件下组合密封的变形

图8表明随着介质压力的增大,各密封面接触应力的最大值随之增大,并且O型圈具有自密封作用,因此,在不同压力条件下,各接触面的接触应力均大于介质压力,能够满足密封要求。从图9可以看出,O型圈所受Mises应力随着介质压力的增大,其值趋于稳定,而且都停留在10 MPa以下;而双三角滑环所受Mises应力随介质压力的增大也逐渐增大,说明双三角密封在此组合密封中起到了挡圈的作用,不仅可以防止O型圈被压入定位体与壳体之间的配合间隙,大大避免了O型圈右下角发生剪切失效的可能性,而且使O型圈在高压下出现撕裂的概率大大降低,从而保证了O型圈在高压下的正常工作。

图8 最大接触应力与介质压力的关系

图9 O型圈所受Mises应力与介质压力的关系

3.4 旋转壳体旋转速度的影响

之前建立的二维轴对称有限元模型限制了旋转壳体的径向旋转自由度。为了研究插针和插座旋转壳体旋转速度对组合密封的影响,重新建立了组合密封的三维模型(图10)。模拟密封圈17%的初始压缩量,施加10 MPa的工作流体压力,对旋转壳体施加不同的旋转速度,设置边界条件时统一建立柱坐标系。在旋转速度为5 rad/s时,组合密封结构的变形如图11所示。对旋转壳体施加从0~10 rad/s的旋转速度,依次记录两主密封面的最大接触应力和O型圈的最大Mises应力(图12、13)。

图10 组合密封结构三维模型

图11 旋转速度5 rad/s时组合密封结构变形

图12 不同旋转速度下两主密封面最大接触应力

图13 O型圈不同旋转速度下最大Mises应力

从图12可以看出,旋转壳体在不同旋转速度下,两主密封面的最大接触压力都大于介质压力10 MPa,说明旋转壳体速度在低于10 rad/s时,其密封性能都能够得到保证。但从图13看出,O型圈的Mises应力随着旋转壳体的旋转速度先增大后逐渐减小,在2 rad/s时O型圈的Mises应力最大。之所以会出现这种现象,是因为当旋转速度低于2 rad/s时,O型圈处于黏滑状态;一旦旋转速度超过2 rad/ s,O型圈开始随着旋转壳体滑动,此时O型圈与双三角滑环开始脱离,Mises 应力大部分作用在滑环上,此时滑环密封面的摩擦力随旋转速度的增大也急剧增大。综上所述,在智能钻柱上卸扣过程中,为保证密封圈的密封性能,旋转壳体的旋转速度应该控制在2 rad/s以内。

4 试验分析

通过加工插针和插座定位体不同的沟槽深度来模拟不同的初始压缩率。在所选定初始压缩率下,施加不同旋转速度,并在密封面的一侧注入一定压力的介质,依次观察初始压缩率、介质压力和旋转速度对密封效果的影响,并观察组合密封的磨损程度,测验结果见表1。对比发现测验结果与有限元仿真分析结论基本一致。

Research on key sealing technique for intelligent drill string

WEI Qinwen1,2, ZHU Xin2, LIANG Zheng2, XIAO Shihong2, HAO Guanghui2, WANG Qingcang2

(1.Research Institute of Natural Gas Pipeline Science, CNPC, Langfang065000, China;2.School of Mechanical and Electrical Engineering, Southwest Petroleum University, Chengdu610500, China)

In order to solve the problem of electric transmission safety technique through intelligent drill string in electric drilling and in view of the problems like automatic sealing while makeup and breakout of intelligent drill string and leaking of core component at high pressure, a rotating dynamic/static sealing structure for core component applicable to intelligent drill string was chosen according to service environment and technological requirement, and finite analysis was conducted to the main factors like initial compressibility, medium pressure, rotation speed of needle rotation shell and outlet rotation shell which affect the sealing performance, and the rotating sealing performance of the sealing structure was further improved.Finally, its rationality and using effect were proved by experimental tests.The result shows that the sealing ring has a good sealing performance when initial compressibility is 17%;the double-triangle slip ring acts as a retainer ring, so this sealing structure can stand a high pressure of 10 MPa;the sealing performance of the sealing ring is the best when the rotation speed of needle rotation shell or outlet rotation shell is below 2 rad/s.Using the combined sealing of O-ring with triangle slip ring and optimizing the related parameters of this sealing structure has effectively addressed the problem of key sealing of intelligent drill string, and hence ensures effective and rapid transmission of electrical signals and power of electric drill,which further promotes the development of intelligent drill string.

intelligent drill string;electric transmission safety;rotating dynamic/static sealing;finite analysis;laboratory test

魏秦文,朱鑫,梁政,等.智能钻柱关键密封技术研究[J].石油钻采工艺,2014,36(6):105-108,121.

TE927

:A

1000–7393(2014) 06–0105– 04

10.13639/j.odpt.2014.06.026

国家863项目“动力及信号传输钻杆技术”(编号:2007AA06Z228),四川省教育厅科研项目“大功率定向穿越电钻杆关键技术研究” 。

魏秦文,1974年生。主要从事管道结构力学与非开挖技术方面的研究,高级工程师。电话:0316-2074618。E-mail:swpuwqw@ 126.com。通讯作者:朱鑫,1989年生。在读硕士研究生,主要从事非开挖管道定向穿越研究。E-mail:499752520@qq.com。