装备内孔零件的堆焊修复与滚压强化工艺研究

李占明,孙晓峰,宋 巍

(装甲兵工程学院装备维修与再制造工程系,北京100072)

工程机械、坦克、舰船等重载装备的发动机缸套、轴承座、轮毂、轮盘等内孔与外圆零件相互配合,起到支撑或导向作用,实现零件之间力的传递或相对运动,其工作状态会直接影响装备的稳定性和安全性。由于内孔零件通常是转动体和固定体之间直接接触的唯一部件,其出现腐蚀、磨损、拉伤等表面损伤的概率很高[1-3]。当内孔零件内壁表面出现损伤时,通常采用喷涂[4-5]、电镀[6]或堆焊[7]等工艺进行修复,但这3种工艺都存在明显的不足:喷涂技术虽然效率高、成本低,但修复层与基体结合强度低,且受喷涂距离的限制,很难完成小内孔零件的损伤修复;电镀工艺复杂,内孔镀层的均匀性很难控制,且效率较低,不能满足严重损伤零件的修复;堆焊虽然修复效率高、修复层与基体结合强度好,但因局部温度难以控制,易造成零件的烧穿或整体变形而使其报废,工艺稳定性较差,且还存在组织结构和成分不均等问题。等离子弧焊是在钨极惰性气体保护焊基础上发展而来的一种新型焊接工艺,具有电弧能量密度集中、电弧温度高、射流速度大等优点,在焊接领域得到了广泛应用。精密脉冲等离子粉末堆焊是等离子弧焊技术的新发展,其采用数字信号处理和斩波技术对弧焊电源进行控制,能严格控制焊接热输入,有效减少平均线能量,焊接变形小,适于热敏感材料或薄壁零件的焊接。它虽不能从根本上解决堆焊修复层组织结构不均匀等问题,但可有效解决内孔零件堆焊修复时经常发生的残余拉应力过大、变形和烧穿的难题。笔者针对内孔零件损伤修复需求及存在的问题,采用精密脉冲等离子粉末堆焊技术在薄壁试样表面制备了堆焊修复层,车削加工后采用内孔滚压强化设备对其进行滚压强化处理,通过堆焊技术与内孔滚压强化技术的综合集成,实现了损伤内孔零件控型与控性的有效统一,为该类零件的损伤修复提供了一种新方法。

1 内孔零件的精密脉冲等离子堆焊

1.1 试验材料与方法

选用长100 mm、外径160 mm、壁厚6 mm的普通A3钢管材试样作为薄壁内孔类零件精密脉冲等离子粉末堆焊的研究材料,其化学成分为:w(C)=0.2%,w(Mn)=0.5%,w(Si)=0.25%,w(S)=0.05,w(P)=0.045%,w(Fe)= 余量。堆焊材料选用铁基自熔合金粉末 Fe5,粉末的粒度为60~160μm,其化学成分为:w(C)=4.8%,w(Si)=0.8%,w(B)=1.5%,w(Cr)=4.0%,w(Fe)= 余量。采用自动控制精密脉冲等离子粉末堆焊设备对内孔试样进行单道堆焊,如图1所示。堆焊工艺参数为:堆焊电流150 A;堆焊电压30 V;脉冲频率250 Hz,占空比50%;堆焊速度40 mm/min;保护气流速度10 L/min;送粉速度15 g/min。

图1 内孔零件精密脉冲等离子粉末堆焊设备

1.2 试验结果与分析

1.2.1 焊缝表面形貌

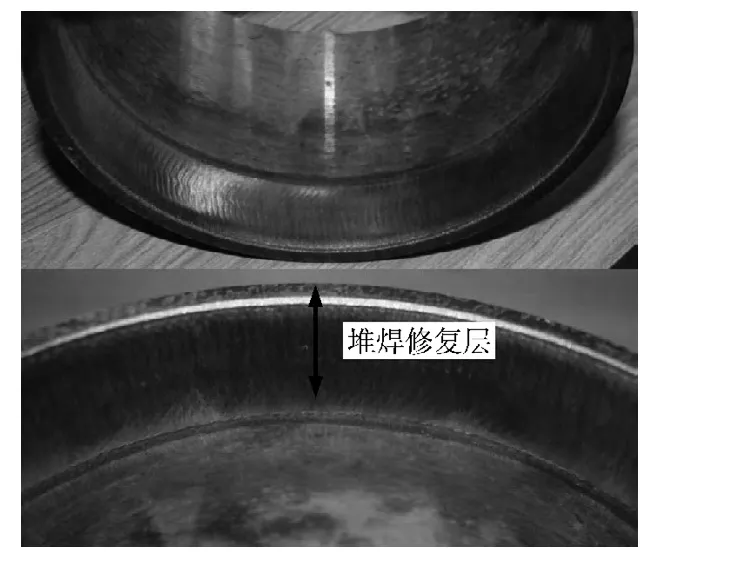

A3钢配用铁基合金粉末的精密脉冲等离子粉末堆焊内孔试样及焊缝表面宏观形貌如图2所示。可以看出:焊道均匀,表面平整,有一定余高,堆焊后零件无明显缺陷和变形。

图2 内孔零件堆焊修复层表面形貌

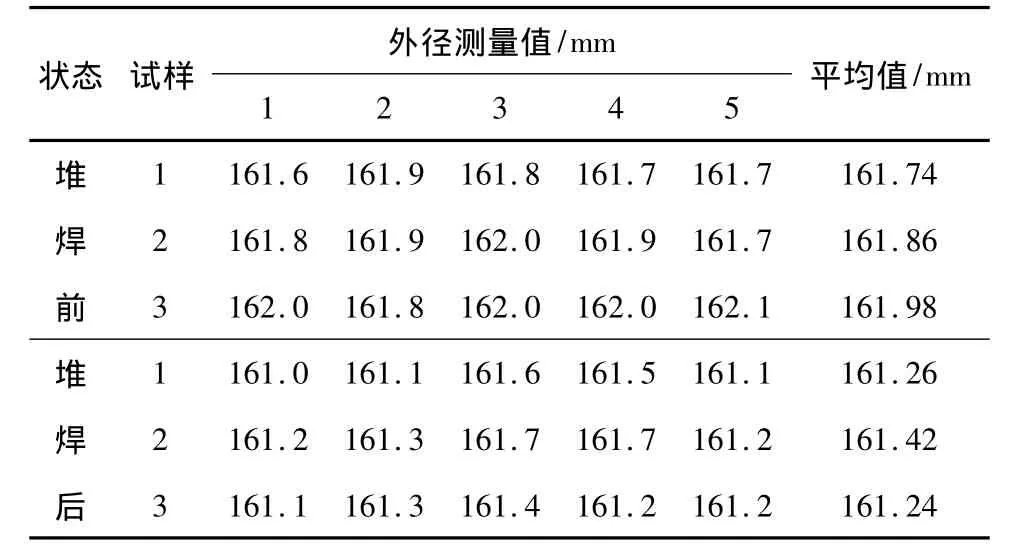

为了准确掌握堆焊热输入对内孔零件变形的影响,采用游标卡尺对堆焊前后3个内孔试样的外形尺寸进行测量,每个试样测量5次,取其平均值作为堆焊前后试样尺寸,测试结果如表1所示。对3个内孔试样外径平均值再取平均,得到堆焊前内孔试样外径为 161.86 mm,堆焊后内孔试样外径为161.31 mm,减小了0.55 mm,说明变形较小。

表1 堆焊前后内孔试样外径

1.2.2 焊缝截面形貌

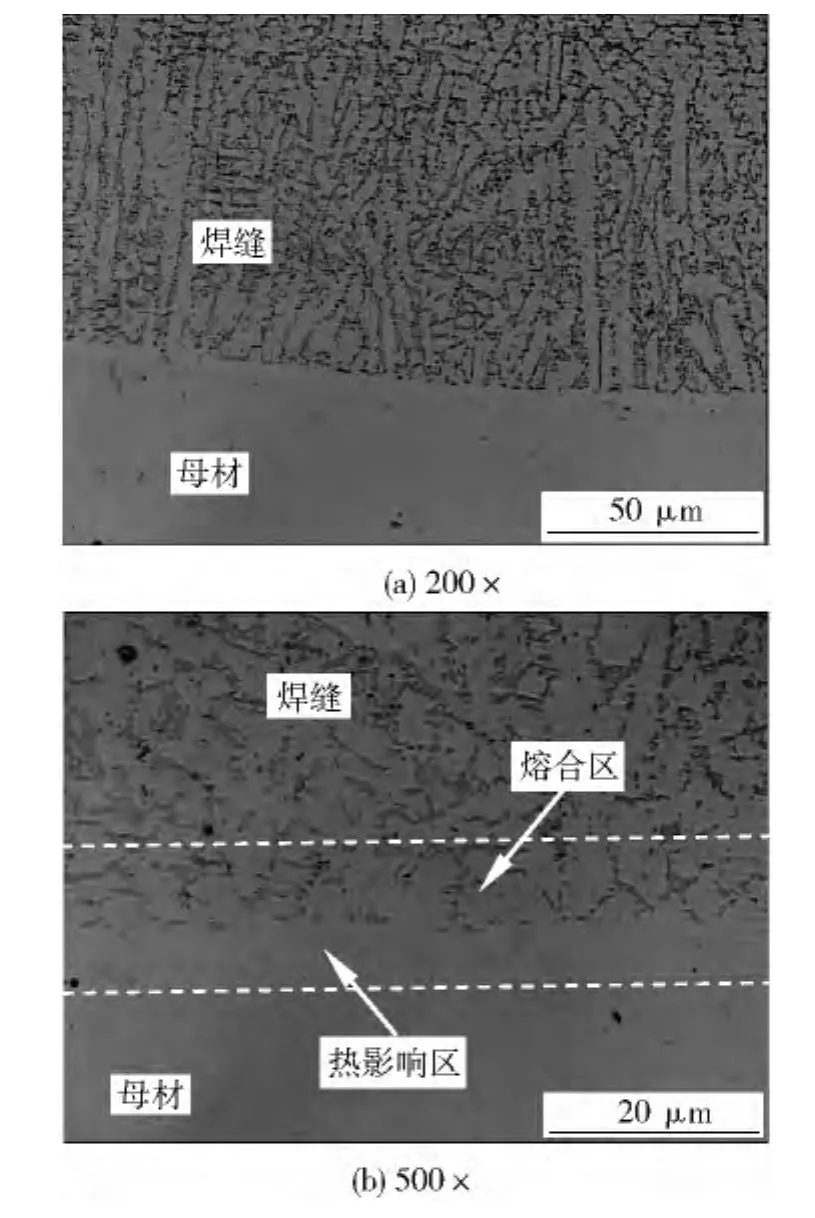

焊后,采用线切割设备在无缺陷的A3钢精密脉冲等离子粉末堆焊试件上截取10 mm×10 mm×6 mm的金相试样,而后在丙酮溶液中超声清洗15 min,经打磨抛光后,采用草酸水溶液进行浸蚀。通过金相显微镜观察焊缝显微组织,图3为不同放大倍数下堆焊修复层截面形貌。可以看出:堆焊修复层主要包括基体区、热影响区、熔合区及焊缝区4部分,具有熔化焊的典型特征;焊缝结晶是在熔合区半熔化母材晶粒基础上联生长大,形成了交界面,焊缝和母材过渡区域(包括熔合区和热影响区)较窄,仅有10~15μm,堆焊质量较好,未观察到明显的气孔、缩松等焊接缺陷,说明精密脉冲等离子粉末堆焊对基体的热输入较小。

图3 堆焊修复层截面形貌

2 装备内孔零件的滚压强化

2.1 内孔滚压强化机理

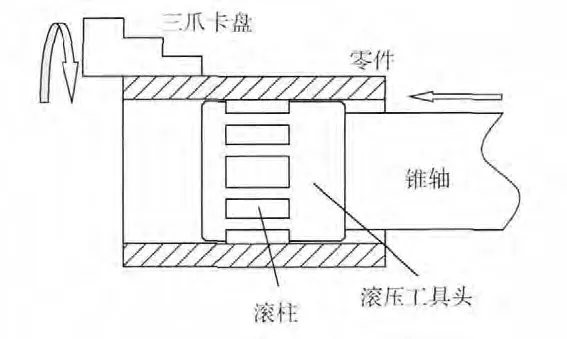

滚压强化是利用金属材料在常温时的冷塑特性,采用滚压元件对其表面施加一定压力,使试样表层金属发生塑性流动,以填充到试样残留的低凹部位,从而降低表面粗糙度的一种工艺。由于表层金属发生了塑性变形,表层组织细化,因此还可提高其硬度和强度,形成有益的残余压应力,从而改善零件表面的综合性能[8-9]。图4是内孔零件滚压加工的简单示意图。通过滚柱向零件内壁施加一定压力,当压应力超过堆焊层材料弹性极限时,金属晶粒就会发生位错、滑移和破碎,产生塑性变形,这既可辗平内孔表面的微观不平度,改善其表面质量,又能提高其表面性能。工作时,内孔滚压工具头安装在锥轴上,而锥轴安装在尾座刀架上,再旋转零件,滚压工具头沿零件轴向进给,实现内孔零件的滚压加工。

图4 内孔零件滚压加工示意图

2.2 内孔滚压设备与滚压过程

图5为根据内孔零件大小和结构特点设计加工的多柱行星式内孔滚压专用工具头。该工具头由多个高硬度滚柱组成,它们均匀分布在滚柱保持架的凹槽中。加工时,随着零件的转动,滚柱受摩擦力的作用在零件表面滚动,滚压头对零件进行多点式径向均匀碾压,解决了单柱滚压时因内孔零件孔壁单边受力而导致零件内孔受力不均衡、变形不一致、精度较低的问题。

图5 多柱行星式内孔滚压工具照片

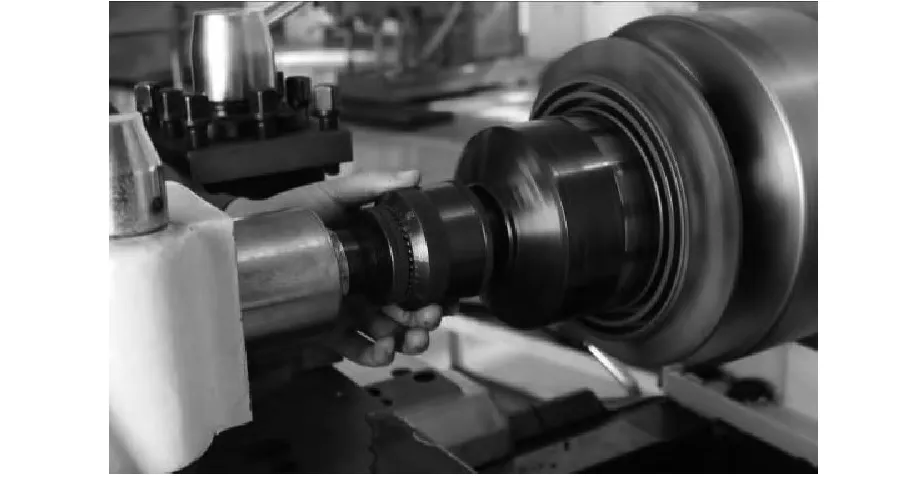

内孔零件滚压强化处理在ZCZ-40A型数控车床上进行,处理过程中内孔试样由车床主轴带动旋转,滚压工具由车床尾座带动、沿平行于试样轴线方向平移,处理过程如图6所示。主要工艺参数为:车床主轴转速r=100 r/min;工具头进给速度V=10 mm/min;滚柱每次进给量ε=10μm。

图6 内孔滚压过程

2.3 滚压强化效果

2.3.1 表面形貌

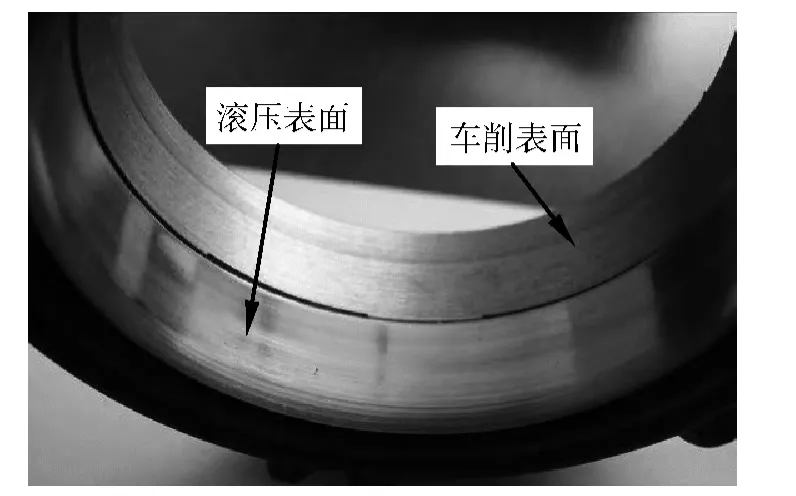

堆焊修复内孔零件试样经车削、车削+滚压强化处理后的宏观形貌如图7所示。可以看出:车削试样表面存在较多的加工纹理,这些纹理主要是犁沟和因刀具黏着引起的表面微缺陷;车削+滚压强化处理的试样表面宏观上呈现镜面光泽,表面光滑、平整,加工纹理大幅降低。

图7 内孔滚压强化效果

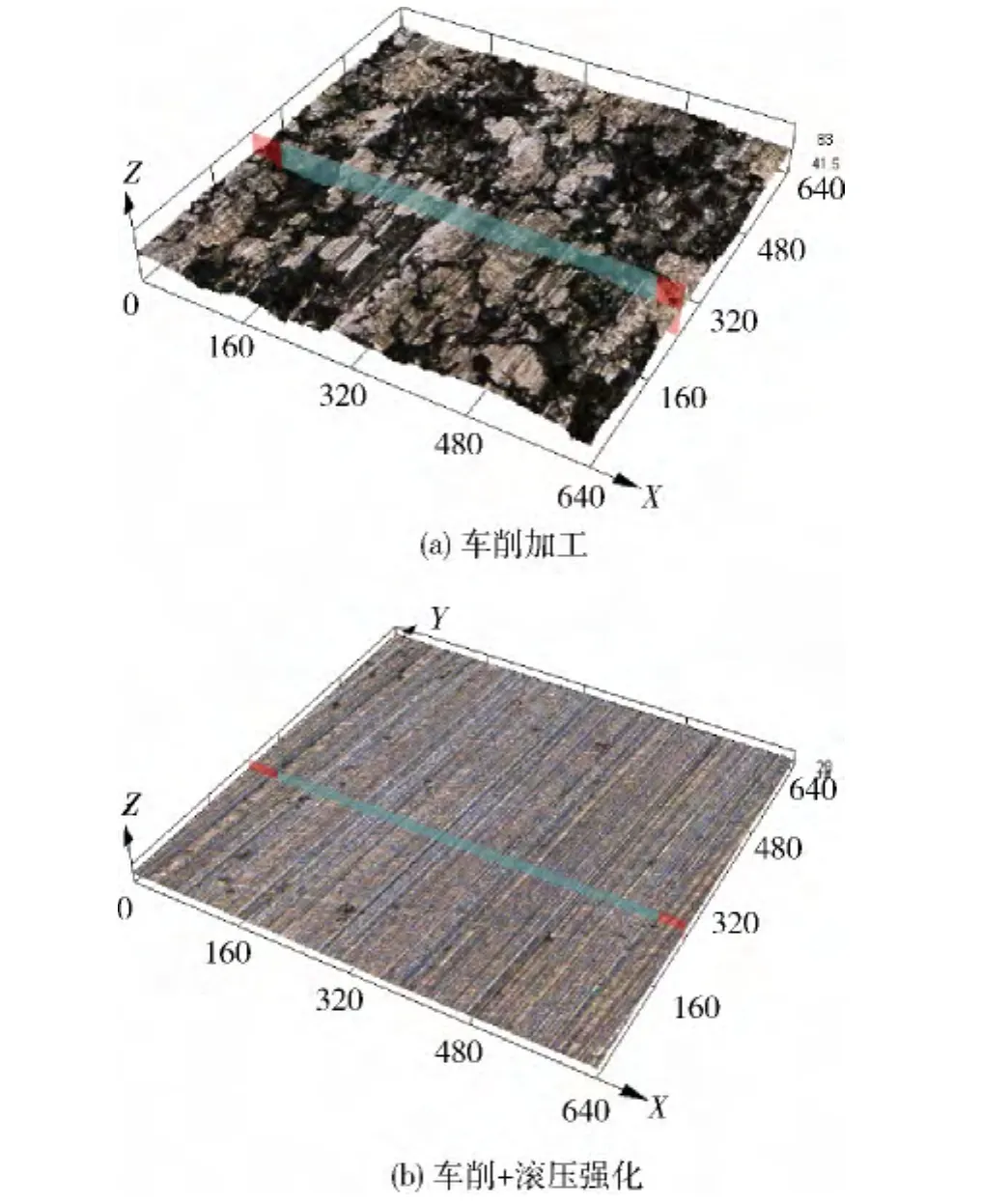

图8是车削加工后的内孔零件堆焊修复层试样和经3次滚压处理后试样表面的三维形貌。由图8(a)可见:经车削加工后的试样表面存在明显的车刀犁痕,这些尖锐的犁痕产生严重的应力集中,成为疲劳源,对零件的抗疲劳性能产生不良影响,降低其疲劳寿命。由图8(b)可见:试样经滚压处理后,表面尖锐的犁沟得以改善,表面较平整,可减少零件疲劳失效的物理条件。

图8 车削加工和滚压强化堆焊修复层表面三维形貌

2.3.2 表面粗糙度

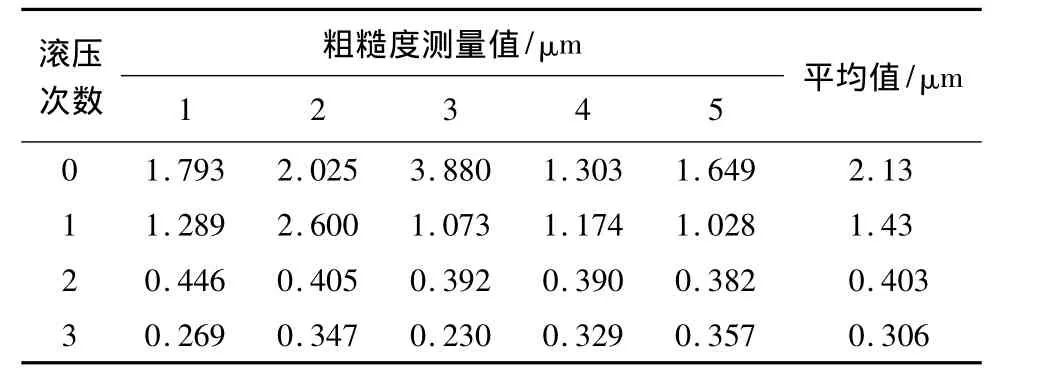

通过TR240型表面粗糙度仪检测了车削、车削+滚压强化处理后的内孔零件试样堆焊修复层表面的粗糙度Ra,取5次测量的平均值作为该表面的粗糙度,结果如表2所示。可以看出:滚压强化处理可以明显改善零件表面粗糙度,如3次滚压强化处理后,试样表面粗糙度从车削状态的2.13μm降低到0.306μm,降低了约85%。这将大大降低零件表面的应力集中系数,对改善零件的接触疲劳性能有较大的作用。

表2 内孔滚压表面粗糙度

2.3.3 表面残余应力

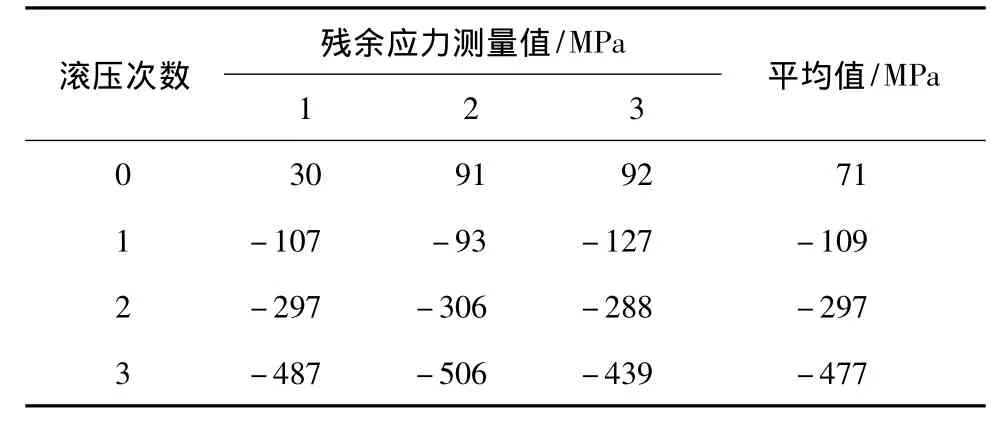

堆焊修复层表面残余应力的大小与分布会对修复后零件的性能产生重要影响,加工后残余应力的存在还会影响到零件的抗疲劳性能、抗应力腐蚀开裂性能和零件形状的稳定性[10]。笔者利用X射线应力仪对车削加工及车削后滚压强化处理的内孔零件试样表面堆焊修复层的残余应力进行了测定。表3为A3钢内孔精密脉冲等离子粉末堆焊修复层车削加工和不同滚压次数下的表面残余应力,其中:表面残余应力为3次测量的平均值。可以看出:堆焊修复层经车削加工后,在其表面形成了71 MPa的残余拉应力,经滚压强化处理后,最大的残余压应力为-477 MPa,且随着滚压次数的增加,堆焊层表面残余压应力的幅值也不断增大。这对提高堆焊修复层的抗疲劳性能具有积极作用。

表3 堆焊修复层表面残余应力

3 结论

1)A3钢内孔试样精密脉冲等离子粉末堆焊焊道表面平整光滑,堆焊试样变形小,修复层与基体属冶金结合,其修复层组织均匀,焊缝和母材过渡区域较窄,没有观察到明显异常的气孔、夹渣和裂纹等焊接缺陷,堆焊质量较好。

2)A3钢内孔堆焊修复层经车削+内孔滚压强化处理后,试样表面呈现镜面光泽,尖锐的犁沟基本消失,粗糙度明显降低,且可在其表面形成高值残余压应力,这些都有利于提高修复零件的抗疲劳寿命。

3)利用精密脉冲等离子粉末堆焊在损伤内孔零部件表面制备修复层,并采用内孔滚压强化技术对其进行强化,可实现损伤内孔零件控型与控性的有效结合,既能解决损伤薄壁内孔零件传统堆焊修复烧穿或变形难题,还能解决堆焊修复层表面组织性能不均匀的难题,可用于该类零件损伤的修复。

[1] 袁幸,朱永生,张优云,等.基于正反问题的滚动轴承损伤程度评估[J].浙江大学学报:工学版,2012,46(11):1960-1967.

[2] 张雪萍,姚振强,俞亚波,等.汽车轮毂轴承的两类剥落失效分析[J].润滑与密封,2011,36(8):116-118.

[3] 张飞,潘伟荣,陈宇军,等.基于金属自修复技术的汽油发动机不解体养护技术[J].中国矿业大学学报,2000,29(5):532-535.

[4] 王海军,刘明,李绪强,等.内孔等离子喷涂装置与工艺研究[J].热喷涂技术,2011,3(4):1-5.

[5] 杜晓坤,朱有利,李占明,等.一种新型内孔热喷涂技术及涂层性能研究[J].装甲兵工程学院学报,2006,20(5):82-85.

[6] 胡振峰,吕镖,汪笑鹤,等.相对运动速度对电刷镀镍镀层组织结构和性能的影响[J].材料工程,2014(5):12-16.

[7] 孙松岭,兰强,刘艳红.两种轮心内孔自动堆焊方式的比较[J].电焊机,2005,35(11):43-45.

[8] Balland P,Tabourot L,Degre F,et al.An Investigation of the Mechanics of Roller Burnishing Through Finite Element Simulation and Experiments[J].International Journal of Machine Tools and Manufacture,2013,65:29-36.

[9] 杨冰,赵永翔.表面滚压对LZ50车轴钢疲劳短裂纹行为的影响[J].金属学报,2012,48(8):922-928.

[10] 王珉.抗疲劳制造原理与技术[M].南京:江苏科技出版社,1999.