汽车零部件3D快速成型技术

王 强,王守权,齐晓杰,王佳伟,刘志松

(黑龙江工程学院 汽车与交通工程学院,黑龙江 哈尔滨150050)

3D打印技术被誉为“第三次产业革命”,又称为“快速成型技术”,可应用在工业、医疗、文化、生物等领域,与传统制造技术相比,3D打印是增材制造技术,即把材料通过逐层堆积成为成品的制造技术。随着技术的发展,3D打印技术与计算机辅助设计、计算机辅助制造相结合可直接打印出三维模型,因而3D打印技术可以帮助制造企业轻松制造样件,减少模具开发成本;直接降低产品设计开发周期,缩短新产品问世时间;省略掉复杂工艺,不需要庞大的机床;满足个性化、定制化的各种需求。3D打印技术起源于上世纪80年代后期,由于当时技术不够成熟、打印成本高、市场认知度不高等因素,这项技术未得到广泛应用。最近几年,随着技术不断发展、国家高度重视,3D打印技术将成为世界各国竞争的新领域。目前这项技术主要应用于航空航天领域,国内许多汽车厂家开始研发应用此技术,相信未来3D打印定会为汽车产业带来一场全新格局。

1 3D打印中应用的技术基础

1.1 SLM/DMLS技术

SLM/DMLS(选区激光熔化/直接金属激光烧结)成型原理与选区激光烧结(SLS)基本相同,其中DMLS工艺原理直接出自于SLS(选区激光烧结)。作为金属零件3D打印技术的重要组成部分,两者都可以直接进行金属零件直接制造,不需要后处理。SLM打印材料多为单种金属的粉末,例如奥氏体不锈钢、镍基合金、和贵重金属等。金属粉末被激光束快速熔化出熔道,能得到任何形状、高精度、具有完全冶金结合的金属零件。该技术在金属零件的三维打印应用上具有很大潜力,SLM技术在飞机制造中得到广泛应用,未来在汽车产业中也会被大范围运用。

1.2 LENS技术

LENS(激光近净成型)技术是基于激光熔覆技术发展起来的一种金属零件3D打印技术。在打印过程中,大功率激光将同步共给的金属粉末熔化,在基板上按预定轨迹被逐层沉积,最终打印出金属零件。国外学者研究了LENS工艺制造奥氏体不锈钢的硬度分布,随着加工层数增加,不锈钢维氏硬度降低。

1.3 EBSM技术

EBSM(电子束选区熔化)技术是20世纪90年代中期发展起来的一种金属零件3D打印技术,其成型原理与LSM/DMLS基本相似,它具有工艺利用率高、聚焦方便、无反射等优点。EBSM可以直接使金属零部件成型,众多研究人员通过不断研究尝试,发现一些材料加工后的一些特性,并且在很多方面技术上有所突破。

2 3D打印汽车零部件在应用中具有的优势

与传统制造业相比,3D打印技术优势在于其可以直接把计算机三维图形数据打印成零部件,可有效降低成本、加快产品设计、提高生产效率等。应用3D打印技术快速验证缸盖、同步器等零件的可行性,无需任何模具,省略大量中间环节,可使复杂铸件的交货期由3个月缩短到10d;发动机生产厂家通过3D打印技术,把大型六缸柴油内燃机缸盖的砂芯的研发周期,由过去5个月缩短到1周。

3D打印技术运用在汽车研发制造将加快汽车的更新换代。3D打印技术融合概念设计、技术分析与生产环节于一体,未来汽车定制化将成为可能,可缩短设计研发周期,从而加速汽车产品的更新换代。3D打印另一竞争优势在于能够实现人们定制化要求,在当今发达的互联网时代,会更加促成这种要求的可行性。

3D打印技术大大简化生产环节。它将取代模具到半成品再到成品一系列环节,对传统生产模式进行颠覆性创新。从传统减材制造到3D打印增材制造模式,可有效减少生产废料,提高打印模型精度,使用新型材料可使产品质量为原来四成、仅消耗原来十分之一的材料使用。另外,3D打印技术同样可应用在汽车维修上,可以用3D打印机打印或修复汽车曲轴、缸盖等贵重零件,延长零件的使用寿命,降低维修成本。

3 3D打印汽车零部件成功案例

3.1 国外研究成果

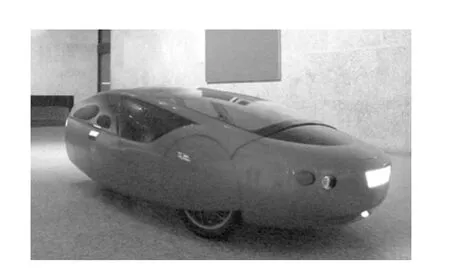

2011年,第一辆通过3D打印技术制造的汽车问世,这辆Urbee的3D打印车(如图1所示)配备三轮双座椅,使用混合动力作为动力来源。它使用电池和汽油作为动力,功率为8马力,最高车速可达每小时112km。3D打印技术的应用,不仅使这辆汽车拥有独特的外形,而且使得车身重量大大减轻、使用寿命可达30年。Urbee的部件是通过3D打印技术实现优化设计的:底盘为不锈钢制成,其他零件包括风管和玻璃嵌板等都是利用Stratasys公司的3D打印设备制造的。这辆汽车只需要50个零件左右,减少了传统汽车零件数量和复杂的装配工艺。

图1 3D打印Urbee汽车

另外一款3D打印汽车Edag Genesis(如图2、图3所示)在日内瓦问世,这是一辆外形似龟壳、充满未来感的概念车,其车架结构由热熔塑料构成,车身采用大量碳纤维材料,足以保证汽车的安全性能。

目前,我国包括长城、比亚迪在内的汽车厂商已经开始把3D打印作为重点项目应用在研发生产中,随着技术的不断突破,3D打印会在未来汽车产业中占据更主要位置。

3.2 在逆向开发中的应用

在黑龙江工程学院汽车与交通工程学院学生参加的第六届全国三维设计大赛项目中,本创业实践项目组成员实现了对解放J6重卡驱动桥的逆向设计,该设计获得了黑龙江省特等奖和国家三等奖的好成绩。该设计过程:利用坐标测量机对驱动桥壳体等复杂零件进行扫描测量,实现原始数据的准确再生和衍变;利用NX UG软件实现驱动桥的3D虚拟运动在线和工程图设计,利用ANSYS Workbench软件对关键零件进行强度、刚度、模态分析及优化设计;利用3D打印机(如图4所示)实现驱动桥总成的动态模型虚拟物理制造(如图5所示),可对设计、装配进行评估及功能性测试。这种设计方法可有效缩短汽车的研发周期和提高生产效率。

图2 EDAG GENESIS设计图

图3 EDAG GENESIS打印模型

图4 3D打印机

图5 驱动桥总成的3D打印模型

4 我国3D打印产业现状分析

尽管3D打印技术受到热捧,但这项技术走向民用化还有一段距离。我国3D打印行业整体上发展比较迅速,在硬件、软件及打印材料等核心领域正在逐步地实现自主知识产权,但是,缺乏品牌企业、缺乏成熟的商业模式、缺乏市场的广泛应用和缺乏政府的政策资金扶持等。我国3D打印行业还处于“小而散”的状态,与欧美发达国家相比还存在不小的差距。

目前,我国的3D打印产业处于起步阶段,国产的3D打印机在打印速度、打印尺寸、打印精度和软件支持等方面还难以满足商用的需求,技术水平有待进一步提升,存在一系列亟待解决的问题。

1)对技术研发投入不够。我国能够自主研制3D打印机的企业规模偏小,目前一些高校也在发展3D打印产业,但是受到资金和技术的限制研发力量不足,起色很小,我国对3D打印技术研发投入较欧美国家要少。

2)产业链缺少统筹发展。3D打印产业的发展离不开完善的供应商和服务商体系和市场平台。我国3D打印企业仍然处在“孤独”的初始发展阶段,企业之间缺乏协调,沟通不足。另外一点就是存在代理混乱问题。

3)缺乏教育培训和社会推广。目前我国多数制造企业还没有接受“数字化设计”、“批量化生产”等先进制造理念,对3D打印这一新兴技术的战略意义认识不足,企业和高校购买的3D打印设备数量以及技术含量有限,应用领域单一。很多小型创业企业还停留在打印人体模型这一阶段,由于市场认知度不足,3D打印技术走向民用化的步伐只有靠这些小企业来推动。

5 结束语

随着智能制造的进一步发展成熟,新的信息技术、控制技术、材料技术等不断被广泛应用于制造领域,3D打印技术也将被推向更高的层面。未来,3D打印技术的发展将体现出精密化、智能化、通用化以及便捷化的发展趋势,3D打印技术将会在生物医学、建筑、车辆、服装等更多行业领域得到创造性地应用。此外,未来几年我国3D打印产业形成一定规模之后,这项技术将不仅仅局限于被大型企业所应用,随着成本的降低,3D打印终将走进寻常百姓家。

[1]沈显峰.多组元金属粉末直接激光烧结过程数值模拟及烧结区域预测[D].成都:四川大学,2005.

[2]杨永强,刘洋,宋长辉.金属零件3D打印技术现状及研究进展[J].机电工程技术,2013(4):1-4.

[3]许廷涛.3D打印技术:产品设计新思维[J].全球IT新浪潮,2012(9):5-7

[4]沈法宪.3D打印技术:快速成型[J].三江高教,2013(6):31-35.

[5]吕三雷,张恩平.基于Pro/E的复杂熔模铸件开发[J].精密铸造,2010(5):432-433.

[6]李永钧.3D打印技术颠覆汽车制造业[J].汽车与配件,2014(10):73-75.

[7]丁博强.3D打印:推动第三次工业革命[J].上海信息化,2013(2):68-71.

[8]王忠宏,李扬帆,张曼茵.中国3D打印产业的现状及发展思路[J].经济纵横,2013(1):90-93.